- •Теория термической обработки

- •Отпуск сталей

- •Распад мартенсита с выделением карбидов – главный процесс при отпуске сталей.

- •Структурные изменения при отпуске углеродистых сталей

- •Превращения при отпуске углеродистых сталей

- •Структуру, получающуюся после отпуска

- •Влияние легирующих элементов

- •Влияние легирующих элементов

- •Отпуск мартенситно-стареющих сталей

- •Изменение механических свойств углеродистых сталей после отпуска

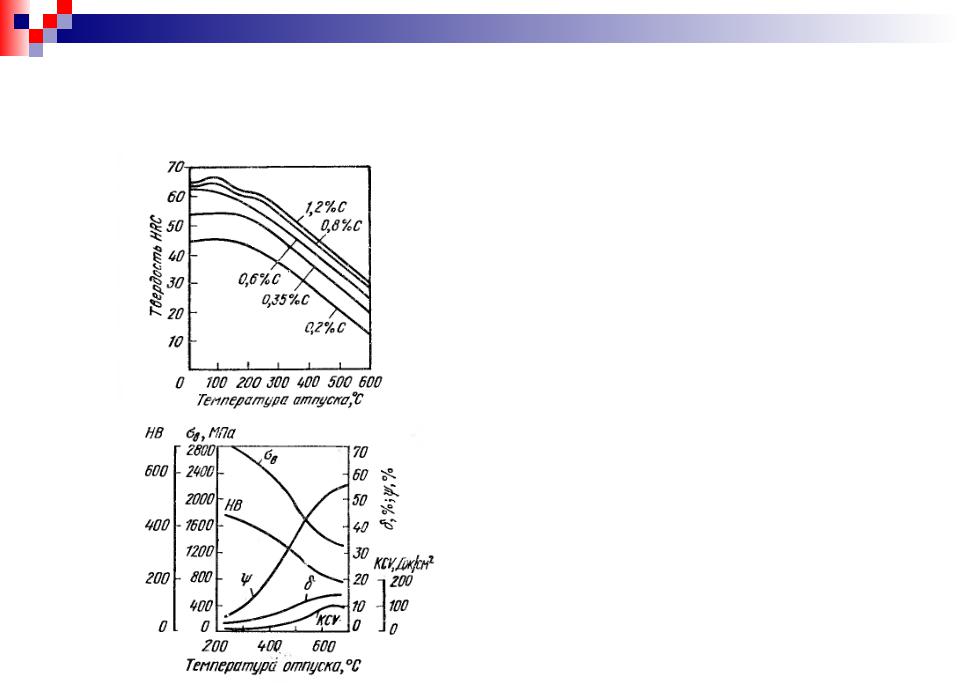

- •Причины разупрочнение при увеличении температуры отпуска:

- •Температурный интервал отпуска сталей

- •Температурный интервал отпуска сталей

- •Вторичное твердение

- •Отпуск мартенситно-стареющих сталей

- •Отпускная хрупкость

- •Отпускная хрупкость

- •Закономерности развития отпускной хрупкости

- •Меры борьбы с обратимой отпускной хрупкостью

Теория термической

Теория термической  обработки

обработки

Отпуск

1

Отпуск сталей

Отпуск – это термическая обработка закаленного на мартенсит сплава (или металла), при которой главными процессами являются распад и (или) возврат и рекристаллизация мартенсита.

Структура закаленной стали метастабильна.

Характер процессов изменяющих структуру стали в направлении к более равновесному состоянию определяется тремя особенностями строения закаленной стали:

сильной пересыщенностью твердого раствора – мартенсита,

повышенной плотностью дефектов кристаллической решетки – дислокаций, малоугловых и высокоугловых границ, двойниковых прослоек,

присутствием во многих сталях значительных количеств остаточного аустенита.

2

Распад мартенсита с выделением карбидов – главный процесс при отпуске сталей.

Распад мартенсита в зависимости от температуры и продолжительности отпуска проходит через следующие стадии:

образование предвыделений,

выделение промежуточных метастабильных карбидов,

выделение цементита,коагуляция.

Структурные изменения при отпуске могут осложняться распадом остаточного аустенита.

3

Структурные изменения при отпуске углеродистых сталей

Характер структурных изменений при отпуске углеродистых сталей зависит от температуры, продолжительности отпуска и содержания углерода в стали.

Отпуск сталей характеризуется следующими структурными изменениями

Образование сегрегаций углеродаВыделение промежуточных карбидовОбразование цементитаКоагуляция и сферодизация цементитаРаспад остаточного аустенита

Уменьшение концентрации углерода в ферритеВозврат и рекристаллизация в феррите

4

Превращения при отпуске углеродистых сталей

Первое превращение. (100-200оС) Из мартенсита выделяется часть углерода в виде метастабильного ε-карбида, имеющего ГП решетку и состав близкий к Fe2C и когерентный с решеткой мартенсита. Первое превращение идет с очень малой скоростью и без нагрева.

Второе превращение. (200-300оС) Одновременно происходит несколько процессов: распад мартенсита, распад остаточного аустенита и карбидное превращение. Распад остаточного аустенита происходит по механизму бейнитной реакции: образуется смесь низкоуглеродистого мартенсита и дисперсных карбидов. При температурах около 250оС начинается превращение ε-карбида в цементит, при этом когерентность решеток твердого раствора и карбида нарушаются.

Третье превращение. (300-400оС) Завершаются распад мартенсита и карбидное превращение. Из мартенсита выделяется весь пересыщающий углерод в виде карбидов, мартенсит переходит в

феррит. После отпуска при температуре выше 400оС в структуре стали

обнаруживается только карбид цементитного типа. |

5 |

Структуру, получающуюся после отпуска

стали при температурах ниже 300 °С, называют отпущенным мартенситом. Под микроскопом он отличается от мартенсита закалки большей травимостью из-за выделений карбидов.

После отпуска при 300 – 450 °С обнаруживается особенно сильно

травящаяся игольчатая структура, которую называют трооститом отпуска.

В интервале температур 450 – 650 °С получается сорбит отпуска. Его двухфазное строение отчетливо выявляется при больших увеличениях светового микроскопа. Высокие температуры отпуска приводят к потере игольчатого вида сорбита, который приобретает явно точечное строение.

6

Влияние легирующих элементов

На первую стадию распада мартенсита, т. е. на «двухфазный» распад при температурах ниже 150° С, легирующие элементы не оказывают какого-либо существенного для практики влияния.

На вторую стадию распада мартенсита многие легирующие элементы влияют очень сильно, замедляя рост карбидных частиц и сохраняя пересыщенность α-раствора углеродом, т.е. сохраняя состояние отпущенного мартенсита до температур 450–500 °С.

Так действуют добавки Cr, W, Mo, V, Со и Si.

Задержка распада мартенсита объясняется двумя причинами. Во-первых, такие легирующие элементы, как V, Mo и Cr,

снижают скорость диффузии углерода в α-растворе. Однако Co и Si не уменьшают коэффициент диффузии углерода в железе.

Другая причина – повышение прочности межатомных связей в решетке α-раствора под влиянием таких элементов, как Со, Si, Cr, Мо и W, при котором затрудняется переход атомов через границу α- раствор – карбид и, следовательно, затрудняется распад

мартенсита. |

7 |

Влияние легирующих элементов

На карбидные превращения при отпуске легирующие элементы сильно влияют при температурах выше ~450°С, когда становится возможным их диффузионное перераспределение. В результате этого влияния образуются специальные карбиды.

Два механизма их появления.

1) концентрация карбидообразующего легирующего элемента в результате его диффузионного перераспределения между α- раствором и цементитом возрастает до такой величины в цементите, что он превращается в специальный карбид.

Например, (Fe, Cr)3С так превращается в карбид хрома (Cr,

Fe)7C3.

2) специальный карбид может зародиться прямо в пересыщенном легирующим элементом α-растворе.

Последовательность карбидообразования: Fe3C Ме2С Ме23С6 Ме6С.

8

Отпуск мартенситно-стареющих сталей

Мартенситно-стареющие стали – это безуглеродистые сплавы на базе системы Fe – Ni, легированные дополнительно Co, Mo, Ti и другими элементами. Пример: Fe – 17–19% Ni, 7–9% Со, 4,5–5% Мо и 0,6–0,9% Ti (Н18К9М5Т).

МСС после воздушной закалки на мартенсит подвергают отпуску при 480–500° С. Отпуск приводит к сильному дисперсионному твердению вследствие выделения интерметаллидов из мартенсита, пересыщенного легирующими элементами. По аналогии с

дисперсионным твердением алюминиевых, медных и др. сплавов этот процесс термообработки был назван старением, а так как

исходной структурой является мартенсит, то сами стали были названы мартенситно-стареющими.

В структуре промышленных мартенситно-стареющих сталей на стадии максимального упрочнения находятся частично когерентные выделения промежуточных метастабильных фаз Ni3Mo и Ni3Ti или

Ni3(Mo, Ti). Фаза Ni3Ti с г.п. решеткой подобна гексагональному ε-

карбиду в углеродистых сталях.

9

Изменение механических свойств углеродистых сталей после отпуска

Зависимость твердости углеродистых сталей разного состава от температуры отпуска

Влияние температуры отпуска на механические свойства стали 45

10