- •Материаловедение

- •При нагреве закаленной стали мартенсит и остаточный аустенит распадаются на феррит и цементит,

- •Первое превращение при отпуске - из мартенсита углеродистой стали выделяется углерод в виде

- •При более высоких температур (150…300°С) идет уже распад мартенсита отпуска, а не мартенсита

- •Второе превращение при отпуске – распад остаточного аустенита.

- •При третьем превращении (отпуск при 300…400°С) дилатометрически обнаруживается большое сокращение длины в результате

- •Изменение строения и состава фаз при отпуске углеродистой стали (0,8 % С)

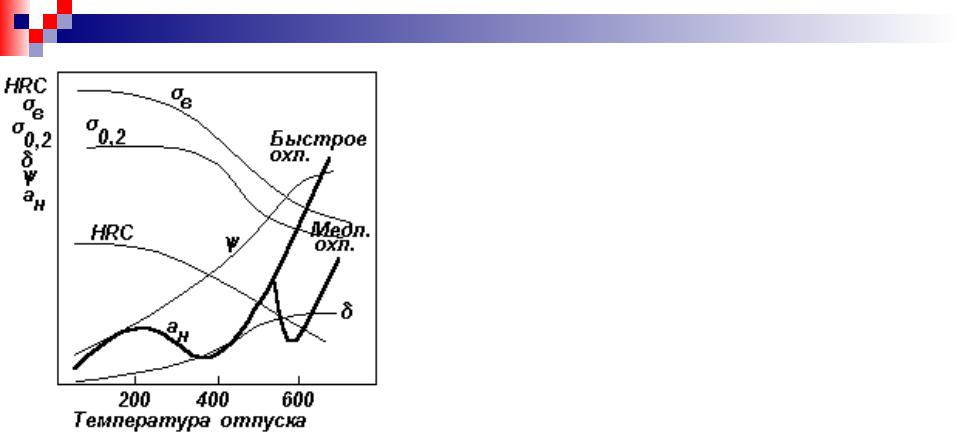

- •Механические свойства при отпуске стали значительно изменяются. Общей тенденцией является понижение прочности и

- •Изменение структуры и свойств при старении технического железа

- •Изменение твердости при старении объясняется теорией дислокаций. Выделившиеся при старении частицы второй фазы

- •Деформационным старением называют процесс изменения свойств после холодной деформации и нагрева до сравнительно

- •Переход к следующей теме

Материаловедение

Отпуск стали

1

При нагреве закаленной стали мартенсит и остаточный аустенит распадаются на феррит и цементит, и свободная энергия во всем

объеме стали уменьшается.

Процесс нагрева закаленной стали, при котором распадаются мартенсит и остаточный аустенит и укрупняются карбиды, называется отпуском. Температуры отпуска лежат ниже точки Ас1 (727°С).

Существует условное деление превращений отпуска на первое, второе и третье превращения.

Первое превращение идет при 100…150°С, второе – при 250…300°С и третье – при 300…400°С.

2

Первое превращение при отпуске - из мартенсита углеродистой стали выделяется углерод в виде карбида железа.

Тетрагональность решетки мартенсита уменьшается. Такая структура называется мартенситом отпуска.

Характерным для распада мартенсита является быстрое обеднение его углеродом в первые часы отпуска и затем очень медленное изменение содержания углерода с течением времени.

Изменение содержания углерода в мартенсите в процессе отпуска при 200°С. Содержание углерода в стали 0,65%

3

При более высоких температур (150…300°С) идет уже распад мартенсита отпуска, а не мартенсита закалки.

О характере карбидов, выделяющихся при отпуске ниже 200°С нет надежных данных из-за больших экспериментальных трудностей, возникающих при исследовании очень мелких частиц.

В интервале от 200 до 300°С выделяется метастабильный карбид железа Fe2С, имеющий гексагональную решетку.

При отпуске выше 300°С выделяется цементит обычного состава Fе3С.

Выделяющиеся при отпуске до 350°С карбиды имеют форму пластинок, толщина которых в 2,5…3 раза меньше, чем ширина и длина.

4

Второе превращение при отпуске – распад остаточного аустенита.

Это превращение (при отпуске 250…300°С) идет одновременно с распадом мартенсита.

Остаточный аустенит распадается, выделяя карбиды, и превращается в мартенсит с той же тетрагональностью, что и мартенсит отпуска.

При большом количестве остаточного аустенита его превращение в мартенсит отпуска приводит к повышению твердости, в то время как превращение мартенсита закалки в мартенсит отпуска уменьшает твердость незначительно при отпуске на 100…150°С и очень сильно при более высоких температурах.

5

При третьем превращении (отпуск при 300…400°С) дилатометрически обнаруживается большое сокращение длины в результате уменьшения удельного объема стали. При 300…400°С еще продолжается превращение карбида FexC в цементит. Происходит также релаксация напряжений и

залечивание микропор, возникающих в результате закалки и первого превращения при отпуске.

Во время отпуска при 400°С карбидные кристаллики укрупняются (коалесценция), одновременно меняется их форма – осуществляется переход от пластинчатой формы к шаровидной (сфероидизация). Скорость

коалесценции при отпуске зависит от скорости диффузии углерода и растет с температурой. В углеродистой стали она достаточно велика при 400°С. При более низкой температуре отпуска коалесценция идет очень медленно. При температуре выше 400°С коалесценция и сфероидизация быстро усиливаются, и энергия поверхностей раздела значительно уменьшается. В изотермических условиях коалесценция замедляется с ростом кристаллов цементита.

6

Изменение строения и состава фаз при отпуске углеродистой стали (0,8 % С)

7

Механические свойства при отпуске стали значительно изменяются. Общей тенденцией является понижение прочности и увеличение пластичности. Однако после закалки и отпуска сочетание прочности и пластичности более благоприятно, чем после одной термической обработки типа

нормализации. Поэтому двойная обработка (закалка + отпуск) широко распространена

в практике термической обработки стали. Она называется улучшением.

При отпуске некоторых легированных сталей при 250…400 и 500…550°С снижается ударная вязкость – это получило название отпускной хрупкости.

В легированной стали могут возникнуть два вида отпускной хрупкости:

1) необратимая хрупкость или хрупкость 1 рода ( наблюдается при 250…

400°С).

2) обратимая хрупкостью или хрупкость 2 рода ( наблюдается при 500… 550°С).

8

Отличительная особенность хрупкости 1 рода: она устраняется нагревом до температуры >400°С, а последующий нагрев при 250…400°С уже не снижает

ударной вязкости.

Хрупкость 2 рода наблюдается в некоторых сталях определенной легированности, если они медленно охлаждаются (в печи или даже на воздухе) после отпуска при температурах 500…550°С или более высоких. При развитии отпускной хрупкости происходит сильное уменьшение ударной вязкости и повышение порога хладноломкости. Этот вид хрупкости несколько подавляется, если охлаждение с температуры отпуска проводят быстро,

например в воде.

Отличительная особенность хрупкости 2 рода – ее обратимость. Хрупкость, возникшая в результате медленного охлаждения с 500…550°С и которая может быть устранена повторным отпуском при 600…650°С последующим быстрым охлаждением, будет вызвана вновь дополнительным отпуском

определенной длительности при 500…550°С.

Появление хрупкости 2 рода связано с сегрегацией атомов некоторых элементов (главным образом, фосфора) на границах зерен, и обогащением

поверхностных слоев зерна этими элементами без выделения избыточных мелкодисперсных фаз (карбидов, фосфидов и т.д.). Обогащение пограничных зон фосфором, снижающим работу образования межзеренных трещин, приводит к развитию отпускной хрупкости. Чем чище сталь от примесей, тем

меньше ее склонность к отпускной хрупкости. |

9 |

|

Изменение структуры и свойств при старении технического железа

Старением называют изменение свойств с течением времени. Старение железа бывает двух видов – закалочное и деформационное.

При закалочном старении техническое железо нагревают до температуры ниже точки А1 (600…700°С), быстро охлаждают (закаливают) и затем снова

нагревают до более низкой температуры (отпускают). При такой закалке железо остается в виде -фазы, изменяется только концентрация растворенного углерода. При нагревании перед закалкой до 600…700°С содержание углерода в феррите повышается соответственно линии PQ. При быстром охлаждении углерод не успевает выделиться и -раствор получается пересыщенным. Будучи нестабильным, -раствор стремится к распаду и распадается уже при комнатной температуре, выделяя очень мелкие частицы третичного Fе3С, вследствие чего твердость железа

повышается.

10