- •«Проектирование и производство заготовок»

- •Рыбинск

- •Оглавление

- •1. Теоретические сведения 79

- •Введение

- •Порядок выполнения лабораторных работ

- •1. Литье в песчано-глинистые формы

- •2. Горячая объемная Штамповка

- •3. Методика выбора эффективной заготовки

- •Лабораторная работа № 1 Разработка чертежа и технологического процесса изготовления заготовки, полученной литьем в песчано–глинистые формы

- •1. Теоретические сведения

- •1. Технологическая отработка конструкции отливки.

- •1.1.Упрощение внешнего очертания литых деталей,

- •1.2. Получение внутренних полостей отливок

- •1.3. Сопряжение стенок

- •1.4. Исключение горячих узлов (мест скопления металла).

- •2. Выбор наиболее рационального расположения отливки в форме.

- •3. Назначение припусков на механическую обработку и определение допускаемых предельных отклонений на размеры.

- •4. Назначение формовочных уклонов.

- •5. Определение необходимости стержней, их формы и размеров.

- •6. Компенсация усадки литейного сплава

- •7. Выбор типа литниковой системы, места установки ее элементов и расчет размеров.

- •8. Разработка эскиза собранной формы.

- •2. Разработка чертежа отливки

- •3. Пример разработки чертежа отливки

- •Лабораторная работа № 2 Разработка чертежа и технологического процесса изготовления заготовки, полученной штамповкой на молотах

- •1. Особенности штамповки на молотах

- •2. Классификация молотовых поковок

- •3. Молотовые штампы

- •4. ОБлой и ОблойНые канавки

- •5. Определение размеров исходной заготовки

- •6. Выбор оборудования

- •7. Разработка чертежа поковки

- •8. Правила оформления чертежа поковки.

- •9. Пример проектирования молотовой поковки Исходные данные

- •2. Классификация поковок

- •3. Исходные заготовки

- •4. Разработка технологического процесса

- •Объем заготовки подсчитывается по формуле

- •5. Оформление чертежа поковки

- •Выбор линии разъема поковок при штамповке

- •6. Пример проектирования поковки на кгшп Исходные данные

- •Лабораторная работа № 4 штамповка на горизонтально-ковочных машинах (гкм)

- •1. Особенности штамповки на гкм

- •2. Классификация поковок на гкм

- •3. Разработка технологического процесса

- •4. Определение необходимого усилия штамповки и выбор гкм

- •5. Оформление чертежа поковки

- •6. Пример проектирования поковки, полученной на гкм Исходные данные

- •Лабораторная работа № 5 методика выбора эффективной заготовки

- •1. Теоретические сведения

- •2. Технико - организационное обоснование выбора заготовки

- •3. Экономическое обоснование выбора оптимальной заготовки

- •Литература

- •1. Общие положения

- •Рекомендуемые классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья

- •Степени точности поверхностей отливок

- •2. Допуски размеров, формы, расположения и неровностей поверхностей отливок

- •3. Припуски на механическую обработку

- •4. Обозначение точности отливок

- •2. Общие требования

- •Выбор класса точности поковки

- •3. Определение исходного индекса

- •4. Припуски на механическую обработку

- •Основные припуски на механическую обработку (на сторону), мм

- •Изогнутость и отклонения от плоскостности и прямолинейности

- •Минимальная величина радиусов закруглений наружных углов поковок

- •5. Допуски

- •6. Кузнечные напуски

- •Приложение 3 Оптовые цены на отливки, изготовляемые в песчаные формы

- •Количество отливок (шт.) в годовом заказе по группам серийности

- •Доплаты и скидки за серийность для отливок, изготовляемых в песчаные формы

- •Приложение 4 оптовые цены на горячие штамповки

- •Приложение 7 оптовые цены на черновую механическую обработку заготовок

- •Оптовые цены на черновую механическую обработку заготовок из углеродистой и низколегированной сталей (в рублях за тонну отливок)

- •Оптовые цены на черновую механическую обработку заготовок из высоколегированной и легированной сталей (в рублях за тонну отливок)

- •Приложение 8 заготовительные цены на лом и отходы черных металлов

- •Заготовительные цены на лом и отходы черных металлов (руб./т)

5. Оформление чертежа поковки

Чертеж поковки, штампуемой на КГШП, составляют по тем же правилам, что и поковки, штампуемой на молоте. Припуски и допуски на поковки назначают в соответствии с ГОСТ 7505-89. При штамповке выдавливанием припуски обычно устанавливают только для шлифования.

Для поковки с высокими ребрами, толстыми фланцами, при наличии в штампах выталкивателей целесообразно задавать малые штамповочные уклоны: 3-5 на внешних поверхностях и 7 - на внутренних. В результате этого значительно снижается масса поковки. Для низких поковок с тонкими фланцами, невысокими ребрами и ступицами увеличение штамповочных уклонов существенно не влияет на экономию металла и их принимают равными 5-7.

Радиусы закруглений для поковок, штампуемых на КГШП, а также наметки отверстий и перемычек под прошивку устанавливают по той же методике, что и для молотовых поковок.

Вмятины от окалины, зарубины, царапины, забоины не должны превышать половины припуска.

При штамповке КГШП получают поковки, более близкие по форме к готовой детали, более точные по размерам, чем при штамповке на молотах (рис. 39), а также поковки удлиненной формы (штамповка осадкой в торец, рис. 40), что упрощает линию разъема и конструкцию штампов. Для поковок, штампуемых выдавливанием, линию разъема обычно устанавливают по верхней наружной поверхности поковки.

Линия разъема поковок при штамповке

а – штамповка на молотах, б – штамповка на КГШП

Рис. 39

Выбор линии разъема поковок при штамповке

-

а б

в г

а, в – штамповка на молотах,

б, г –штамповка на КГШП

Рис. 40

6. Пример проектирования поковки на кгшп Исходные данные

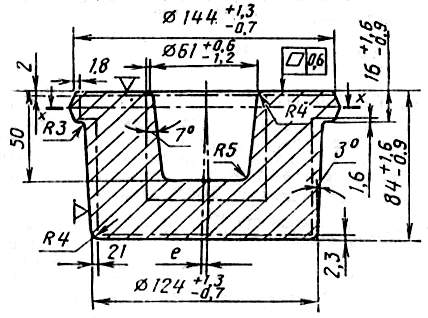

Деталь – втулка (см. рис. 41); штамповочное оборудование – КГШП; материал детали – сталь 65 (по ГОСТ 14959): 0,62-0,7% С; 0,50 – 0,80% Mn; 0,17 – 0,37% Si; до 0,25% Cr; масса детали – 5,40 кг.

Расчет

Согласно табл. 3 приложения 2 находим коэффициент для определения расчетной массы поковки: Кр = 1,6. Расчетная масса поковки:

кг.

кг.Класс точности – Т3 (по табл. 2 приложения 2).

Средняя массовая доля углерода в стали 65 составляет 0,68%, суммарная массовая доля легирующих элементов – 1,04% (0,27% Si + 0,65% Mn + 0,12% Cr). На основании табл. 1 приложения 2 группа стали – М3.

Размеры описывающей поковку фигуры (цилиндр), мм: диаметр – 147 (1401,05); длина – 84 (801,05), где 1,05 – коэффициент. Масса описывающей фигуры (расчетная):

![]() .

.

Gп/Gф = 8,6/11,2 = 0,77.

Степень сложности – С1 (см. п. 2.4.4. приложения 2)

Исходный индекс (по табл. 4 приложения 2) – 12

Рис. 41

Припуски и напуски:

Основные припуски на размеры (см. табл. 5 приложения 2), мм:

диаметр 140 мм и чистота поверхности 12,5 – 1,5;

диаметр 120 мм и чистота поверхности 1,6 – 1,8;

толщина 80 мм и чистота поверхности 6,3 – 2,0;

толщина 80 мм и чистота поверхности 12,5 – 1,7;

толщина 12 мм и чистота поверхности 12,5 – 1,6;

толщина 12 мм и чистота поверхности 1,6 – 1,6;

диаметр впадины 65 мм и чистота поверхности 6,3 – 1,7;

диаметр впадины 60 мм и чистота поверхности 12,5 – 1,7.

Дополнительные припуски, учитывающие:

смещение поковки по поверхности разъема (табл. 6 приложения 2) – 0,3 мм;

отклонение от плоскостности (табл. 7 приложения 2) – 0,3 мм.

Штамповочный уклон (табл. 16 приложения 2):

на наружной поверхности – не более 5, принимается 3;

на внутренней поверхности – не более 7, принимается 7.

6. Размеры поковки и ее допускаемые отклонения (см. рис. 42).

6.1. Размеры поковки, мм:

диаметр 140 + (1,5 + 0,3) 2 = 143,6 принимается 144;

диаметр 120 + (1,8 + 0,3) 2 = 124,2 принимается 124;

диаметр 65 - (1,7 + 0,3) 2 = 61 принимается 61;

толщина 80 +1,7 + 2,0 + 0,3 2 = 84, принимается 84;

толщина 12 + 1,7 + 1,6 + 0,3 2 = 15,9 принимается 16;

глубина (см. п.6.4. приложения 2) 60 0,8 = 48,8 принимается 50.

6.2. Радиусы закругления наружных углов на глубину полости ручья штампа, мм (см. табл. 9 приложения 2):

до 50 – не менее 3, принимается 5;

св. 50 – не менее 3, принимается 4.

6.3. Допускаемые отклонения размеров (по табл. 10 приложения 2), мм:

диаметр

диаметр

диаметр

|

глубина

толщина

толщина

|

6.4. Неуказанные предельные отклонения размеров – по п. 5.5. приложения 2.

6.5. Допускаемое отклонение от плоскостности 0,6 мм – по табл. 14 приложения 2.

6.6. Допускаемая величина остаточного облоя 0,8 мм - по табл. 12 приложения 2.

6.7. Допускаемая величина смещения по поверхности разъема штампа 0,7 мм – по табл. 11 приложения 2.

Пример нанесения размеров на чертеже молотовой поковки (ГОСТ 7505-89)

Рис. 42