- •«Проектирование и производство заготовок»

- •Рыбинск

- •Оглавление

- •1. Теоретические сведения 79

- •Введение

- •Порядок выполнения лабораторных работ

- •1. Литье в песчано-глинистые формы

- •2. Горячая объемная Штамповка

- •3. Методика выбора эффективной заготовки

- •Лабораторная работа № 1 Разработка чертежа и технологического процесса изготовления заготовки, полученной литьем в песчано–глинистые формы

- •1. Теоретические сведения

- •1. Технологическая отработка конструкции отливки.

- •1.1.Упрощение внешнего очертания литых деталей,

- •1.2. Получение внутренних полостей отливок

- •1.3. Сопряжение стенок

- •1.4. Исключение горячих узлов (мест скопления металла).

- •2. Выбор наиболее рационального расположения отливки в форме.

- •3. Назначение припусков на механическую обработку и определение допускаемых предельных отклонений на размеры.

- •4. Назначение формовочных уклонов.

- •5. Определение необходимости стержней, их формы и размеров.

- •6. Компенсация усадки литейного сплава

- •7. Выбор типа литниковой системы, места установки ее элементов и расчет размеров.

- •8. Разработка эскиза собранной формы.

- •2. Разработка чертежа отливки

- •3. Пример разработки чертежа отливки

- •Лабораторная работа № 2 Разработка чертежа и технологического процесса изготовления заготовки, полученной штамповкой на молотах

- •1. Особенности штамповки на молотах

- •2. Классификация молотовых поковок

- •3. Молотовые штампы

- •4. ОБлой и ОблойНые канавки

- •5. Определение размеров исходной заготовки

- •6. Выбор оборудования

- •7. Разработка чертежа поковки

- •8. Правила оформления чертежа поковки.

- •9. Пример проектирования молотовой поковки Исходные данные

- •2. Классификация поковок

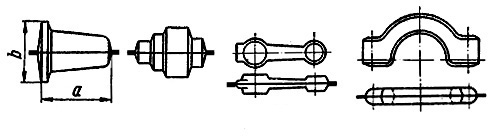

- •3. Исходные заготовки

- •4. Разработка технологического процесса

- •Объем заготовки подсчитывается по формуле

- •5. Оформление чертежа поковки

- •Выбор линии разъема поковок при штамповке

- •6. Пример проектирования поковки на кгшп Исходные данные

- •Лабораторная работа № 4 штамповка на горизонтально-ковочных машинах (гкм)

- •1. Особенности штамповки на гкм

- •2. Классификация поковок на гкм

- •3. Разработка технологического процесса

- •4. Определение необходимого усилия штамповки и выбор гкм

- •5. Оформление чертежа поковки

- •6. Пример проектирования поковки, полученной на гкм Исходные данные

- •Лабораторная работа № 5 методика выбора эффективной заготовки

- •1. Теоретические сведения

- •2. Технико - организационное обоснование выбора заготовки

- •3. Экономическое обоснование выбора оптимальной заготовки

- •Литература

- •1. Общие положения

- •Рекомендуемые классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья

- •Степени точности поверхностей отливок

- •2. Допуски размеров, формы, расположения и неровностей поверхностей отливок

- •3. Припуски на механическую обработку

- •4. Обозначение точности отливок

- •2. Общие требования

- •Выбор класса точности поковки

- •3. Определение исходного индекса

- •4. Припуски на механическую обработку

- •Основные припуски на механическую обработку (на сторону), мм

- •Изогнутость и отклонения от плоскостности и прямолинейности

- •Минимальная величина радиусов закруглений наружных углов поковок

- •5. Допуски

- •6. Кузнечные напуски

- •Приложение 3 Оптовые цены на отливки, изготовляемые в песчаные формы

- •Количество отливок (шт.) в годовом заказе по группам серийности

- •Доплаты и скидки за серийность для отливок, изготовляемых в песчаные формы

- •Приложение 4 оптовые цены на горячие штамповки

- •Приложение 7 оптовые цены на черновую механическую обработку заготовок

- •Оптовые цены на черновую механическую обработку заготовок из углеродистой и низколегированной сталей (в рублях за тонну отливок)

- •Оптовые цены на черновую механическую обработку заготовок из высоколегированной и легированной сталей (в рублях за тонну отливок)

- •Приложение 8 заготовительные цены на лом и отходы черных металлов

- •Заготовительные цены на лом и отходы черных металлов (руб./т)

5. Определение размеров исходной заготовки

Для уменьшения расхода металла и предотвращения брака по недостатку металла (недоштамповка) количество металла исходной заготовки должно быть строго регламентировано.

Поскольку основным типом исходных заготовок является пруток, определение необходимого объема исходной заготовки сводится к выбору диаметра прутка и вычисления его длины.

Объем исходной заготовки Vзг равен произведению площади Sзг сечения заготовки на ее длину lзг, т.е.

![]() .

(9)

.

(9)

Объем заготовки Vзаг с учетом потерь определяют по формуле

![]() ,

(10)

,

(10)

где

![]() - суммарный объем поковки и облоя;

- суммарный объем поковки и облоя;

- угар металла, % , определяемый в зависимости от способа нагрева:

0,5 – 1 % от объема поковки для электронагрева;

1,5 –2 % для газовой печи;

2,0 –3 % для мазутной печи.

Объем поковки Vп рассчитывают по номинальным размерам с добавлением к номинальным размерам половины положительного отклонения.

Размеры исходной заготовки, во избежание искривления ее при штамповке, должны удовлетворять условию устойчивости

![]() ,

(11)

,

(11)

где m – коэффициент, равный 2,8 – 1,5.

Задавшись m, можно найти диаметр круглой или сторону квадратной заготовки по формулам:

![]() ;

;

![]() (12)

(12)

Определив по этим формулам размеры заготовки Dзг и Азг и подсчитав Sзг, по сортаменту подбирают заготовку с размерами Dзг или Азг, ближайшими к полученным расчетам, а затем уточняют длину заготовки по формуле

![]() .

(13)

.

(13)

6. Выбор оборудования

Осуществляется по массе падающих частей штамповочного молота.

Для упрощенных расчетов с достаточной степенью точности можно пользоваться зависимостью

![]() ,

(14)

,

(14)

где G - масса падающих частей молота, кг;

Fп- площадь проекции поковки в плане, см2.

7. Разработка чертежа поковки

Исходной информацией для разработки чертежа поковки является чертеж детали с размерами, предельными отклонениями, шероховатостью, маркой материала и установочными базами.

Разработка чертежа поковки состоит в последовательном решении следующих вопросов:

выбор положения плоскости разъема;

определение ориентировочной массы поковки, назначение припусков на обработку резанием, допусков на изготовление поковки и внешних радиусов поковки;

назначение напусков на отверстия и проточки, внутренних и наружных радиусов закруглений, штамповочных уклонов;

проектирование наметок отверстий и углублений;

оформление чертежа поковки.

Поверхность разъема – это поверхность, по которой сопрягаются верхние и нижние части штампа. В открытом штампе на этой поверхности предусматривают облойную канавку, заполняемую из ручья избытком металла, образующим облой. При выборе положений разъема необходимо выполнить условия:

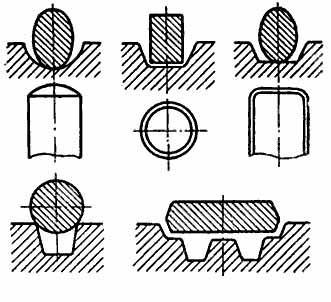

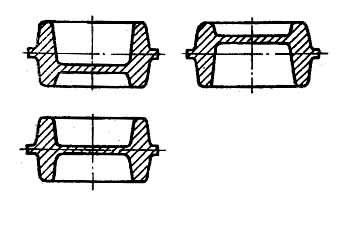

поковка должна свободно удаляться из верхней и нижней частей штампа, для чего разъем располагают в плоскости сечения поковки с наибольшим периметром, что обеспечивает наименьшую глубину и наибольшую ширину ручья (рис. 23);

Примеры разъема у молотовых поковок

а б в г

Рис. 23

взаимное расположение поверхности разъема и поковки должно исключать поднутрения на боковых поверхностях (рис 24);

Взаимное расположение поверхности разъема и поковки

а б

Рис. 24

ручьи ориентируют таким образом, чтобы их заполнение осуществлялось за счет осадки, а не выдавливания, тонкие и высокие ребра, бобышки и приливы рекомендуется располагать в верхней половине (рис. 25);

Штамповка осаживанием и вдавливанием

а

б в

а – штамповка осаживанием;

б, в – штамповка вдавливанием

Рис. 25

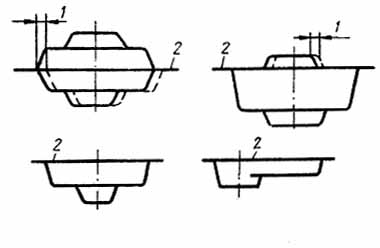

предпочтительно пересекать вертикальные образующие поверхностью разъема для упрощения контроля смещения частей штампа (рис. 26).

Припуски, допуски и внешние радиусы закруглений. В припусках для последующей обработки должны быть учтены: вмятины от окалины, слой обезуглероженного металла, искажения форм поверхности и другие дефекты.

В допусках учитывают недоштамповку по высоте, колебания размеров ручья штампа в результате износа, сдвиг половины штампа, коробление и другие факторы.

Припуски и допуски на стальные поковки назначают по ГОСТ 7505-89 (см. приложение 2 2).

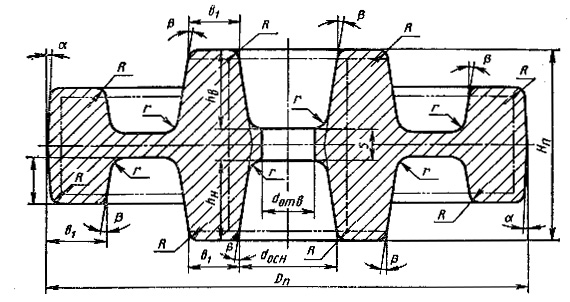

При конструировании поковок предусматривают наружные радиусы закруглений R (рис. 27) для предотвращения концентрации напряжений и образования трещин в углах гравюры ручья штампа, снижения усилий для заполнения углов и обеспечения плавного изменения направления волокон.

Положение поверхности разъема

а б

в г

а – правильное; б – неправильное;

в, г – смещенное для поковок с односторонней бобышкой;

1 – смещение половины штампа;

2 – поверхность разъема

Рис. 26

Схема изображения основных конструктивных элементов

и - наружный и внутренний штамповочные уклоны,

Dп – диаметр поковки,

Hп – высота поковки,

hн и hв – глубина нижней и верхней наметок под отверстие,

dотв – диаметр прошиваемого отверстия.

Рис. 27

Напуски (внутренние радиусы закруглений, напуски на отверстия и проточки, штамповочные уклоны). Радиусы закруглений внутренних углов поковки необходимы для обеспечения лучшего течения металла, увеличения стойкости штампов и качества поковок. Внутренние радиусы должны быть в 3 - 4 раза больше наружных, т.к. иначе возможно образование зажимов или перерезанных волокон.

![]() ,

(15)

,

(15)

где b и h - соответственно ширина и глубина впадин;

Dп - диаметр поковки, мм.

Значение радиусов закругления рекомендуется выбирать из ряда: 0,8; 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12,5; 15; 20; 25; 30 и стремиться к их унификации, т.к. это снижает трудоемкость изготовления штампа и режущего инструмента.

Проточки, расположенные в плоскостях, перпендикулярных направлению перемещения бабы молота, выступы и углубления, которые целесообразно выполнить при последующей обработке, закрывают напуском.

Штамповочные уклоны облегчают удаление поковки из ручья. Уклоны назначают раздельно на наружные поверхности поковки, которые при остывании отходят от стенок ручья. Значение уклонов рекомендуется выбирать из ряда: 1; 2; 5; 7; 10. Следует унифицировать уклоны в каждой поковке. Максимально допустимые штамповочные уклоны составляют: для наружных поверхностей – 7 и для внутренних – 10 .

Определение припусков для конкретной заготовки осуществляется в соответствии с ГОСТ 7505-89 по следующей методике.

Определяется класс точности поковки по табл. 2 приложения 2.

Определяется группа стали (приложение 2, табл.1).

Выбирается степень сложности (приложение 2, п.2.5.).

Определяется расчетная масса поковки (приложение 2, п.2.5.7.).

На основании массы поковки, группы стали, степени сложности поковки и класса точности находится исходный индекс (см. приложение 2, п.3.).

В зависимости от исходного индекса, линейных размеров и шероховатости поверхности детали в соответствии с п.4 приложения 2 определяются припуски на механическую обработку.

Проектирование углублений и отверстий. Практически целесообразно получение наметок отверстий (рис. 27) с диаметром основания

![]() (16)

(16)

Наметка

верхним знаком делается глубиной

![]() , нижним знаком – глубиной

, нижним знаком – глубиной

![]() .

.

Толщина плоской перемычки может быть определена по формуле

![]() ,

(17)

,

(17)

где h – глубина наметки, мм.

Для двусторонней наметки рекомендуется смещать поверхность внутреннего разъема, а с ним и перемычку по отношению к поверхности внешнего разъема (рис. 28), что облегчает центрирование поковки в окончательном ручье.

Варианты размещения перемычки в наметке отверстия

а б

в

а – рекомендуемый,

б – возможный,

в – нежелательный

Рис. 28