- •Лекция 6. Базирование при сборке

- •Установочной базой в этом случае служат базовые элементы приспособления, имитирующие ответную часть разъема или стыка.

- •Допускаемые отклонения æj на этапах переноса размеров, мм

- •2. Требования к точности монтажа приспособлений

- •2. Выбор конструктивных баз базирующих элементов сп при их инициировании

- •Технические характеристики модуля.

- •Разработка технических условий на изготовление сборочной единицы

- •Контрольная.

- •Литература:

2. Выбор конструктивных баз базирующих элементов сп при их инициировании

Позиционирующее устройство предназначено для размещения в пространстве СП базирующего элемента сборочной оснастки и временная фиксация его на период закрепления на каркасе СП. Таким образом, объектом позиционирования является базирующий элемент СП. Базирующими элементами сборочной оснастки являются: рубильники и ложементы, плиты стыка, фиксаторы поверхностей сопряжения, установочные линейки и накладки, опоры и упоры, кронштейны с втулками – носителями КФО, БО и др. Перечисленные объекты различаются по характеру выполняемой функции, по конструктивному исполнению, по габаритам и массе. В связи с этим возникает проблема выбора унифицированного элемента, используемого в решении задачи позиционирования базирующего элемента СП. Такой элемент должен быть связан с основными базами объекта позиционирования.

Положение базирующих элементов в пространстве СП определяется по теоретическим (скрытым) базам: осям отверстий, теоретическим контурам, плоскостям и осям силовых элементов и т.д. При физическом монтаже стапеля теоретические базы базирующих элементов необходимо увязать с конструктивными базами, поскольку контроль положения базирующих элементов в пространстве стапеля производится по явным конструктивным базам.

Я вные

конструктивные базы связываются с

характерными точками и поверхностями

геометрического объекта. На рис. 27.4

показаны несколько примеров задания

явных конструктивных баз в виде опорных

точек на поверхностях непосредственно

базирующих элементов сборочной оснастки.

вные

конструктивные базы связываются с

характерными точками и поверхностями

геометрического объекта. На рис. 27.4

показаны несколько примеров задания

явных конструктивных баз в виде опорных

точек на поверхностях непосредственно

базирующих элементов сборочной оснастки.

Рис. 27.4. Примеры задания явных конструктивных баз на поверхностях базирующих элементов сборочной оснастки.

Как было отмечено выше, если по каким-либо причинам не удается определить явные базы, то осуществляется косвенный метод базирования, когда опорная точка, например, на оси отверстия, определяется через промежуточный носитель. На рис. 27.5 показаны примеры задания косвенных баз, когда конструктивные базы задаются с помощью специальных унифицированных переходных калибров.

Н осители

опорных точек конструктивных баз

выбираются в зависимости от используемых

инструментальных средств контроля

пространственных координат опорной

точки.

осители

опорных точек конструктивных баз

выбираются в зависимости от используемых

инструментальных средств контроля

пространственных координат опорной

точки.

Рис. 27.5. Примеры задания косвенных конструктивных баз на поверхностях базирующих элементов сборочной оснастки с помощью переходных калибров.

При использовании оптических инструментальных средств контроля пространственных координат носителями опорной точки являются целевые знаки либо в виде перекрестных рисок на базовой поверхности (рис. 27.6, а), либо специальный целевой знак, входящий в комплект инструментальной системы оптического контроля (рис. 27.6, б).

При использовании в качестве средства инструментального контроля координатно-измерительной машины (КИМ) носителем опорной точки является переходная втулка с выполненным отверстием по профилю щупа КИМ (рис. 27.6, в, г).

Рис. 27.6. Типовые носители опорных точек конструктивных баз.

При выборе любого способа задания конструктивной базы координаты опорных точек связываются с теоретическими базами собираемого агрегата и их численные значения сводятся в специальную таблицу для каждого базирующего элемента, участвующего в монтаже СП. Таким образом, для задания однозначного пространственного положения любого базирующего элемента сборочной оснастки необходимо с помощью позиционирующего устройства задать в пространстве расчетное положение трех его опорных точек.

Увязка и расчет опорных точек базирующих элементов необходимо производить по существующему электронному макету собираемого агрегата. Как было отмечено ранее при наличии уже существующей сборочной оснастки, увязанной и отстыкованной с использованием традиционных носителей геометрической информации – монтажных эталонов для обеспечения преемственности геометрической информации необходимо использовать электронный макет монтажного эталона.

3. Схемы позиционирования элементов СП при их монтаже

Прямое позиционирование предполагает наличие некоторого позиционера, позволяющего производить перемещение базирующего элемента и связанного с ним переходного калибра в пространстве стапеля по шести координатам с текущим контролем координат опорных точек конструктивных баз с помощью одной из вышеперечисленных инструментальных систем. Практически этот способ используется в традиционном производстве, где в качестве позиционирующего устройства используется система винтовых домкратов. Выполняя последовательные линейные перемещения по различным направлениям с помощью винтов, производят текущий контроль положения опорных баз базирующих элементов сборочной оснастки. Несмотря на чрезвычайную простоту, этот способ отличается низкой производительностью из-за необходимости выполнения большого числа последовательных приближений (итераций). Кроме того, для размещения винтовых домкратов необходимо создание специальных, а в ряде случаев, уникальных опорных элементов. Повышение производительности при прямом позиционировании можно добиться, используя манипулятор промышленного робота (рис. 27.7).

Рис. 27.7. Прямое позиционирование базирующего элемента с помощью манипулятора промышленного робота.

Обратное позиционирование заключается в том, что расчетное положение координат опорных точек конструктивных баз базирующих элементов сборочной оснастки (назовем их монтажными базовыми точками) задается в пространстве стапеля независимо с помощью носителей опорных точек позиционирующего устройства (назовем их опорными базовыми точками). Затем носители монтажных базовых точек конструктивных баз базирующих элементов совмещаются с соответствующими носителями опорных базовых точек позиционирующего устройства, обеспечивая, таким образом, заданное пространственное положение базирующего элемента (рис. 27.8). Такой способ не требует комплексных манипуляций по шести степеням свободы, а только независимых перемещений по трем координатам, исключая итерационные процедуры.

Рис. 27.8. Схема обратного позиционирования базирующего элемента.

Три монтажные базовые точки конструктивных баз базирующего элемента определяют в пространстве плоскость. Однозначное положение в пространстве плоскости можно задать различными способами, например тремя точками (рис. 27.9, а), парой скрещивающихся прямых (векторов) (рис. 27.9, б), прямой и точкой, не лежащей на этой прямой (рис. 27.9, в). Соответственно и конструктивное исполнение позиционирующего устройства будет определяться способом задания плоскости в пространстве.

Рис. 27.9. Способы задания положения плоскости в пространстве.

Ниже для примера рассмотрим два из возможных вариантов позиционирующих устройств, обеспечивающих задание положения плоскости в пространстве.

1 вариант.

Задание плоскости по трем опорным точкам

(рис. 27.10). Позиционер включает в себя

опорную площадку 1, на которой размещаются

три устройства 2, обеспечивающие

трехкоординатные перемещения связанных

с ними носителей опорных базовых точек

позиционера 3.

ними носителей опорных базовых точек

позиционера 3.

Рис. 27.10. Конструктивная схема позиционера, определяющего три опорные точки.

Конструкция носителя опорной базовой точки позиционера 3 зависит от используемого средства инструментального контроля пространственных координат точки (ЛОТС или КИМ). Базирующий элемент сборочной оснастки 4 связан с носителями монтажных базовых точек 5, геометрический профиль которых является ответным профилю носителей опорных базовых точек позиционера 3. Носители монтажных базовых точек 5 могут быть непосредственно связаны с базирующим элементом (вариант а), обеспечивая, таким образом, схему прямого базирования, либо через посредство переходных калибров 7 (вариант б), либо установлены на промежуточную универсальную монтажную площадку 6. С монтажной площадкой 6 базирующий элемент 4 связан через промежуточный калибр 7, относительно теоретических баз которого по электронному макету агрегата или монтажного эталона рассчитываются координаты опорных точек 5, реализуя, таким образом, схему косвенного способа базирования (вариант в).

Работа позиционера состоит в следующем. Поскольку положение базирующего элемента 4 однозначно определяются расчетным положением носителей его монтажных базовых точек 5 А1В1С1, позиционирование заключается в задании ответных положений носителей опорных базовых точек позиционера 3 А,В,С. Для этого опорную площадку 1 выставляют в пространстве стапеля с приближенным ориентированием (± 20…30 мм) и жестко фиксируют относительно каркаса стапеля. Фиксация опорной площадки относительно каркаса стапеля может осуществляться либо непосредственно относительно элементов каркаса (колонн, балок), либо на специальной стойке или балке связанной с каркасом стапеля. Для реализации схемы позиционирования это не имеет существенного значения, поэтому пока эту задачу рассматривать не будем. Далее, с помощью инструментальной системы контроля пространственных координат 8 (КИМ или ЛОТС) контролируется положение опорных базовых точек позиционера 3, и, с учетом имеющихся рассогласований, последовательно и независимо для каждой опорной базовой точки с помощью устройств трехкоординатных перемещений устанавливается положение координат опорных базовых точек 3 А,В,С в соответствии с расчетными. Все манипуляции позиционирования опорных базовых точек 3 выполняются под контролем инструментальной системы 8. После установки положения опорных базовых точек позиционера 3 в монтажное положение и окончательного контроля ответные носители базовых точек конструктивных баз монтажной А1В1С1 и опорной А,В,С площадок совмещаются и взаимно фиксируются. Таким образом, базирующий элемент стапеля занимает монтажное положение.

2 вариант. Задание плоскости по прямой и внешней точке (рис. 27.11). В данном варианте установка базирующего элемента также может выполняться либо по прямому, либо по косвенному способам базирования. Поэтому рассмотрим только схему позиционирования опорных базовых точек позиционера. Позиционер включает в себя опорную площадку 1, относительно которой размещена опорная рама 2. Опорная рама 2 имеет треугольную форму и одним из углов связана с опорной площадкой 1 с помощью шарового шарнира 3, на котором имеется носитель опорной базовой точки 4. Другой угол опорной рамы также посредством шарового шарнира 5 связан с опорной площадкой посредством телескопической опоры 6, основание которой имеет узел вращения с осью перпендикулярной стороне А-В треугольной опорной рамы 2. Шаровой шарнир 5 также одновременно является носителем опорной базовой точки 4. Третий угол опорной рамы 2 также посредством шарового шарнира 7 связан с опорной площадкой с помощью телескопической опоры 8, основание которой опирается на опорную площадку посредством шарового шарнира. На шаровом шарнире 7 также имеется носитель опорной базовой точки 4. Сама опорная площадка 1 установлена на устройство трехкоординатных перемещений 9, колонна которого дополнительно имеет возможность вращения вокруг вертикальной оси. Контроль позиционирования ведется с помощью инструментальной системы контроля пространственных координат 10. Такая компоновка позиционера фактически определяет цилиндрическую систему координат. Однако поскольку контроль ведется с помощью инструментальной системы контролирующей координаты точки в декартовой системе координат, расчет координат опорных точек по электронному макету изделия также будет производиться в декартовой системе координат.

Работает устройство следующим образом. С помощью устройства трехкоординатных перемещений 9 под контролем инструментальной системы контроля пространственных координат 10 устанавливается пространственное положение опорной базовой точки А шарового шарнира 3. Для позиционирования опорной базовой точки В, связанной с шаровым шарниром 5 выполняется двойная манипуляция: вначале выполняется расчетное угловое перемещение вокруг вертикальной оси колонны устройства трехкоординатных перемещений 9, а затем с помощью телескопической опоры 6 выполняется вертикальное угловое перемещение до заданного положения опорной точки В. Для перемещения в заданное положение опорной базовой точки С, связанной с шаровым шарниром 7, производится линейное перемещение вдоль телескопической опоры 8. Таким образом опорные базовые точки позиционера А,В,С занимают монтажное положение.

Рис. 27.11. Конструктивная схема позиционера, определяющего опорную плоскость

по вектору и внешней точке.

Конструктивное исполнение предложенных вариантов схем позиционирования базирующих элементов сборочной оснастки могут быть различными. Каждый из рассмотренных вариантов имеет свои достоинства и недостатки. Так, по второму варианту требуется лишь одно устройство трехкоординатных перемещений, что упрощает компоновочную схему. Однако исполнение шаровых опор позиционера технологически более сложно. Кроме того, при выполнении контроля координат опорных базовых точек требуется предварительная калибровка положения опорной площадки, так как все перемещения выполняются относительно нее.

Вопросы для самоконтроля:

1. Какие способы позиционирования существуют при монтаже СП?

2. Какие задачи решаются при монтаже СП с использованием МУММ?

3. Какие способы задания координат при позиционировании существуют?

4. Как осуществляется базирование по вспомогательным базам?

5. Как выбираются конструктивные базы базирующих элементов СП при их позиционировании с использованием МУММ?

6. Какие элементы позиционера являются носителями опорных (реперных) точек для КИМ?

7. Какова последовательность позиционирования БЭ СП при их монтаже (рассмотреть возможные схемы)?

ЛЕКЦИЯ 28. Проектирование, изготовление и монтаж сборочного приспособления для сборки боковой панели самолетаТу-214 с использованием метода увязки математическим моделированием.

Конструктивно боковая панель состоит из обшивки, соединяемой с силовым набором, состоящим из 13-ти продольных профилей и 4-х поперечных диафрагм с помощью 24-х компенсаторов, 9-ти фитингов и 2-х уголков с помощью заклепочных соединений.

Обшивка – штампованная из листа деталь, соединяющая конструкцию узла в единое целое и образующие теоретический контур панели. В обшивке имеется проем, на который на этапе сборки панели в стапеле устанавливается лючок, в дальнейшем на нем будет устанавливаться окно.

Продольные и поперечные профиля и компенсаторы являются элементами жесткости узла. Они выполнены методом холодной штамповки из листа. Имеют полки и отбортовки для сборки с обшивкой. Профиля и компенсаторы между собой соединяются с помощью уголков.

Детали каркаса боковой панели соединяются с обшивкой при помощи заклепок с потайной головкой ОСТ 1.34087-79, между собой – плоско-скругленными заклепками ОСТ 1.34076-85. На период сборки каркас крепится к обшивке при помощи контрболтов ОСТ 1.10574-72.

На рис. 28.1 представлен КЭМ боковой панели Ту-214, являющийся основным первоисточником размеров при проектировании СП и его базовых элементов.

Метод сборки (базирования) по внешней поверхности обшивки.

Первый этап проектирования – определение типа СП и его состава – СП по виду специальное, неразборное. Тип каркас – замкнутая рама из сваренных швеллеров – коробчатого типа. Базовые элементы – рубильники, фиксирующие элементы – фиксаторы и прижимные ложементы с пазами для координации и фиксации продольного силового набора.

На втором этапе определяется положение координатных осей СП и их привязка к координатным осям самолета (более детально содержание этого этапа будет рассмотрено при описании монтажа СП).

Рис. 28.1. КЭМ боковой панели самолета Ту-214.

Основным несущим элементом приспособления является рама - балка прямоугольного сечения, сваренная из квадратной трубы 120х120х8 ГОСТ 13663-68. Для облегчения монтажа (монтаж приспособления рассмотрен ниже) базовые плоскости рамы обработаны на строгально-фрезерном станке в местах установки кронштейнов фиксации узлов собираемого изделия с шероховатостью поверхности 1,6 по Ra. После фрезерной обработки с обеспечением размера 134±0,1 и шероховатостью поверхности 1,6 по Ra эти пластины образуют базовые плоскости приспособления. В пластинах рассверлены отверстия диаметром М10 для монтажа установочных кронштейнов ложементов и фиксаторов приспособления (рис. 28.2).

Рис. 28.2. Сечение рамы.

Кроме того, на подобным образом выполненных и обработанных пластинах, располагаются отверстия диаметром 12H8 (всего 4 штуки) под базовые целевые знаки, необходимые для монтажа приспособления (рис. 28.3). Рабочая плоскость этих пластин образует монтажную базовую плоскость приспособления.

Рис. 28.3. Сечение рамы по пластинам под базовые целевые знаки.

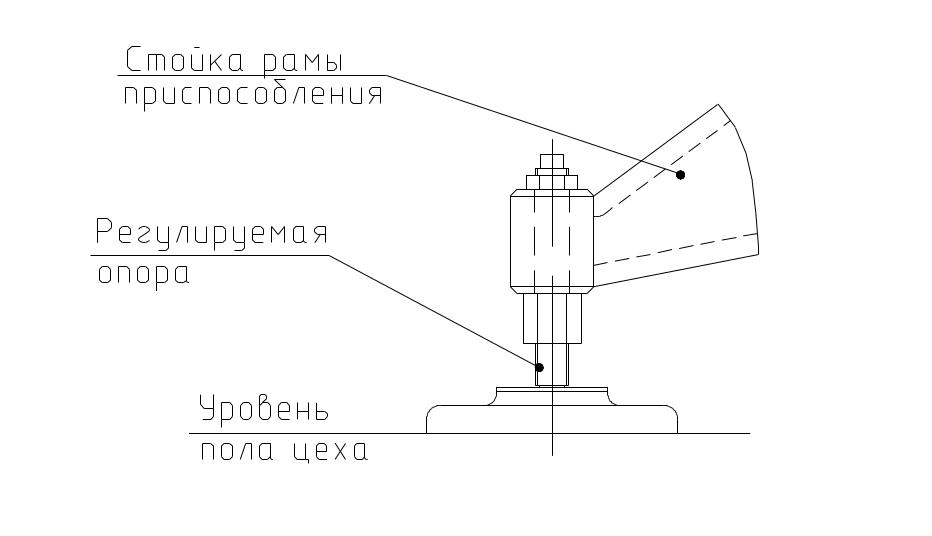

На пол цеха рама устанавливается на стойки с помощью регулируемых опор (рис. 28.4). Необходимость регулирования положения рамы приспо-собления в вертикальной плоскости вызвана, во-первых, требованиями мон-тажа (смотри ниже) и, во-вторых, как мера для обеспечения устойчивости положения приспособления на полу цеха.

Рис. 28.4. Установка приспособления на пол цеха.

Третий этап – разработка схем базирования и навески фиксирующих и базовых элементов (рубильников) (рис. 28.5).

На четвертом этапе разрабатывают в 3d пространстве узлы крепления базовых элементов (рубильников), фиксирующих и прижимных элементов и производится детальное проектирование с привязкой размеров к осям СП и, соответственно, к размерам боковой панели через экспорт-импорт в КЭМ СЕ.

Для удобства монтажа приспособления принимается система координат – система координат приспособления. Система координат приспособления задается конструктором и связана с абсолютной системой координат самолета. Положение системы координат приспособления относительно абсолютной системы координат показано на рис. 28.6. При этом система координат приспособления повернута относительно абсолютной системы на 60○.

Рис. 28.6. Положение системы координат приспособления относительно

абсолютной системы координат.

Для задания системы координат приспособления в процессе проектирования в конструкции приспособления предусматриваются специальные реперные точки с базовыми отверстиями диаметром 12Н8 (точки Б01 – Б04 на схеме монтажа (рис. 28.7).

Предварительная нивелировка положения базовых точек достигается с помощью регулировки вертикального положения регулируемых опор приспособления. Базовая плоскость приспособления, на которой расположены эти точки, выполнена с высоким допуском на плоскостность инструментально путем фрезерования при изготовлении приспособления. Одна из этих точек (точка Б01) принимается за начало координат. Относительно нее задаются координаты точек при монтаже приспособления.

Рис. 28.7. Взаимосвязь областей использования лазерного трекера

на авиационном предприятии.

Рассмотрим взаимную увязку координатных систем приспособления и трекера при монтаже.

Трекер устанавливается в рабочее положение. В реперную точку устанавливается целевая марка (CCR/12). Далее с помощью трекера определяются координаты отверстий реперных точек приспособления. По центрам этих отверстий задается вертикальная плоскость ZOX. Начало отсчета переносится в одно из базовых отверстий (отверстие Б01).

Система координат приспособления и трекера считается согласованной.

Рассмотрим монтаж рубильников.

Рубильник собирается по чертежу, на него предварительно устанавливаются законцовки и фиксируются болтами М8. При этом для обеспечения возможности перемещения рубильника в плоскости, перпендикулярной базовой плоскости рамы (плоскость ZOX), отверстие в законцовке под болт крепления выполняется диаметром 9 мм (рис. 28.8).

Рис. 28.8. Вход в систему координат СП.

Установочные кронштейны выставляются на раму приспособления и предварительно фиксируются каждый 2-мя болтами М10.

При этом для обеспечения возможности перемещения кронштейна в базовой плоскости приспособления (плоскость XOY), отверстие в кронштейне под соответствующий болт выполняется диаметром 11 мм.

Далее на кронштейны навешивается рубильник в сборе с законцовкой, в котором при его изготовлении заранее выполняются отверстия под целевые марки, то есть теоретические координаты этих отверстий известны и задаются в виде таблицы (отверстия С1 – С24 на схеме монтажа и на рис. 8, 10, по 3 отверстия на каждый монтируемый рубильник). Рубильник фиксируется в кронштейне ступенчатым болтом диаметром 18f9.

При монтаже СП используется лазерный трекер. При этом снижается до минимума влияния на точность СП каркасов малой жесткости, деформирование элементов СП от массы собираемых деталей СЕ и массы сборщиков, температурные деформации деталей СЕ и элементов СП. Принципиальное применение лазерного трекера должно быть увязано с монтажом СП и активным контролем за изготовлением деталей СЕ с помощью всей системы связанных технологий CAD/CAM/CAE, применяемых на каждом конкретном предприятии при использовании МБУ (рис. 28.7).

Для монтажа и мониторинга состояния СП достаточно заложить в цехе несколько жестких реперов. Данные работы проводятся методом сравнения (выноса) контрольных точек на элементах оснастки. При необходимости (для исключения влияния деформации, связанной с транспортировкой деталей) сами элементы оснастки могут быть проверены непосредственно на месте сборки.

Лазерный трекер располагается в сборочном цехе в удобном для проведения наблюдения данного элемента СП месте. Производится замер реперных точек и осуществляется привязка к системе координат СП. На основании проектных данных определяется теоретическое положение контрольных точек элементов СП. В специальном режиме работы измерительных систем (вынос точки в натуру) с помощью лазерных лучей материализуют эти точки в пространстве. Монтажнику с помощью юстировочных устройств достаточно совместить контрольную точку с ее визуализацией в пространстве и провести контрольное измерение.

Аналогично, при необходимости проконтролировать положение элементов СП, лазерный трекер располагается непосредственно перед измеряемым объектом в удобном для проведения наблюдения данного элемента СП месте. Производится замер реперных точек и осуществляется привязка к системе координат СП. На основании проектных данных определяется реальное положение контрольных точек элементов оснастки и их отклонение от проектного теоретического положения.

Упрощенная схема измерений такова. Прибор устанавливается непосредственно у измеряемого объекта. В течение 0,5 часа производится самоинициализация прибора. После этого система готова к измерениям.

В указанные отверстия рубильников устанавливаются целевые марки и производится автоматический захват цели лазерным трекером.

При этом на дисплее компьютера выдается информация об отклонении текущих координат X,Y,Z от теоретических. «Попадание» практической координаты измеряемой точки в заданное отклонение от теоретического значения достигается путем перемещения установочных кронштейнов. В базовой плоскости приспособления перемещение осуществляется путем легких подвижек установочного кронштейна по площадке рамы в заданном направлении. Перемещения рубильника в плоскости, перпендикулярной базовой плоскости, выполняются так же путем легких подвижек рубильника по плоскости законцовки.

После того, как рубильник занимает положение, когда практическое значение координат X,Y,Z совпадает или находится в допускаемом диапазоне отклонений (±0,05 мм), то производится окончательная фиксация установочных кронштейнов и рубильников. Для этого в раме приспособления совместно с площадкой кронштейна и в рубильнике совместно с законцовкой рассверливаются по 2 отверстия и устанавливаются штифты.

Рис. 28.9. Предварительная установка рубильника.

По аналогии выставляются при монтаже прижимные элементы и фиксирующие элементы (на рис. 28.10, поз.9).

Рис. 28.10. Монтаж рубильников и прижимных ложементов.

Вопросы для самоконтроля:

1. Какова специфика изготовления рамы СП при монтаже с использованием лазерного трекера?

2. Какова последовательность этапов совмещения координат реперных площадок рамы СП, координат самого СП и координат лазерного трекера?

3. Что такое абсолютная система координат?

4. Какова взаимность производств на авиационных предприятиях при использовании лазерного трекера для монтажа СП?

5. Какова последовательность этапов базирования БЭ СП при их монтаже с использованием лазерного трекера?

6. Как осуществляется монтаж рубильников при использовании лазерного трекера?

7. Каковы допустимые погрешности монтажа?

ЛЕКЦИЯ 29. Способы клепки и типы заклепок, применяемых при сборке авиационных конструкций

Технологический процесс образования заклепочного соединения заключается в пластической деформации стержня заклепки с одновременным образованием замыкающей или обеих головок, включая закладную. Этот процесс в самолетостроении осуществляется тремя основными способами: ударной, прессовой и автоматической клепкой, соответственно при помощи ударов пневмомолотка, давлением поддержки пресса или раскаткой с помощью специальных машин и применением автоматического сверлильно-клепального оборудования. Клепка давлением пресса получила соответственно название прессовой клепки. Прессовая клепка имеет следующие преимущества в сравнении с ударной:

- значительно улучшаются психофизиологические условия работы клепальщиков вследствие снижения воздействия шума и вибрации;

- повышаются усталостные характеристики соединения вследствие более плотного и равномерного заполнения отверстия осаживаемым стержнем заклепки по толщине пакета;

- в ряде случаев можно отказаться от герметизации соединения, что обеспечит снижение массы конструкции;

- повышается производительность труда в 1,5…2 раза при сокращении числа рабочих на 50…75%, прежде всего, за счет групповой клепки заклепок, т.е. при одновременной клепке нескольких заклепок.

На ряде зарубежных авиастроительных фирм широко распространен процесс установки заклепочных соединений с помощью электромагнитной клепальной системы (ЭКС), которая состоит из силового узла (рис. 29.1) и двух ручных инструментов пистолетного типа с кабелем на 440 В, соединяющим их с источником питания. В этом источнике накапливается энергия до 6500 Дж (максимальное напряжение 6000 В). Для клепки требуется сжатый воздух давлением 63,3 кгс/см2. Для подачи электроэнергии используется несколько коаксиальных кабелей низкой индуктивности с хорошей изоляцией. Узел, обеспечивающий питание электроэнергией, имеет 0,91 м ширины, 1,2 м высоты и 1,5 м длины и весит около 1270 кгс. Расклепывание стержня производится синхронно путем одновременного встречного действия клепальных инструментов – прессов (с равным усилием) с обеих сторон, вызываемого электромагнитной силой. Система ЭКС состоит из батареи конденсаторов и двух катушек, примыкающих к грибку пресса. Инструменты, массой более 34 кг каждый (диаметр 165 мм, а длина 393 мм), подвешены на балансирах и располагаются по обе стороны вертикально закрепленной в стапеле панели. Клепку производят два оператора.

Рис. 29.1. Электромагнитная клепка стержнями с помощью электромагнитной клепальной системы, работающей по принципу синхронизированного двухстороннего обжатия

стержня: 1 – клепальные инструменты; 2 – стержень; 3 – конденсаторы; 4 – источник

постоянного тока.

Существует большое разнообразие форм закладных головок заклепки, которое можно свести к шести основным типовым группам: плоская, полукруглая, потайная (90), плоско-выпуклая, потайная (120) и с компенсатором. Точность обработки гнезда под головку заклепки существенно влияет на ресурс соединения.

Все заклепки классифицируют по типу головок, марке материала, диаметру и длине. Заклепки общего пользования предназначены для выполнения заклепочных соединений при ударной и прессовой заклепке.

Типы заклепок общего назначения в условиях двустороннего подхода приведены в табл. 29.1.

В зависимости от технических условий, которым должен соответ-ствовать объект сборки, заклепочные соединения панелей подразделяются на обычные, высокоресурсные и герметичные.

В современных конструкциях летательных аппаратов большое распространение получили высокоресурсные заклепочные соединения, выполняемые заклепками с компенсаторами и стержневыми заклепками. При расклепывании таких заклепок одновременно с образованием замыкающей головки компенсатор утапливается в тело заклепки клепальным инструментом. Компенсатор вызывает радиальную раздачу материала в головке заклепки и прилегающей зоне стержня. В результате полностью заполняется отверстие, как по закладной головке, так и по стержню заклепки за счет одновременного течения материала со стороны замыкающей и закладной головок. Как показали испытания, проведенные на различных режимах нагружения, заклепки с компенсаторами имеют увеличенную выносливость на срез от 2 до 6 раз, на отрыв – в 8-10 раз в сравнении с обычными заклепками. Образованные заклепками с компенсаторами соединения являются герметичными безвнутришовной или иной герметизации и сохраняют ее до разрушения. В табл. 29.2 представлены основные типы заклепок с компенсаторами, применяемые при прессовой и автоматической клепке.

Таблица 29.1

Наименование |

Обозначение |

Тип |

Эскиз |

Заклепки с плоской головкой |

3501А…3508А ГОСТ 14801-85 |

ЗП |

|

Заклепки с плоскоскругленной головкой из жаропрочного сплава |

ОСТ 1 34000-84 ОСТ 1 34003-86 |

ЗП |

|

Заклепки с плосковыпуклой головкой |

3558А…3564А ОСТ 14800-85 |

ЗВ |

|

Заклепки с полукруглой головкой |

3515А…3523А ГОСТ 14797-85 |

ЗК |

|

Заклепки с потайной головкой (90) |

3531А-3532А ГОСТ 14798-85 ОСТ 1 34085-80… ОСТ 1 34091-80 |

ЗУ (90) |

|

Заклепки с потайной головкой (90) из жаропрочного сплава |

ОСТ 1 34001-84 ОСТ 1 34004-86 |

ЗУ (90) |

|

Заклепки с потайной головкой (120) |

3547А-3552А ГОСТ 14799-85 ОСТ 1 34096-80… ОСТ 1 34101-80 |

ЗУ (120) |

|

Заклепки с потайной головкой (120) из жаропрочного сплава |

ОСТ 1 34002-84 ОСТ 1 34005-86 |

ЗУ (120) |

|

Заклепки с потайной уменьшенной головкой (120) |

ОСТ 1 11847-74… ОСТ 1 11648-74 |

ЗУМ (120) |

|

Заклепки с плоскоскругленной головкой |

ОСТ 1 34073-85… ОСТ 1 34083-85 |

ЗПВС |

|

Таблица 29.2

Эскиз |

Тип |

Наименование |

Обозначение |

|

ЗУК (90) |

Заклепки с уменьшенной потайной головкой (90) с компенсатором |

ОСТ 1 12020-75 Ф 185 Я |

|

ЗУКМ (120) |

Заклепки с уменьшенной потайной головкой (120) с компенсатором |

Ф 188 Я |

|

ЗУКМ (90) |

Заклепки с уменьшенной потайной головкой (90) с компенсатором (модернизированные) |

ОСТ 1 34047-80 |

|

ЗУКТ-1 |

Заклепки с уменьшенной потайной головкой (90) с компенсатором для тонких обшивок |

ОСТ 1 34116-91 |

|

ЗУКТ-2 |

Заклепки с уменьшенной потайной головкой (90) с компенсатором для особо тонких обшивок |

ЗУКТ-2 |

|

ЗВУК |

Заклепки с плосковыпуклой уменьшенной головкой с компенсатором |

УН 0100 093 |

|

ЗПК |

Заклепки с плоской головкой с компенсатором |

Ф 186 Я УН 0100 094 |

|

ЗУКС |

Заклепки с компенсатором типа «стержень» |

УН 2000.135 |

|

ЗУКК (90) |

Заклепки с потайной головкой (90) с корончатым компенсатором |

ОСТ 1 34052-85 АНУ-0301 |

|

ЗВУКК |

Заклепки с плосковыпуклой головкой с корончатым компенсатором |

ОСТ 1 34040-80 |

|

ЗУГ |

Заклепки с уменьшенной потайной (90) деформируемой головкой для тонких обшивок |

ЗУГ |

|

ЗУГБ |

Заклепки с потайной (90) деформируемой головкой |

ЗУГБ |

Клепка стержневыми заклепками предусмотрена на автоматическом сверлильно-клепальном оборудовании – сверлильно-клепальных автоматах и установках отечественного и зарубежного производства. Цикл образования заклепочного соединения включает сжатие пакета под действием нижней силовой головки; вращение сверла и быстрый подвод его к поверхности изделия; сверление и зенкование с рабочей подачей; отвод сверла; подачу заклепки (стержня) в отверстие; клепку; зачистку закладной головки. При необходимости команда на подачу дозированного количества герметика поступает после сверления и зенкования.

При стержневой

клепке стержень устанавливается в

отверстие с помощью поршня 1 (рис.

29.2). Пакет сжат между верхней плитой 3,

к которой приложено усилие четырех

пневмоцилиндров

![]() ,

и нижним прижимом (усилие

,

и нижним прижимом (усилие

![]() ).

Усилие

больше усилия

примерно на 1000 Н. Разность этих усилий

воспринимается пакетом. Усилие

).

Усилие

больше усилия

примерно на 1000 Н. Разность этих усилий

воспринимается пакетом. Усилие

![]() ,

приложенное к поддержке 2,

значительно больше усилия клепки

,

приложенное к поддержке 2,

значительно больше усилия клепки

![]() ,

и поэтому перемещение поддержки при

клепке исключено. После подвода обжимки

5 образуются небольшие "бочки"

с обоих концов стержня. Затем под

действием усилия

окончательно образуется замыкающая

головка. Усилие

через

замыкающую головку передается на пакет

и через него на верхнюю плиту. Поэтому

после образования замыкающей головки

на пакет снизу действует усилие

+

,

большее усилия пневмоцилиндров

.

В результате пакет приподнимается вверх

и отжимает верхнюю плиту. При этом

происходит окончательное образование

закладной головки.

,

и поэтому перемещение поддержки при

клепке исключено. После подвода обжимки

5 образуются небольшие "бочки"

с обоих концов стержня. Затем под

действием усилия

окончательно образуется замыкающая

головка. Усилие

через

замыкающую головку передается на пакет

и через него на верхнюю плиту. Поэтому

после образования замыкающей головки

на пакет снизу действует усилие

+

,

большее усилия пневмоцилиндров

.

В результате пакет приподнимается вверх

и отжимает верхнюю плиту. При этом

происходит окончательное образование

закладной головки.

Рис. 29.2. Схема клепки стержнями: 1 – цилиндр; 2 – поддержка; 3 – верхняя плита;

4 – прижим; 5 – обжимка.

В табл. 29.3 представлены два основных типа стержневых заклепок, применяемых в отечественном самолетостроении.

Таблица 29.3

Эскиз |

Тип |

Наименование |

Обозначение |

Условия подхода |

|

ЗУС, ЗПС |

Заклепки стержневые |

ОСТ 1 34043-80 |

Двусто- ронний |

|

СКН |

Заклепки-стержни |

ОСТ 1 34012-76 |

Двусто- ронний |

В отрасли с внедрением прогрессивной автоматической клепки в целях повышения надежности технологического перехода вставки заклепки в отверстие в автоматическом режиме создан ряд специальных типов заклепок со скругленной торцевой частью (табл. 29.4).

Применение при сборке прессовой и автоматической клепки соединений заклепками с компенсаторами и стержневыми заклепками позволяет значительно увеличить ресурс заклепочных соединений в сравнении с ударной клепкой и использованием заклепок общего назначения за счет упрочнения поверхности стенок отверстия деталей. Упрочнение производится за счет пластического формообразования заклепки-стержня создания напряженно-деформированного состояния в замкнутой зоне.

Таблица 29.4

Эскиз |

Тип |

Наименование |

Обозначение |

|

ЗПВС |

Заклепки с плоскоскругленной головкой |

ОСТ 1 34054-85 |

|

УЗ |

Универсальные заклепки |

ОСТ 1 34044-80 |

|

ЗУК (90) |

Заклепки с потайной головкой (90) с компенсатором |

ОСТ 1 34039-79 |

|

ЗУКК |

Заклепки с плоскоскругленной головкой с корончатым компенсатором |

ОСТ 1 34045-80 |

|

ЗУКМ (90) |

Заклепки с уменьшенной потайной головкой (90) с компенсатором |

ОСТ 1 34012-76 |

Вопросы для самоконтроля:

1. Какие преимущества имеет прессовая клепка перед ударной?

2. Какой принцип работы электромагнитной клепальной системы?

3. Какие основные различия в процессах установки заклепок типа ЗУ и заклепок типа ЗУКМ?

4. Какой принцип работы компенсатора заклепки?

5. Какие преимущества клепки стержневыми заклепками и заклепками с компенсаторами?

6. Какие принципиальные различия в процессах автоматической и прессовой клепки?

7. Какие перспективы применения заклепочных соединений существуют?

ЛЕКЦИЯ 30. Средства механизации и автоматизации образования заклепочных соединений

Основные операции технологического процесса постановки заклепочного соединения могут быть выполнены ручным, машинным способами, а также их сочетанием. Для выполнения этих операций в отрасли создан ряд ручных механизированных средств, стационарных сверлильно-зенковаль-ных установок различных групп сложности, клепальных процессов, сверлильно-клепальных автоматов и установок, отличающихся функциональными возможностями, мощностью, производительностью, степенью механизации и автоматизации, а также имеющих различную потребительскую стоимость.

1. Оборудование для выполнения сверлильно-зенковальных работ

Для сверления отверстий и зенкования гнезд под потайные головки используются сверлильные машины типа СМ или УСМ; для развертывания и протягивания подготовленных отверстий – протяжные устройства типа ПУ или ПУТ и пневматические реверсивные машины типа РПРМ; для расклепывания обычных и специальных заклепок – многоударные пневмомолотки типа КМП или КМ.

Пневматическая сверлильная машинка типа СМ (рис. 30.1) состоит из рукоятки 1 пистолетного типа, пускового механизма 2, корпуса 4, редуктора 5, подшипников 8 и пусковой кнопки 3.

Рис. 30.1. Пневматическая сверлильная машинка: 1 - рукоятка; 2 -пусковой механизм; 3 - пусковая кнопка; 4 - корпус; 5 - редуктор; 6 - патрон; 7 - хвостовик; 8 - подшипники; 9 – двигатель.

Ручная клепка в стапеле осуществляется пневматическими клепальными молотками.

Принцип их работы заключается в том, что под действием сжатого воздуха, подаваемого в цилиндр молотка, поршень перемещается и наносит удары по обжимке, которая расклепывает стержень заклепки. Возвратно-поступательное движение поршня обеспечивается воздухораспределительным устройством, подающим сжатый воздух попеременно то в одну, то в другую полость цилиндра. Воздух может распределяться в молотке при помощи золотникового устройства или клапанов.

Стационарные сверлильно-зенковальные установки (СЗУ) служат для сверления и зенкования отверстий по продольному и поперечному силовому набору в панелях плоских, одинарной и двойной кривизны. Сверление и зенкование в этих установках осуществляется с помощью агрегатов СЗА-02М и СЗА-03М при сжатом пакете. Сверлильно-зенковальные установки мод. СЗУ-Ц1, СЗУ-ЦК1, СЗУ-БК1, СЗУ-ПУ-ПК и ряд других отличаются функциональными возможностями, габаритами, системами управления, потребительской стоимостью. СЗУ обеспечивают:

а) В автоматическом цикле:

- выравнивание панели по нормали к оси инструмента;

- сжатие пакета в зоне обработки;

- сверление отверстий и зенкование гнезд под закладные головки заклепок;

- перемещение СЗА на заданный шаг при обработке продольных швов;

- слежение за перемычкой (расстояние от оси заклепки до кромки полки стрингера);

- обход препятствий и мест, не подлежащих обработке.

б) При ручном управлении:

- выравнивание панели по нормали к оси инструмента;

- перемещение СЗА с одного поперечного шва на другой;

- поворот изделия при переходе с одного продольного шва на другой;

- слежение за перемычкой с помощью светового луча или контактного датчика при образовании отверстий в обрабатываемой панели или узле.

2. Оборудование для расклепывания заклепок

Электромагнитный молоток (рис. 30.2) имеет два электромагнита 1, которые непосредственно приводят в действие ударный механизм (боек) 3, имеющий форму стержня. Один магнит служит для рабочего хода, а второй – для обратного. Боек 3 скользит по направляющей гильзе 4, совершая возвратно-поступательное движение. При рабочем ходе боек бьет по обжимке 2, а при обратном движении упирается в спиральную пружину 5.

Рис. 30.2. Электромагнитный клепальный молоток: 1 - электромагниты;

2 - обжимка; 3 - боек; 4 - направляющая гильза; 5 – пружина.

При клепке заклепок ударным инструментом используются специальные механизмы для компенсации несинхронности удара (рис. 30.3). На рисунке представлена электрогидравлическая клепальная установка для встречной клепки заклепок. В случае несинхронности срабатывания устройства сила ударной волны, воздействуя на ударник 3 одного из молотков, первой передается заклепке 1 и через поджатый ударник второго молотка гасится поддержкой 2, в которую выступом упирается ударник 3.

Рис. 30.3. Схема синхронизации удара при двухсторонней ударной клепке.

На рис. 30.4 показана типовая конструкция пневморычажного пресса, состоящего из силового агрегата и скобы. Силовой агрегат выполняют в виде сдвоенного пневмоцилиндра с клинорычажной передачей. Наружная поверхность цилиндра меньшего диаметра одновременно является и рукояткой пресса.

Конструкция типового гидрорычажного переносного клепального пресса приведена на рис. 30.5. Питание гидропресса осуществляется от пневмогидравлического агрегата ПГА-8М. ПГА подключается к пневмосети с давлением 0,49 МПа и при этом развивает давление жидкости до 33,5. МПа.

Рис. 30.4. Типовая конструкция пневморычажного переносного клепального пресса: I - силовой агрегат, II - скоба; 1, 2 - обжимки; 3 - пружина; 4 - ось; 5 - рычаг; 6 - клин; 7, 11 - поршни; 8 - цилиндр; 9 - шток; 10 - перегородка; 12- кнопка управления золотником.

Рис. 30.5. Гидрорычажный переносной клепальный пресс: 1 - обжимка;

2 - прижимная втулка; 3 - плунжер; 4 - рычаг; 5 - упор; 6 - рукоятка; 7 - штуцер;

8 - поршень; 9 - силовая скоба.

Операции по образованию заклепочных соединений могут выполняться или на различных, или на одном виде оборудования. В соответствии с этим различают оборудование для раздельного и совместного выполнения операций. К первому виду относят, например, сверлильные станки, клепальные прессы и т.п.; ко второму - сверлильно-зенковальные установки, сверлильно-клепальные автоматы и др.

Основными характеристиками сверлильно-клепального оборудования являются степень универсальности, уровень механизации и автоматизации и степень обратимости.

Универсальное оборудование предназначено для сборки клепкой изделий, отличающихся размерами, марками материала, предъявляемыми к ним требованиями и др. Поэтому полная механизация и автоматизация универсального оборудования ведет к чрезмерному усложнению его конструкции и экономически себя не оправдывает. Из-за низкого уровня автоматизации производительность универсального оборудования невелика. Однако в условиях частой сменяемости объекта производства это оборудование имеет большое достоинство - обратимость, т.е. его можно использовать при смене собираемых изделий.

Специальное оборудование имеет наивысший уровень механизации и автоматизации и наибольшую производительность. Однако оно предназначено для сборки одного вида или типоразмера изделия. При мелкосерийном производстве коэффициент загрузки специального оборудования невелик, а при смене объекта производства его невозможно повторно использовать, т.е. оно необратимо. Кроме того, стоимость проектирования, изготовления и наладки специального оборудования велика, а необходимое для этого время зачастую превышает время производства изделия.

Специализированное сверлильно-клепальное оборудование, предназначенное для сборки определенной группы изделий, занимает промежуточное положение между универсальным и специальным. По производительности и степени механизации и автоматизации специализированное оборудование приближается к специальному, а по степени обрабатываемости - к универсальному. Наиболее рациональным является использование специального автоматизированного оборудования, расчлененного на отдельные нормализованные или унифицированные элементы.

Использование при сборке клепаных панелей и узлов специализированного сверлильно-клепального оборудования имеет ряд преимуществ – улучшение условий труда в сборочном производстве, значительное повышение производительности сборки, существенное (в 2-3 раза) повышение ресурса и других качественных показателей заклепочных соединений (СЗУ).

Прессовая клепка, выполняемая с использованием стационарного прессового оборудования, имеет ряд преимуществ перед ударной клепкой, выполняемой ручным прессовым инструментом:

- высокое качество соединений в связи с тем, что процесс образования замыкающей головки заклепки происходит автоматически и по нормали к оси клепки;

- высокая производительность труда благодаря применению групповой клепки;

- улучшенные условия труда вследствие отсутствия шума, вибрации и физиологических процессов, связанных с перемещением и поддержанием достаточно тяжелого (до 11 кг) ручного клепального оборудования.

Стационарные клепальные прессы подразделяются на прессы одиночной и групповой клепки. Компоновки прессов зависят от конфигурации, станины, основной базовой детали клепального пресса.

На рис. 30.6 изображены три вида станины: скоба, портал и основание.

Рис. 30.6. Схемы выполнения станин клепальных прессов:

а - скоба; б - портал; в - основание

По принципу работы клепальные прессы могут быть подразделены на пневмо- и гидрорычажные и гидро- и пневмогидравлические.

Принцип работы пневмо- и гидрорычажных прессов состоит в том, что давление воздуха или жидкости на поршень силовой головки передается на обжимку через систему рычагов. Это позволяет при небольших размерах силовых головок получать большие усилия на обжимке. У большинства прессов этой группы нарастание усилия на обжимке соответствует естественному режиму клепки, т.е. усилие на обжимке возрастает с увеличением осадки замыкающей головки заклепки. Этим достигается высокий коэффициент полезного действия пресса.

Прессы

с рычажной системой (рис. 30.7, а)

имеют простую конструкцию. При неизменной

силе

![]() ,

действующей на поршень силовой головки,

усилие

,

действующей на поршень силовой головки,

усилие

![]() на обжимке изменяется прямо пропорционально

соотношению плеч а

и b.

Обычно такие рычажные системы имеют

постоянное соотношение плеч, а

следовательно, и прямо пропорциональную

зависимость усилия

от силы

.

на обжимке изменяется прямо пропорционально

соотношению плеч а

и b.

Обычно такие рычажные системы имеют

постоянное соотношение плеч, а

следовательно, и прямо пропорциональную

зависимость усилия

от силы

.

Усилие клепки на прессе с такой рычажной системой можно рассчитать по формуле

![]() (30.1)

(30.1)

где – усилие на штоке пневматического (гидравлического) поршня:

![]() (30.2)

(30.2)

![]() – коэффициент

полезного действия механизма (принимаем

– коэффициент

полезного действия механизма (принимаем

![]() 0,9

... 0,95);

0,9

... 0,95);

![]() – диаметр

поршня пневматического (гидравлического)

цилиндра; p

– давление сжатого воздуха (жидкости)

в цилиндре.

– диаметр

поршня пневматического (гидравлического)

цилиндра; p

– давление сжатого воздуха (жидкости)

в цилиндре.

Перемещение обжимки при расклепывании заклепки можно найти из соотношения плеч a и b и хода штока поршня цилиндра:

![]() (30.3)

(30.3)

где y – ход обжимки; x – ход штока поршня.

Рис. 30.7. Кинематические схемы рычагов клепальных прессов: а, б – переносных пневматических и гидравлических; в – стационарного для групповой клепки КП-501А; г – стационарного для одиночной клепки КП'20-М

Рычажная система (рис. 30.7, б) широко используется в переносных клепальных прессах.

Усилия, возникающие на обжимке скобы пресса, можно определить по формуле

![]() (30.4)

(30.4)

где α – угол подъема клина.

Ход обжимки в этом случае

![]() (30.5)

(30.5)

Схема (рис. 30.7, в) имеет более сложную систему рычагов. Усилие , возникающее на обжимке пресса, зависит от усилия на штоке поршня цилиндра следующим образом:

![]() .

(30.6)

.

(30.6)

Ход обжимки определяется по соотношению

![]() (30.7)

(30.7)

У прессов (рис. 23.7, г) усилие прессования заклепки определяется по формуле

![]() (30.8)

(30.8)

Ход обжимки можно рассчитать по формуле

![]() ,

(30.9)

,

(30.9)

где

![]() – углы

при положении рычага в начале и конце

хода; l

– плечо рычага.

– углы

при положении рычага в начале и конце

хода; l

– плечо рычага.

Коэффициент использования мощности рычажных прессов изменяется от 0,4 – 0,5 (рис. 30.7, а) до 0,7 – 0,8 (рис. 30.7, г).

Принцип работы пневматических прессов основан на непосредственном использовании энергии сжатого воздуха, давление которого передается через набор поршней на плунжер с обжимкой (рис. 30.7, а). Для прессов такого типа усилие клепки находится по выражению

![]() (30.10)

(30.10)

где

![]()

![]() – число поршней в цилиндре.

– число поршней в цилиндре.

Усилие на обжимке постоянно в течение всего хода. Ход обжимки равен ходу плунжера силового цилиндра.

Принцип работы гидравлических и пневмогидравлических прессов (рис. 30.8, б) основан на преобразовании сравнительно низкого давления жидкости или воздуха, поступающего к мультипликатору, в высокое гидравлическое давление, передаваемое от мультипликатора на цилиндр пресса и обжимку.

Рис. 30.8. Принципиальные схемы работы гидравлического

и пневмогидравлического прессов

Зависимость усилия клепки от силы при использовании прессов этого типа можно определить по выражению

![]() (30.11)

(30.11)

где

![]() – диаметр поршня малого цилиндра;

– диаметр поршня малого цилиндра;

![]() – диаметр штока большого цилиндра.

– диаметр штока большого цилиндра.

Так как усилие клепки у пневматических, гидравлических и пневмо-гидравлических прессов неизменно на всем перемещении обжимки, они могут быть использованы для клепки пакетов переменной толщины без какой-либо специальной переналадки.

Клепальные прессы обеспечивают высокую производительность процесса клепки за счет увеличения числа рабочих ходов плунжера в единицу времени, работу без переналадок при изменении толщены склепываемого пакета и диаметров заклепок при оптимально выбранном режиме плавности хода плунжера.

К прессам одиночной клепки относятся клепальные прессы моделей: КПМ-205К, КПМ205М, КП-204М, КП-406, КПМ-2О4М и др.

Прессы для групповой клепки отличаются мощностью, габаритными размерами и конструкцией. Число заклепок, расклепываемых таким прессом за один ход плунжера:

![]() (30.12)

(30.12)

где

![]() – усилие на плунжере пресса;

– усилие на плунжере пресса;

![]() – усилие, потребное на образование

замыкающей

головки одной заклепки.

– усилие, потребное на образование

замыкающей

головки одной заклепки.

Усилие определяется по формуле

![]() ,

(30.13)

,

(30.13)

где

![]() – истинное

временное

сопротивление материала

заклепки; F

– площадь

поперечного сечения замыкающей головки

заклепки.

– истинное

временное

сопротивление материала

заклепки; F

– площадь

поперечного сечения замыкающей головки

заклепки.

Прессы для групповой клепки имеют массивные станины, позволяющие передавать большие усилия с плунжера клепального силового агрегата через группу заклепок на плунжер клепального поддерживающего агрегата.

По мощности их можно разделить на три группы:

- Прессы типа КП-602 предназначены для клепки панелей больших размеров с большой протяженностью заклепочных швов.

- Прессы типа КП-501А, КП-503М и КП-504П предназначены для клепки узлов и панелей средней величины.

- Прессы типа КП-403М и КП-405М предназначены для клепки сравнительно небольших узлов типа нервюр, шпангоутов, панелей небольших размеров и т.п.

Одним из основных узлов пресса является клепальный силовой агрегат, который обеспечивает сжатие пакета в зоне клепки и создает необходимую силу для образования замыкающей головки заклепки.

Все прессы для групповой клепки работают в едином цикле с оснащенными на предприятии-изготовителе или дооснащенными на авиационном предприятии специальными выравнивающе-поддерживающими устройствами (ВПУ).

С помощью ВПУ выполняются следующие операции:

- размещение и фиксация предварительно-собранного узла или панели, в котором произведены операции сверления-зенкования отверстий под заклепки;

- вставка и фиксация заклепок;

- ориентация и перемещение собираемого изделия по оси и родам клепки относительно силовых клепальных головок прессов пространства.

При большинстве промышленных моделей клепальных прессов, работающих в едином цикле с ВПУ, перемещении пресса с оператором происходит по двум координатам на плоскости, а собираемое изделие ориентируется относительно силовых клепальных головок пресса с помощью следящих щупов и исполнительных элементов ВПУ в автоматическом режиме по трем координатам в пространстве с корректировкой оператором по высоте плоскости клепки (рис. 30.9).

Рис. 30.9. Клепальный пресс КП-504П-2: 1 - клепальный силовой агрегат КСА-503М;

2 - щупы; 3 - клепальный поддерживающий агрегат КПА-503М; 4 - выравнивающее

устройство; 5 - колонка; 6 - верхняя каретка; 7 - нижняя каретка; 8 – станина.

Принципиальная схема работы стационарного клепального пресса с ВПУ изображена на рис. 30.10. Клепальный пресс, расположенный на подвижной тележке с направляющими 10, с оператором перемещается по двум координатам в горизонтальной плоскости: по координатам ОХ (вдоль клепального шва) по рельсам 9; по координате ОY (при переходе на другой клепальный шов и корректировке положения клепальных головок относительно оси клепки) по направляющим 10 тележки 8.

Управление перемещением клепального пресса по координатам ОХ и ОY, а также перемещениями его клепальных операторов осуществляется оператором.

Оператор, визуально наблюдая зону клепки снизу и через оптическую систему сверху панели, настраивает и фиксирует положение клепальных головок пресса в рабочие позиции для расклепывания вставленных заклепок, после чего подает команду на клепку.

Рис. 30.10. Клепальный пресс с ВПУ: 1 – клепальный пресс; 2 – склепываемая панель;

3 – ложементы; 4 – блок управления; 5, 6-11, 12 – гидроподъемники; 7 – рама с поддерживающими элементами для фиксации склепываемой панели; 8 – тележка; 9 – рельсы; 10 – направляющие; 13 – следящие щупы

Выравнивающе-поддерживающее устройство (ВПУ) к клепальному прессу состоит из блока управления 4 с насосной станцией, следящих щупов 13, заклепанных в верхней части пресса, гидроподъемников 5, 6, 11, 12, которые шарнирно связаны с рамой 7 с поддерживающими элементами. Собираемая панель 2 неподвижно фиксируется на поддерживающих элементах рамы 7 и перемещается гидроподъемниками 5, 6, 11, 12, по трем координатам ХYZ в пространстве вместе с ней по команде от следящих щупов 13 относительно рабочих плоскостей клепальных головок пресса 1.

Выравнивание панели происходит до тех пор, пока все четыре щупа не будут касаться поверхности панели.

При этом каждая пара щупов командует одной стороной выравнивающего устройства. Если поступил сигнал от какой-либо пары щупов, то одна сторона выравнивающего устройства начнет перемещаться вверх или вниз или вращаться относительно горизонтальной оси, проходящей вдоль панели (рис. 30.11).

Рис. 30.11. Схема перемещения выравнивающе-поддерживающего устройства

относительно клепального инструмента: 1 – винтовая пара; 2 – колонка;

3 – каретка; 4 – карданный вал; 5 – ферма; 6 – пресс

Другая пара щупов дает команду на перемещение вверх или вниз и вращение в другую сторону второй стороны выравнивающего устройства вместе с панелью.

Точность ориентации панели в пространстве при клепке на прессах определяется из условия (рис. 30.12):

![]()

где

![]() – ширина профиля;

– ширина профиля;

![]() – величина перемычки;

– величина перемычки;

![]() – диаметр заклепки; r

– профильный радиус.

– диаметр заклепки; r

– профильный радиус.

При пошаговом перемещении пресса в процессе групповой клепки оператор следит за тем, чтобы силовые головки пресса не повредили крепежные элементы, соединяющие обшивку и силовой набор. Точность позиционирования составляет 2 – 5 мм и зависит от технических характеристик приводов и гидроподъемников перемещения пресса и ВПУ, а также визуальных возможностей и опыта оператора.

Рис. 30.12. Схема определения точности ориентации собираемой панели относительно

оси силовых головок пресса: 1 – обшивка; 2 – профиль; 3 – заклепка; 4 – верхняя

силовая головка; 5 – нижняя силовая головка

С целью увеличения производительности процесса выравнивания в Казанском государственном техническом университете создан датчик для выравнивания панелей двойной кривизны для ВПУ к прессам групповой клепки (рис. 30.13).

Датчик содержит три подпружиненных следящих щупа 1 – 3. На оси щупа 1 жестко закреплен плоский П-образный рычаг 4, установленный с возможностью поворота относительно перемычки (ось O1 – O1). На консолях рычага 4 закреплены оси 5 и 6, на которых шарнирно установлены двуплечие рычаги 7 и 8. На одной из консолей рычага 4 закреплен кулачок 9, взаимодействующий с микровыключателями 10 и 11. Двуплечий рычаг 7 одним концом жестко связан с осью щупа 2, а на конце второго плеча закреплен кулачок 14 с возможностью взаимодействия с микровыключателями 15 и 16. Рычаг 8 жестко соединен с осью щупа 3, а на втором его конце кулачок 17 с возможностью взаимодействия с микровыключателями 18 и 19. Все микровыключатели закреплены на корпусе датчика и связаны с исполнительными органами пресса. Процесс выравнивания в плоскости ZOX и ZOY осуществляется с помощью щупов 1 – 3, которые при перемещении управляют через микровыключатели 10 и 11 перемещением панели 12 вверх-вниз по оси OZ. Микровыключатели 15, 16, 18 и 19 обеспечивают разворот панели относительно осей OZ и OX в ту или иную сторону. Процесс выравнивания за счет наличия кинематических связей между следящими щупами осуществляется одновременно в обеих плоскостях ZOX и ZOY, что позволяет сократить время выравнивания панелей, особенно имеющих малую кривизну.

Рис. 30.13. Кинематическая схема датчика для выравнивания панелей

двойной кривизны при их клепке на прессах

Работу клепального пресса в процессе групповой клепки заклепок рассмотрим на примере пресса КП-406.

Пресс КП-406 обеспечивает в автоматическом режиме подвод клепальных штампов к изделию и сжатие пакета в зоне клепки, образование замыкающей головки заклепки, отвод штампов в исходное положение. Остальные перемещения (на шаг клепки, с одного шва на другой и т.п.) осуществляются вручную.

Силовая головка или клепальный силовой агрегат (КСА) предназначена для создания усилия сжатия пакета и усилия клепки с целью образования замыкающей головки заклепки (рис. 30.14).

|

Рис. 30.14. Клепальный пресс КП-406:

|

Пиноль вместе со штоком 1 и клепальным инструментом (обжимкой) может перемещаться на 160 мм. Это перемещение вспомогательное. Оно необходимо для подвода инструмента к изделию и осуществляется от реверсивного пневмодвигателя 8 через пару «ходовой винт 5 гайка». Для точного подвода инструмента к обрабатываемому изделию служит ручная подача. На ходовом винте 5 закреплен блок гидроцилиндров 6, обеспечивающий получение на обжимках усилий для сжатия пакета и расклепывания заклепки.

Нижняя силовая головка, или клепальный поддерживающий агрегат (КПА), предназначен для удерживания заклепки в изделии и восприятия усилий, развиваемых КСА при сжатии пакета и расклепывании заклепки.

Пневмогидравлический пресс использует несколько мультипликаторов, преобразующих низкое давление воздушной сети в высокое гидростатическое давление масла. Мультипликаторы расположены внутри силовой скобы и используются так: низкого давления – для сжатия пакета и обратного хода, высокого давления – для расклепывания стержня заклепки.

На предприятиях авиационной промышленности широкое распространение получили прессы КПМ-205К-1,5; КМП-205К-3 и КПМ-205М с горизонтальной осью клепки, оснащенным подвесным устройством (пневмоталью) (рис. 30.15).

Рис. 30.15. Пневмопресс одиночной клепки:

|

|

Пресс в автоматическом режиме обеспечивает подвод клепального штампа и сжатие пакета в зоне клепки, образование замыкающей головки за-клепки, отвод клепального штампа в исходное положение.

Перемещение склепываемого изделия на шаг по продольному набору осуществляется опусканием или подъемом изделия при помощи пневмотали, по поперечному вращением изделия вручную на крюке тали.

При вертикальном перемещении собираемой панели оператор подает команду с пульта дистанционного управления. Причина, которая затрудняет его позиционирование – инерционность привода пневмотали (панель не доходит или переходит зону клепки), что существенно снижает производительность клепки в целом.

Для устранения этого недостатка разработан специальный датчик массы, принцип действия которого основан на балансировке перемещаемой вертикально панели в процессе клепки (рис. 30.16).

Он состоит из корпуса 1 с размещенной в нем подпружиненной штангой 2, на оси которой расположен профилированный кулачок 3 включения микропереключателей 4, 5 управления приводом пневмотали. Микропереключатели 4 и 5 крепятся в подвижном блоке 6, расположенном на направляющей 7, соединенной с корпусом 1. Блок 6 фиксируется на направляющей 7 с помощью механизма 8. Для установки рабочего положения блока 6 с микропереключателями 4, 5 он соединен с узлом 9 регулировки положения микропереключателей.

Корпус

1

датчика массы крепится на крюке 10

пневмотали, а собираемая панель 11

на штанге 2.

Закрепленная на штанге 2

панель 11

массой m

с усилием

![]() сжимает пружину 12,

и на неподвижное

рабочее звено 10

через корпус 1

передается сила реакции под действием

массы груза

сжимает пружину 12,

и на неподвижное

рабочее звено 10

через корпус 1

передается сила реакции под действием

массы груза

![]() .

При этом расфиксированный блок

6

с отключенными микропереключателями

4

и 5

перемещаются

с кулачком 3

по направляющей 7

и, остановившись при сбалансированном

грузе (условие

),

фиксируется

на направляющей 7

с

помощью механизма 8.

Пружина 12

сжимается

на величину

.

При этом расфиксированный блок

6

с отключенными микропереключателями

4

и 5

перемещаются

с кулачком 3

по направляющей 7

и, остановившись при сбалансированном

грузе (условие

),

фиксируется

на направляющей 7

с

помощью механизма 8.

Пружина 12

сжимается

на величину

![]() ,

где K

– характеристика

пружины (рис. 30.17). Далее оператором

прикладывается усилие

,

где K

– характеристика

пружины (рис. 30.17). Далее оператором

прикладывается усилие

![]() для сжатия пружины 12

и перемещения

собираемой

панели 11

со штангой 2

на величину

для сжатия пружины 12

и перемещения

собираемой

панели 11

со штангой 2

на величину

![]() .

При этом

связанный со штангой 2

кулачок 3

также перемещается на расстоянии

.

При этом

связанный со штангой 2

кулачок 3

также перемещается на расстоянии

![]() и включает

один из микропереключателей 4

или 5

управления

приводом пневмотали, приводящей в

движение крюк 10

с датчиком массы и подвешенной панелью

11.

и включает

один из микропереключателей 4

или 5

управления

приводом пневмотали, приводящей в

движение крюк 10

с датчиком массы и подвешенной панелью

11.

Для

остановки ее перемещения оператором

прикладывается обратное

по направлению усилие

![]() ,

соответствующее величине

,

соответствующее величине

![]() .

При этом микропереключатель включается,

отключая одновременно привод

пневмотали. Величина

.

При этом микропереключатель включается,

отключая одновременно привод

пневмотали. Величина

![]() и лежит в пределах

2 – 5 кг, а

и лежит в пределах

2 – 5 кг, а

![]() и составляет 1,5 – 3 мм.

и составляет 1,5 – 3 мм.

Рис. 30.16. Принципиальная схема работы датчика массы

Рис. 30.17. Характеристики пружины при балансировке и перемещении собираемой

модели

Таким образом, оператор, удерживая собираемую панель и прикладывая к ней небольшие усилия (2 – 5 кг) в вертикальном направлении, управляет процессом ее позиционирования относительно горизонтальной оси клепки. При этом вес панели может достигать 60 кг. Использование датчика массы в подвесных устройствах к прессам моделей КПМ-205К позволяет сократить время и повысить точность ее позиционирования относительно оси клепки, а также существенно улучшить условия труда оператора-клепальщика.

3. Автоматическое сверлильно-клепальное оборудование

Для клепки панелей крыла длиной 37 м на фирме «Боинг» применяется автоматическая линия, состоящая из пяти клепальных автоматов G-747-120 с ЧПУ фирмы «Джемкор», которая размещена на площади 90х50 м. Клепка ведется путем продольного перемещения автоматов по рельсовым путям относительно неподвижно лежащее панели. В конце участка расположены поворотные платформы, обеспечивающие при необходимости поворот клепального автомата и вывод его из рабочей зоны. В работе одновременно находятся четыре автомата, осуществляющие клепку двух панелей крыла, пятый автомат выведен из рабочей зоны и находится в резерве.

Клепка панелей крыла ведется стержнями диаметром до 12 мм.

Усилие клепки на автомате G-747-120 равно 22000 кгс, усилие сжатия пакета регулируется в пределах от 180 до 1140 кгс, а регулируемая частота вращения сверлильного и зачистного шпинделя лежит в пределах от 500 до 6000 об/мин.

Клепка панелей фюзеляжа (длина 10 м) производится обычными заклепками с перемещением панели по командам системы ЧПУ.

Клепка плоских каркасных узлов и плоских панелей небольших размеров производится на автоматах G-200 и G-400.

Операции сверления и клепки крупногабаритных лонжеронов с внутришовной герметизацией производятся раздельно, причем для образования отверстий применяются сверлильные установки портального типа. Предварительно собранный на контрольные заклепки лонжерон укладывается в горизонтальном положении на неподвижное поддерживающее устройство. Портал сверлильной установки перемещается вдоль лонжерона. Сверлильная головка, смонтированная на ломающемся «хоботе», вручную подводится оператором к месту образования отверстия в лонжероне, на котором заранее краской нанесена цветная метка. Обработав определенную зону лонжерона в пределах, обусловленных длиной «хобота», оператор путем нажатия на ножную педаль перемещает портал для сверления следующей зоны лонжерона.

После сверления отверстий лонжероны поступают на клепку, выполняемую на прессах для обычных заклепок или переносными прессами бугельного типа для установки рив-болтов.

Конструктивно-технологический анализ выпускаемого функциони-рующего на отечественных и зарубежных авиастроительных предприятиях автоматического сверлильно-клепального оборудования показал, что оно предназначено для клепки крупногабаритных плоских и криволинейных авиационных конструкций длиной 6000-10000 мм и шириной от 800-3500 мм. Вместе с тем, объем малогабаритных и среднегабаритных клепаных панелей и узлов в общем объеме планера широкофюзеляжного самолета занимают от 10% до 25%, а в планерах серийных истребителей и штурмовиков, а также в самолетах малой авиации – до 60%. Использование такого дорогостоящего, а иногда и уникального оборудования автоматической клепки этих панелей и узлов в большинстве случаев нецелесообразно и экономически не выгодно. Более того, обслуживание как систем самого оборудования, так и входящих в него программных средств - трудоемкий сложный процесс.

На рис. 30.18 и рис. 30.19 представлен роботизированный модуль для автоматической клепки авиационных панелей малых и средних габаритов. Модуль состоит из двух роботов 1 мод. KAWASAKI ZX300S, сверлильно-клепального автомата 2 мод. GEMCOR, установленного неподвижно на плат-форме 8, управляемого по программе от системы ЧПУ, смонтированной в едином блоке 6 с пультом управления 5. С помощью специальных шарнирных механизмов к управляющим элементам роботов закреплена рама-спутник 9 с расположенными на ней ложементами для базирования, крепления и координации на ней собираемой панели. На силовой головки СКА установлен блок датчиков 3 выравнивания поверхности по нормали к оси клепки. Система выравнивания панели относительно оси клепки аналогично выше рассмотренной в настоящей работе системе ориентации сверлильно-клепальных установок GEMCOR.

Рис. 30.18. Компоновочная схема модуля автоматической клепки GEMCOR – KAWASAKI ZX300S.

Рис. 30.19. Компоновочная схема модуля автоматической клепки GEMCOR – KAWASAKI ZX300S в плане.

Большое внимание при разработке компоновочной схемы модуля было уделено проработке рабочих зон позиционирования (рис. 30.20, рис. 30.21) для того, чтобы учесть максимальные возможности для ориентации панели двойной кривизны относительно оси клепки.

Режимы системы программного позиционирования на шаг и ряд клепки, а также ориентации аналогичны выше рассмотренным. С помощью модуля можно собирать не только клепаные панели одинарной и двойной кривизны, но и плоские панели типа стенок, шпангоутов, нервюр и др.

Рис. 30.21. А*В* - Рабочие зоны позиционирования в плоскости Хоz.