КУРСАЧ (ТОО) Теоретические основы обработки КПЭ / Примеры курсовых / Rishit_Z1

.doc

1 РАСЧЕТ ПАРАМЕТРОВ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА ЖС-26У

Исходные данные:

Эскиз обрабатываемой детали (рис. 1.1);

Рисунок 1.1 Эскиз обрабатываемой детали

Габаритные размеры:

длина полости (А) 33 мм;

глубина полости (H) 34 мм;

Режимы обработки:

– электролит 15% NaCl;

– межэлектродный зазор a = 0,2 мм;

– напряжение на клеммах источника U = 30 В;

– температура электролита T = 24 C.

Необходимо:

рассчитать электрохимический эквивалент обрабатываемого материала;

из справочной литературы в зависимости от состава, концентрации и температуры электролита выбрать его электропроводность.

Учитывая размеры и формы обрабатываемой детали, выбранных или назначенных режимов обработки провести необходимые расчеты:

скорость анодного растворения,

величину технологического тока, плотность тока,

минимально необходимую скорость течения электролита,

необходимый перепад давления при перемещении электролита в зазоре,

определить расход электролита,

рассчитать размеры формообразующей части электрода инструмента,

площадь сечения токоподвода.

1.1 Расчёт электрохимического эквивалента обрабатываемого материала ЖС-26У

При электрическом разложении различных электролитов одним и тем же количеством электричества содержание полученных на электродах продуктов химической реакции пропорционально их химическим эквивалентам.

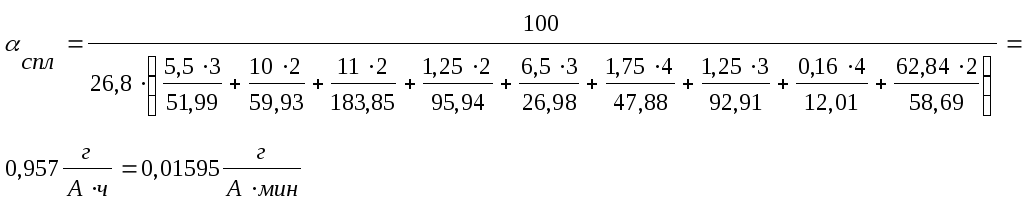

Электрохимический эквивалент сплава рассчитывается по формуле [4, с.11]:

(1.1)

(1.1)

где: xi – процентное содержание химического элемента в сплаве (табл. 1.1);

zi – степень окисления химического элемента в сплаве (табл. 1.1);

Аi – атомная масса химического элемента в сплаве (табл. 1.1);

F – число Фарадея (F=96500 Кл=26,8 A·ч).

При электрическом разложении различных электролитов одним и тем же количеством электричества содержание полученных на электродах продуктов химической реакции пропорционально их химическим эквивалентам.

Таблица 1.1 – Содержание химических элементов в сплаве.

|

Химический элемент |

Атомная масса элемента |

Валентность |

Процентное содержание |

|

Cr |

51,99 |

3 |

5,5% |

|

Сo |

59,93 |

2 |

10% |

|

W |

183,85 |

2 |

11% |

|

Mo |

95,94 |

2 |

1,25% |

|

Al |

26,98 |

3 |

6,5% |

|

Ti |

47,88 |

4 |

1,75% |

|

Nb |

92,91 |

3 |

1,25% |

|

C |

12,01 |

4 |

0,16% |

|

Ni |

58,69 |

2 |

62,84% |

Объемный электрохимический эквивалент сплава находится по формуле:

![]() (1.2)

(1.2)

где: γ– плотность сплава, γ = 8,567 г/см3 [2, c.73].

![]()

1.2 Электропроводность электролита χ

Из справочной литературы в зависимости от состава, концентраций и температуры электролита выберем удельная электропроводность:

![]() при T=240C [5, с. 43].

при T=240C [5, с. 43].

С ростом концентрации, вследствие увеличения кулоновского взаимодействия ионов между собой, электропроводность ионов уменьшается. Электропроводность более подвижных ионов с возрастанием концентрации убывает медленнее, чем электропроводность менее подвижных ионов.

Электропроводность ионов возрастает с увеличением их радиуса электропроводности ионов из-за понижения вязкости и десольватации (дегидратации).

1.3 Расчёт скорости анодного растворения

Для практических целей необходимо знать скорость анодного растворения, которая позволяет найти скорость подачи электрода-инструмента при изготовлении деталей.

Скорость анодного растворения определяется выражением [2, с.23]:

![]() (1.3)

(1.3)

где: η – выход по току материала заготовки η = 0,86;

![]() – объемный электрохимический эквивалент

сплава 1,86 мм;

– объемный электрохимический эквивалент

сплава 1,86 мм;

χ – удельная электропроводность электролита, χ = 0,01858См/мм;

ΔU – суммарная поляризация электродов, ΔU = 5 В [2, c.23];

![]() -

межэлектродный зазор 0,2 мм;

-

межэлектродный зазор 0,2 мм;

![]()

1.4 Расчёт величины технологического тока и плотности тока

Величина технологического тока рассчитывается по формуле;

![]() , [2, стр. 25] (1.4)

, [2, стр. 25] (1.4)

где: U – напряжение на зажимах источника тока 30 В;

ΔU – сумма анодного и катодного потенциалов 5 В;

S – площадь обрабатываемой поверхности мм2;

χ – удельная электропроводность раствора 0,01858 См/мм;

a – межэлектродный зазор 0,2 мм;

Площадь обрабатываемой поверхности рассчитывается:

![]()

Величина технологического тока:

![]()

Плотность тока определяется выражением:

![]() (1.5)

(1.5)

где: I – величина технологического тока, А;

S – площадь обрабатываемой поверхности, мм2.

![]()

1.5 Расчёт минимально необходимой скорости течения электролита

Для расчёта минимально необходимой скорости течения электролита следует определить скорость Vэ` электролита [1, с.100], которая могла бы обеспечить полный унос продуктов анодных и катодных реакций из указанного пространства, затем скорость Vэ`` [1, с.110], которая исключила бы в нём недопустимый перегрев электролита:

, (1.6)

, (1.6)

где: k – безразмерный коэффициент (k=4,64);

ν – кинематическая вязкость электролита в пределах диффузионного слоя, ν = 1,5 мм2/с [1, с.110];

l – длина обрабатываемой поверхности заготовки в направлении потока электролита;

ρ – плотность продуктов обработки, ρ = 2700 кг/м3 [1, с.110];

D – коэффициент диффузии, применяется в зависимости от концентрации электролита и его температуры, D = 1,3·10-3 мм2/с [1, с.110];

С – массовая концентрация продуктов обработки (Сa – в зазоре на аноде 0,95 [1, с.109];

Cвх – на входе в зазор в электролите 0,05 [1, с.109]

Так как в сечений ЭИ характер течения электролита равнонаправленный в расчетах примем длину обрабатываемой поверхности заготовки в направлений потока электролита наибольшей:

![]()

Расчёта минимальной необходимой скорости течения электролита:

Скорость, исключающая перегрев электролита, определяется следующим образом [7, c.111]:

![]() (1.7)

(1.7)

где: ΔT – допустимый нагрев электролита. Определяется точностью ЭХО. На практике ΔT = 5-10С. Для небольших по длине поверхностей принимается меньшее значение ΔT. Принято ΔT = 10С. [1, с.110];

ρэ – плотность электролита, ρэ = 1,06 г/см3 [1, с.107];

Сэ – теплоёмкость раствора электролита (Сэ = 4,18 Дж/гС) [1, с.110];

![]() .

.

Окончательно принимается большее из двух полученных значений скорости Vэ = 57,7 м/c.

1.6 Расчёт необходимого перепада давления при перемещении электролита в зазоре

Необходимый перепад давления при перемещении электролита в зазоре рассчитывается по формуле [2, с.21]:

![]() (1.8)

(1.8)

где: Vэ – средняя скорость потока электролита, м/с;

l – длина межэлектродного пространства, м;

g – ускорение свободного падения, g = 9,8 м/c2;

D – гидравлический диаметр, отношение учетверённого сечения канала Sк к его периметру П:

![]() (1.9)

(1.9)

Найдем гидравлический диаметр:

.

Подставив числовые значения в формулу (1.8), получим:

![]()

1.7 Определение расхода электролита

Напор, создаваемый агрегатом прокачки электролита (насосом, например), должен компенсировать не только перепад давления в межэлектродном пространстве ΔP, но и потери давления в подводящей магистрали и на выходе из рабочей зоны (противодавление электролита).

Расход электролита определяется выражением [2, с.21]:

![]() , (1.10)

, (1.10)

где

![]() -

коэффициент расхода (для плоской щели

-

коэффициент расхода (для плоской щели

![]() =0,66-0,8);

=0,66-0,8);

![]()

1.8 Размеры формообразующей части электрода-инструмента

Для обеспечения постоянной формы сечения межэлектродного пространства рабочая часть электрода-инструмента имеет только токопроводящий буртик высотой h, остальная часть покрыта электроизоляционным слоем (рис 1.2).

Торцевой межэлектродный зазор задан в исходных данных aT=а=0,2 мм.

Рисунок 1.2 – Эскиз электрод-инструмента

1–ЭИ, 2–диэлектрическое покрытие, 3–бурт.

Отверстие диаметром D=A=33 мм;

Высота токопроводящего буртика определяется по формуле [3]:

![]() (1.11)

(1.11)

Боковой зазор находится следующим образом:

![]() (1.12)

(1.12)

Длиновые размеры сечения ЭИ рассчитываются по формуле [3]:

![]() (1.13)

(1.13)

![]()

Ширина электрод-инструмента [3]:

![]() (1.14)

(1.14)

Диаметр отверстия для подачи электролита находится из формулы [3]:

![]() (1.15)

(1.15)

Принимаем d=5 мм.

Длина рабочей части электрод-инструмента [3]:

![]() (1.18)

(1.18)

где νл – относительный износ электрод-инструмента, % (νл = 5,6 %):

![]() .

.

1.9 Площадь сечения токоподвода

Площадь сечения токоподвода рассчитывается из условия прохождения

по нему тока с предельной плотностью Jп :

![]() , [1, с. 154] (1.15)

, [1, с. 154] (1.15)

где: IТ – величина технологического тока, А;

Jп – плотность тока, для медных токоподводов без охлаждения Jп = 1...2 А/мм2, принимаем Jп=2 А/мм2, [1, с. 154]

![]() .

.

1.10 Вывод

Электрохимический метод позволяет обрабатывать заготовки из токопроводящих материалов с высокими механическими свойствами, которые трудно или практически невозможно обрабатывать другими методами. Кроме этого, метод дает возможность получать самые сложные поверхности.

Для электрохимической обработки материала ЖС-26У с использованием электролита 15% NaCl, получен следующий режим обработки:

- скорость анодного растворения,

![]() ;

;

- величина технологического тока, IT= 2190А;

- плотность тока, i =

![]() ;

;

- минимально необходимая скорость

электролита, υэ=

![]() ;

;

- необходимый перепад давления, ΔР=37,2 Па;

- расход электролита, Qэ=

![]() ;

;

- площадь сечения токоподвода, ST=

![]() .

.