- •Пояснительная записка

- •1. Теоретические основы электрохимической обработки материалов

- •1.1. Расчёт электрохимического эквивалента обрабатываемого материала.

- •1.2. Электропроводность рабочей жидкости.

- •1.4 Расчёт величины технологического тока и плотности тока

- •1.5 Расчёт минимально необходимой скорости течения электролита

- •1.6 Расчёт необходимого перепада давления при перемещении электролита в зазоре

- •1.7 Расчёт расхода электролита

- •1.8 Расчёт размеров формообразующей части электрода-инструмента

- •1.9. Расчёт площади сечения токоподвода:

- •2. Обработка материалов концентрированными источниками нагрева

- •2.1. Сущность процесса лазерного термоупрочнения.

- •2.2. Обрабатываемый материал – сталь 40х.

- •2.3. Расчёт параметров обработки

- •2.4. Построение кривых термического цикла

- •2.5. Построение зависимости времени пребывания выше температуры закалки по глубине от параметров обработки

- •2.6. Построение зависимостей изменения глубины зон проплавления, закалки и отпуска в зависимости от параметров обработки

- •3. Физико-химические процессы на поверхности твёрдого тела при вакуумной ионно-плазменной обработке

- •3.1 Расчёт ионного тока насыщения

- •3.2 Расчёт толщины двойного слоя, определяемой дебаевским радиусом

- •3.3 Расчёт потоков ионов металла и молекулярного газа в произвольной

- •3.4 Расчёт энергии, выделяемой на поверхности конденсации за

- •3.5 Расчёт количества газа, вступившего в реакцию с металлом nx

- •3.6 Расчёт содержания неметалла Cx в соединении

- •3.7 Расчёт порогового значения потенциала подложки Uпкр

- •Список литературы

2.2. Обрабатываемый материал – сталь 40х.

Сталь 40Х – конструкционная легированная сталь с содержанием углерода 0,4 % и менее 1,5% хрома. Трудно свариваемая, для получения качественных сварных соединений требуется дополнительные операции. Сталь 40Х склонна к отпускной хрупкости.

Теплофизические свойства обрабатываемого материала:

Температура плавления – 1500 оС;

Температура закалки – 860 оС;

Температура отпуска – 500 оС

Температура критических точек:

Ас1 = 743 оС;

Ас3( Аcm) = 815 оС;

Аr1 = 693 оС;

Mn = 325 оС;

Плотность – 7,82 г/см3;

Удельная теплоемкость – 0,17 кал/г∙град;

Коэффициент теплопроводности - 0,06 кал/см∙с∙град.

2.3. Расчёт параметров обработки

Для решения данной тепловой задачи используется модель мгновенного сосредоточенного точечного источника тепла, выделившегося на поверхности полупространства (рис. 3.1).

Рис. 2.1. Схема мгновенного сосредоточенного точечного источника тепла на поверхности полупространства

Процесс

распространения теплоты Q мгновенного

сосредоточенного источника,

выделившегося на поверхности

полупространства в точке А (рис. 2.1),

выражается следующим уравнением

Процесс

распространения теплоты Q мгновенного

сосредоточенного источника,

выделившегося на поверхности

полупространства в точке А (рис. 2.1),

выражается следующим уравнением

,

[5, стр. 81] (2.1)

,

[5, стр. 81] (2.1)

где ![]() – величина

тепла, выделяемого источником;

– величина

тепла, выделяемого источником;

а – коэффициент температуропроводности материала детали;

с – удельная теплоёмкость;

![]() -

плотность материала;

-

плотность материала;

![]() –

время, отсчитываемое от момента действия

источника;

–

время, отсчитываемое от момента действия

источника;

R - расстояние от точки приложения источника до точки А, в которой рассчитывается температура :

![]() [5,

стр. 81] (2.2)

[5,

стр. 81] (2.2)

Коэффициент температуропроводности материала детали :

![]() [5, стр. 81] (2.3)

[5, стр. 81] (2.3)

где ![]() –

коэффициент теплопроводности материала

детали

–

коэффициент теплопроводности материала

детали

![]()

Зоны лазерного воздействия приведены на рис. 2.2.

Рис. 2.2. Зоны проплавления, закалки и отпуска в поперечном разрезе слоя детали:

R1 – зона проплавления.; R2 – зона закалки; R3–зона отпуска

2.4. Построение кривых термического цикла

Рис. 2.3. Кривые термического цикла при Wи = 10 Дж

R=0

|

t, с |

0 |

0.04 |

0.08 |

0.12 |

0.16 |

0.2 |

|

T, °C |

∞ |

1050 |

390 |

200 |

150 |

100 |

R=0,056см

|

t, с |

0,005 |

0.01 |

0.04 |

0.08 |

0.16 |

0.2 |

|

T, °C |

1200 |

1500 |

705 |

305 |

163 |

97 |

R=0,066 см

|

t, с |

0.005 |

0.019 |

0.04 |

0.08 |

0,14 |

0.2 |

|

T, °C |

756 |

860 |

590 |

290 |

170 |

95 |

R=0,08см

|

t, с |

0.005 |

0.024 |

0.06 |

0.1 |

0.16 |

0.2 |

|

T, °C |

87 |

500 |

320 |

197 |

159 |

90 |

Полученные данные из графиков сводим в таблицу 2.1

Таблица 2.1

|

R, cм |

0 |

0.056 |

0.066 |

0.08 |

|

Tm, °C |

∞ |

1500 |

860 |

500 |

|

tm, c |

0 |

0.018 |

0.021 |

0.032 |

|

wохл., °C/c |

19,2 |

28,1 |

10,9 |

|

Рис.2.4

Кривые термического цикла при Wи

= 20 Дж

Рис.2.4

Кривые термического цикла при Wи

= 20 Дж

R=0

|

t, с |

0 |

0.06 |

0.08 |

0.12 |

0.16 |

0.2 |

|

T, °C |

∞ |

1185 |

780 |

404 |

290 |

200 |

R=0,0707 см

|

t, с |

0.01 |

0.02 |

0.06 |

0.1 |

0.16 |

0.2 |

|

T, °C |

1300 |

1505 |

750 |

400 |

220 |

180 |

R=0,085 см

|

t, с |

0.02 |

0.03 |

0.06 |

0.1 |

0,16 |

0.2 |

|

T, °C |

800 |

855 |

600 |

370 |

210 |

170 |

R=0,102cм

|

t, с |

0.02 |

0.04 |

0.06 |

0.1 |

0.16 |

0.2 |

|

T, °C |

360 |

505 |

430 |

310 |

185 |

167 |

Полученные данные из графиков сводим в таблицу 2.2

Таблица 2.2

|

R, cм |

0 |

0.0707 |

0.085 |

0.102 |

|

Tm, °C |

∞ |

1505 |

855 |

505 |

|

tm, c |

0 |

0.04 |

0.06 |

0.058 |

|

wохл., °C/c |

22,7 |

17,1 |

7,1 |

- |

Рис. 2.5. Кривые термического цикла при Wи = 30 Дж

R=0

|

t, с |

0 |

0.08 |

0.12 |

0.14 |

0.16 |

0.2 |

|

T, °C |

∞ |

1130 |

608 |

505 |

400 |

300 |

R=0,081см

|

t, с |

0.01 |

0.022 |

0.06 |

0.1 |

0.16 |

0.2 |

|

T, °C |

800 |

1508 |

960 |

580 |

340 |

200 |

R=0,098 см

|

t, с |

0.02 |

0.037 |

0.06 |

0.1 |

0,16 |

0.2 |

|

T, °C |

630 |

850 |

720 |

495 |

300 |

198 |

R=0,117см

|

t, с |

0.02 |

0.048 |

0.1 |

0.14 |

0.16 |

0.2 |

|

T, °C |

200 |

504 |

395 |

290 |

275 |

195 |

Полученные данные из графиков сводим в таблицу 2.3

Таблица 2.3.

|

R, cм |

0 |

0.081 |

0.098 |

0.117 |

|

Tm, °C |

∞ |

1508 |

850 |

504 |

|

tm, c |

0 |

0,032 |

0,043 |

0,07 |

|

wохл., °C/c |

14,6 |

14,2 |

4,8 |

- |

Рис. 2.6. Кривые термического цикла при Wи = 40 Дж

R=0

|

t, с |

0 |

0.1 |

0.12 |

0.14 |

0.16 |

0.2 |

|

T, °C |

∞ |

1095 |

800 |

650 |

520 |

395 |

R=0,0889cм

|

t, с |

0.02 |

0.03 |

0.06 |

0.1 |

0.14 |

0.2 |

|

T, °C |

1290 |

1507 |

1100 |

700 |

497 |

350 |

R=0,108 см

|

t, с |

0.02 |

0.048 |

0.08 |

0.12 |

0,16 |

0.2 |

|

T, °C |

490 |

840 |

670 |

490 |

370 |

286 |

R=0,128 см

|

t, с |

0.04 |

0.06 |

0.1 |

0.12 |

0.16 |

0.2 |

|

T, °C |

420 |

510 |

420 |

390 |

300 |

235 |

Полученные данные из графиков сводим в таблицу 2.4

Таблица 2.4.

|

R, cм |

0 |

0.0889 |

0.108 |

0.128 |

|

Tm, °C |

∞ |

1507 |

840 |

510 |

|

tm, c |

0 |

0,04 |

0,051 |

0,082 |

|

wохл., °C/c |

14,7 |

11,7 |

4,3 |

- |

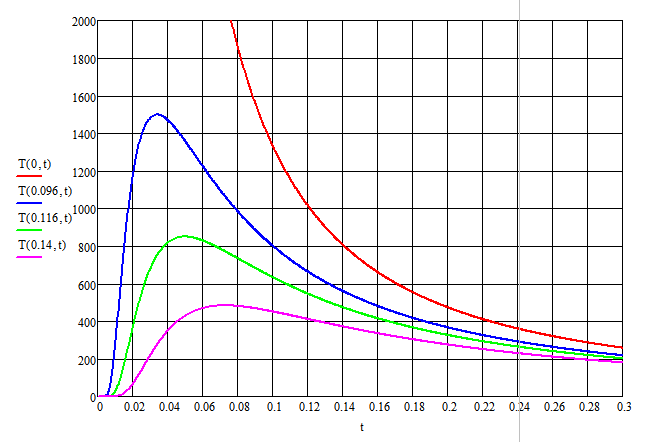

Рис. 2.7. Кривые термического цикла при Wи = 50 Дж

R=0

|

t, с |

0 |

0.1 |

0.12 |

0.14 |

0.16 |

0.2 |

|

T, °C |

∞ |

1380 |

1000 |

800 |

680 |

490 |

R=0,096см

|

t, с |

0.02 |

0.038 |

0.08 |

0.12 |

0.16 |

0.2 |

|

T, °C |

1200 |

1505 |

1000 |

690 |

500 |

380 |

R=0,116 см

|

t, с |

0.04 |

0.055 |

0.08 |

0.12 |

0,16 |

0.2 |

|

T, °C |

800 |

840 |

750 |

580 |

410 |

380 |

R=0,14см

|

t, с |

0.04 |

0.07 |

0.1 |

0.12 |

0.16 |

0.2 |

|

T, °C |

385 |

495 |

420 |

402 |

380 |

365 |

Полученные данные из графиков сводим в таблицу 2.5.

Таблица 2.5.

|

R, cм |

0 |

0.096 |

0.116 |

0.14 |

|

Tm, °C |

∞ |

1505 |

840 |

495 |

|

tm, c |

0 |

0,043 |

0,064 |

0,09 |

|

wохл., °C/c |

17,9 |

10,01 |

3,1 |

- |

Анализируя полученные зависимости следует отметить, что с увеличением энергии теплового источника увеличивается время достижения максимальной температуры, увеличивается время роста зерна.