- •Пояснительная записка

- •1. Теоретические основы электрохимической обработки материалов

- •1.1. Расчёт электрохимического эквивалента обрабатываемого материала.

- •1.2. Электропроводность рабочей жидкости.

- •1.4 Расчёт величины технологического тока и плотности тока

- •1.5 Расчёт минимально необходимой скорости течения электролита

- •1.6 Расчёт необходимого перепада давления при перемещении электролита в зазоре

- •1.7 Расчёт расхода электролита

- •1.8 Расчёт размеров формообразующей части электрода-инструмента

- •1.9. Расчёт площади сечения токоподвода:

- •2. Обработка материалов концентрированными источниками нагрева

- •2.1. Сущность процесса лазерного термоупрочнения.

- •2.2. Обрабатываемый материал – сталь 40х.

- •2.3. Расчёт параметров обработки

- •2.4. Построение кривых термического цикла

- •2.5. Построение зависимости времени пребывания выше температуры закалки по глубине от параметров обработки

- •2.6. Построение зависимостей изменения глубины зон проплавления, закалки и отпуска в зависимости от параметров обработки

- •3. Физико-химические процессы на поверхности твёрдого тела при вакуумной ионно-плазменной обработке

- •3.1 Расчёт ионного тока насыщения

- •3.2 Расчёт толщины двойного слоя, определяемой дебаевским радиусом

- •3.3 Расчёт потоков ионов металла и молекулярного газа в произвольной

- •3.4 Расчёт энергии, выделяемой на поверхности конденсации за

- •3.5 Расчёт количества газа, вступившего в реакцию с металлом nx

- •3.6 Расчёт содержания неметалла Cx в соединении

- •3.7 Расчёт порогового значения потенциала подложки Uпкр

- •Список литературы

1.5 Расчёт минимально необходимой скорости течения электролита

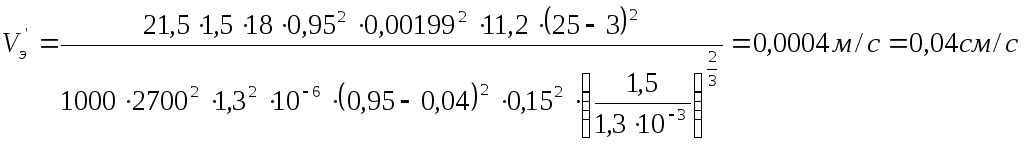

Для расчёта минимально необходимой скорости течения электролита следует определить скорость Vэ’ электролита, которая могла бы обеспечить полный унос продуктов анодных и катодных реакций из указанного пространства, затем скорость Vэ’', которая исключила бы в нём недопустимый перегрев электролита.

,

[1, стр. 20] (1.6)

,

[1, стр. 20] (1.6)

где ν – кинематическая вязкость электролита в пределах диффузионного слоя, мм2/с (ν = 1,5 мм2/с) [1, стр. 20];

l

– длина

обрабатываемой поверхности заготовки

в направлении потока электролита, мм

(![]() );

);

ρ – плотность продуктов обработки, кг/м3 (ρ = 2700 кг/м3) [1, стр. 20];

D – коэффициент диффузии, применяется в зависимости от концентрации электролита и его температуры, мм2/с (D = 1,3·10-3 мм2/с) [1, стр. 20];

С – массовая концентрация продуктов обработки (Сa – в зазоре на аноде 0,95, Cвх – на входе в зазор в электролите 0,04, [1, стр. 20]).

Скорость, исключающая перегрев электролита, определяется следующим образом

![]() ,

[1, стр. 21] (1.7)

,

[1, стр. 21] (1.7)

где l

– длина обрабатываемой поверхности в

направлении течения электролита, см

где l

– длина обрабатываемой поверхности в

направлении течения электролита, см

ΔT – допустимый нагрев электролита. Определяется точностью ЭХО. На практике ΔT = 5-10°С. Для небольших по длине поверхностей принимается меньшее значение ΔT. Примем ΔT = 5°С [1, стр. 21];

ρэ – плотность электролита, г/см3 (ρэ = 1,13 г/см3) [1, стр. 21];

Сэ – теплоёмкость раствора электролита (Сэ = 4,18 Дж/г·°С) [1, стр.21].

![]()

Окончательно принимаем большее из двух полученных значений скорости Vэ = 1,5 м/c.

1.6 Расчёт необходимого перепада давления при перемещении электролита в зазоре

Необходимый перепад давления при перемещении электролита в зазоре рассчитывается по формуле

![]() ,

[1, стр. 21] (1.8)

,

[1, стр. 21] (1.8)

где Vэ – средняя скорость потока электролита, м/с;

l

– длина межэлектродного пространства,

мм; (![]() )

)

g – ускорение свободного падения, 9,8 м/c2;

D – гидравлический диаметр – отношение учетверённого сечения канала S к его периметру П;

[1,

стр. 21]

[1,

стр. 21]

![]()

1.7 Расчёт расхода электролита

Напор,

создаваемый агрегатом прокачки

электролита (насосом, например), должен

компенсировать не только перепад

давления в межэлектродном пространстве

ΔP,

но и потери давления в подводящей

магистрали и на выходе из рабочей зоны

(противодавление электролита).

Напор,

создаваемый агрегатом прокачки

электролита (насосом, например), должен

компенсировать не только перепад

давления в межэлектродном пространстве

ΔP,

но и потери давления в подводящей

магистрали и на выходе из рабочей зоны

(противодавление электролита).

Расход электролита определяется выражением

![]() ,

[1, стр. 21] (1.9)

,

[1, стр. 21] (1.9)

где μ – коэффициент расхода (для плоской щели μ = 0,66), [1, стр. 21].

![]() .

.

1.8 Расчёт размеров формообразующей части электрода-инструмента

Для обеспечения постоянной формы сечения межэлектродного пространства рабочая часть электрода-инструмента имеет токопроводящий буртик высотой h, остальная часть покрыта электроизоляционным слоем.

Высота токопроводящего буртика определяется по формуле

![]() (1.10)

(1.10)

где ![]() - торцевой межэлектродный зазор,

- торцевой межэлектродный зазор,

Рис. 1.2 Эскиз электрод-инструмента

где 1-обрабатываемая заготовка;

2-токопроводящая часть инструмента;

3- направление подачи электролита;

4-дроссельная шайба.

![]()

![]()

Тогда

![]() .

.

Боковой зазор определяется по формуле:

![]() ;

;

![]()

Длиновые

размеры сечения электрода-инструмента

рассчитываются:

Длиновые

размеры сечения электрода-инструмента

рассчитываются:

![]()