ТКМ + / Зачет / TKM_OTVETY / литье

.docxЛитье в постоянные формы

Наиболее распространенным видом постоянных форм являются кокили — металлические формы.

При литье в кокили получают отливки более точные, чем при литье в песчаные или стержневые формы. Качество металла при таком способе получается высоким. Структура его — мелкокристаллическая. Последнее обстоятельство обусловлено быстрым остыванием металла в металлической форме.

В кокилях льют чаще всего детали из цветных сплавов, однако при значительных программах выпуска в металлических формах отливают и детали из черных металлов.

Сущность

Сущность способа состоит в получении отливок путём заливки расплавленного металла в металлическую форму, называемую кокилем. По конструкции эти формы могут быть неразъёмными и разъёмными. Неразъёмные кокили применяют для получения отливок сравнительно простой конфигурации, которые можно удалять без разъёма формы. Чаще всего используются разъёмные кокили, состоящие из двух и более частей. В таких кокилях можно получать более сложные и крупные отливки.

Особенностью производства отливок из стали литьем в кокиль является более высокая (по сравнению с другими сплавами) температура заливки. Это уменьшает стойкость кокиля по числу заливок, а также обусловливает необходимость использования для защиты рабочих поверхностей кокиля толстых и термостойких покрытий.

Линейная усадка углеродистой стали примерно 2 %, она может протекать с учетом размеров и конструкции отливки в затрудненных или незатрудненных условиях, а также изменять свое значение в пределах 1,3—2,3% в зависимости от температуры ее заливки и других причин.

Поэтому для получения отливки заданных размеров необходимо максимально точно учитывать процент усадки литейного сплава, увеличение размеров кокиля от нагрева, а также толщину защитного покрытия. Последнее всегда уменьшает наружные размеры отливки на свою толщину.

Температура (табл. 8.4) заливаемого расплава должна быть достаточной для получения в кокиле отливки без недолива и неспаев. Завышенная температура ускоряет разрушение кокиля и способствует получению отливки с повышенным газосодержанием, усадочными дефектами и ликвацией.

Центробежное литье – способ производства фасонных изделий с формой тел вращения, преимущественно при крупносерийном их изготовлении.Металл заливают во вращающуюся форму. Под действием центробежных сил он прижимается к боковым стенкам формы и затвердевает, образуя отливку.

Центробежные силы, воздействующие на металл в момент заполнения формы, кристаллизации и охлаждения отливок, способствуют получению мелкозернистой структуры, увеличению плотности отливок, повышению механических свойств металла.

Рис. 3.1. Схемы центробежного литья:

а - с вертикальной осью вращения - этот способ применяют для получения отливок небольшой высоты: короткие втулки, кольца, фланцы и т.д.

б - с горизонтальной осью вращения - этим способом получают водопроводные и канализационные трубы, заготовки гильз цилиндров, облицовки судовых валов.

Достоинства: получают плотные отливки, отсутствие литниковой системы, уменьшение шлаковых раковин и газовых пор, возможность получить тонкостенные отливки, процесс может быть автоматизирован.

Недостатки: необходимы специальные машины, необходимо точное дозирование металла для получения нужного размера отливки, возникновение ликвации за счёт различного удельного веса составляющих отливки, возможность появления продольных и поперечных трещин.

Литье под давлением -наиболее производительный способ изготовления относительно небольших отливок из цветных сплавов и пластмасс с высокой точностью по размерам и чистотой поверхности. Расплавленный металл заполняет пресс-форму под давлением поршня до 300 Мпа, быстро затвердевает и образует отливку. Затем пресс-форма раскрывается, готовая отливка удаляется толкателем. Наибольшее распространение получили поршневые машины с холодными (горизонтальными и вертикальными), а также горячими камерами прессования. Литьё под давлением используется в основном для получения отливок из цинковых, алюминиевых и медных сплавов, а также из стали, титана, сплавов на основе олова и свинца.

Преимущества: высокая производительность, получение отливок сложной формы (стенка до 0,8 мм.), автоматизация и механизация процесса.

Недостатки: высокая стоимость пресс-формы, возможность образования газовых раковин, ограниченная масса отливаемых деталей до 50 кг.

Кроме вышеперечисленных способов литья существуют: полунепрерывное литье, литье выжиманием, литье вакуумным всасыванием.

электрошлаковое литье заготовок

Электрошлаковое литье

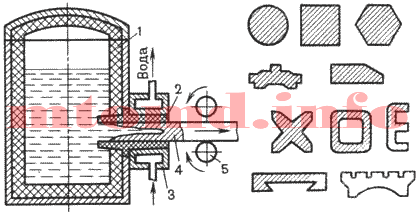

Сущность процесса электрошлакового литья заключается в переплаве расходуемого электрода в водоохлаждаемой металлической форме (кристаллизаторе). При этом операции расплавления металла, его заливка и выдержка отливки в форме совмещены по месту и времени. Схема изготовления отливок электрошлаковым литьем представлена на рисунке 1.

Рисунок 1 — Электрошлаковое литье схема

В качестве расходуемого электрода используется прокат. В кристаллизатор 6 заливают расплавленный шлак 4 (фторид кальция или смесь на его основе), обладающий высоким электросопротивлением. При пропускании тока через электрод 7 и затравку 1 выделяется значительное количество теплоты, и шлаковые ванна нагревается до 1700о C, происходит оплавление электрода. Капли расплавленного металла проходят через расплавленный шлак и образуют под ним металлическую ванну 3. Она в водоохлаждаемой форме затвердевает последовательно, образуя плотную без усадочных дефектов отливку 2. Внутренняя полость образуется металлической вставкой 5.

Расплавленный шлак способствует удалению кислорода, снижению содержания серы и неметаллических включений, поэтому получают отливки с высокими механическими и эксплуатационными свойствами.

Изготавливаются отливки ответственного назначения массой до 300 тонн: корпусы клапанов и задвижек атомных и тепловых электростанций, коленчатые валы судовых двигателей, корпусы сосудов сверхвысокого давления, роторы турбогенераторов.

Непрерывное литье заготовок

При непрерывном литье (рисунок 2) расплавленный металл из металлоприемника 1 через графитовую насадку 2 поступает в водоохлаждаемый кристаллизатор 3 и затвердевает в виде отливки 4, которая вытягивается специальным устройством 5. Длинные отливки разрезают на заготовки требуемой длины.

Рисунок 2 — Схема непрерывного литья и разновидности получаемых отливок

Используют

при получении отливок с параллельными

образующими из чугуна,

медных (бронза, латунь), алюминиевых сплавов.

Отливки не имеют неметаллических

включений, усадочных раковин и пористости,

благодаря созданию направленного

затвердевания отливок.

Используют

при получении отливок с параллельными

образующими из чугуна,

медных (бронза, латунь), алюминиевых сплавов.

Отливки не имеют неметаллических

включений, усадочных раковин и пористости,

благодаря созданию направленного

затвердевания отливок.

основы технологии формообразования отливок из черных и цветных металлов

Основы технологии формообразования отливок из черных и цветных металлов: литье, пластическое деформирование, спекание.

пластическое деформирование-

Выбор способа литья. Принципы выбора способа изготовления и конструирования отливок. Составление алгоритма выбора способа изготовления отливки с учетом конструкции детали (степень сложности формы, масса, габаритные размеры), литейных свойств заданного сплава, серийности производства, требований к изделию по физико-механическим свойствам и условиям работы, а также с учетом технологических возможностей способа получения отливок требуемого качества. Правила разработки чертежа отливки и литейной формы в сборе. Расчленение сложной детали на простые технологические отливки. Использование комбинированных методов изготовления изделий (непрерывное литье и прокатка, литье и прессование и др.). Способы обеспечения качества отливок. Основные технико-экономические показатели способов литья. Области применения. Проблемы экологии и техники безопасности производства.