- •Углеродли

- •Синергетические

- •• Под самоорганизацией в синергетике понимаются

- •• Раствор 1:

- ••Раствор 1:

- •Синергетика

- •концепция

- •Синергетические эффекты, возникающие в композитах благодаря волокнистой структуре

- •Особенности волокнистой структу

- •Синергетические эффекты, возникающие в композитах благодаря волокнистой структуре

- •Особенности волокнистой структу

- •Особенности волокнистой структу

- •Синергетические эффекты, возникающие в композитах благодаря

- •Синергетические эффекты, возникающие в композитах благодаря

- •Синергетические эффекты в катализе с участием углеродных волокон

- •Синергетические эффекты Синергетические эффекты в катализе с участием

- •Удаление

- •ОСТАТОЧНОЕ СОДЕРЖАНИЕ СО В ЦИРКУЛЯЦИОННОЙ24

- •Активность нанокатализаторов с различными средними размерами палладийсодержащих частиц в низкотемпературном окислении СО

- •СОВРЕМЕННЫЕ МЕТОДЫ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ

- •ТЕМПЛАТНЫЕ МЕТОДЫ СИНТЕЗА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ

- •Модификации

ОСТАТОЧНОЕ СОДЕРЖАНИЕ СО В ЦИРКУЛЯЦИОННОЙ24

КАМЕРЕ В ПРИСУТСТВИИ НАНОКАТАЛИЗАТОРОВ НА РАЗЛИЧНЫХ НОСИТЕЛЯХ.

АКТИВНОСТЬ (A) – МАКСИМАЛЬНО ПРОЯВЛЯЕМАЯ АКТИВНОСТЬ, ИЗМЕРЕННАЯ В ПРОТОЧНОМ РЕЖИМЕ. ИСХОДНОЕ СОДЕРЖАНИЕ СО

Носитель нанокатализатора |

Средний размер |

СОЕ, мг/г |

А* 105моль/л*с*г |

Остаточное содерж.СО, |

|

|

наночастиц, нм |

|

|

мг/м3 |

|

Окись хрома |

|

|

21,2 |

0.2 |

|

Окись алюминия |

|

|

2.4 |

18.6 |

|

Алюмосиликат |

|

|

6,2 |

4.6 |

|

Алюмохром |

620 |

|

17.8 |

12.2 |

|

Полипропиленовые |

0.02 |

0.2 |

4.4 |

||

волокна |

|

||||

800 |

4,25 |

0,2 |

18.0 |

||

Углеродные волокна |

|||||

Углеродные волокна |

2100 |

25 |

0,7 |

12.7 |

|

Углеродные волокна |

480 |

120 |

1,4 |

22.2 |

|

Углеродные волокна |

420 |

180 |

2,6 |

16.6 |

|

Углеродные волокна |

600 |

275 |

2,8 |

0.200 |

|

Углеродные волокна |

10 |

450 |

3,8 |

0.120 |

|

Углеродные волокна |

40 |

480 |

4,2 |

0.120 |

|

Углеродные волокна |

70 |

480 |

8.6 |

0.040 |

|

Углеродные волокна |

120 |

480 |

12.1 |

<0.001 |

|

Углеродные волокна |

1220 |

480 |

19.9 |

<0.001 |

|

Углеродные волокна |

530 |

480 |

27.2 |

<0.001 |

ЗНАЧЕНИЕ ПОЛИМЕРНОЙ ПОДЛОЖКИ ДЛЯ ИСЧЕРПЫВАЮЩЕГО УДАЛЕНИЯ СО

Активность нанокатализаторов с различными средними размерами палладийсодержащих частиц в низкотемпературном окислении СО

100%

80% |

Содержание фракций с размерами, нм |

|

<10 nm |

||

|

||

60% |

10-100 |

|

40% |

nm |

|

100- |

||

20% |

1000 nm |

0% 1.4 1.6 2.44.099999999999999653.2. 6 12.3 27.5

Активность * 100, ммоль/лгс

26

Микрофотография активированного углеродного волокна, полученного карбонизацией мтилона [2], с нанесенным палладием. Увеличение 500000.

27

|

28 |

Производственные |

|

испытания |

|

Испытания проводились на макетах – жилых |

|

гермозамкнутых объектах объемом от 27 до 300 м3. Такие |

|

испытания проводились и до изобретения |

|

нанокатализаторов. Внутри макетов размещались жилые |

|

отсеки, где проживали несколько добровольцев |

|

продолжительное время – от 5 дней до полутора лет. |

|

Периодически контролировалось |

|

содержание токсинов в атмосфере. |

|

Определялись 546 веществ. |

|

Практически все вещества удавалось |

|

удалять пассивными системами до уровня |

|

ПДК, исключение составили только окись |

|

углерода и формальдегид. |

|

Последние удалось обезвредить только с |

Первое испытание с применением |

нанокатализаторов (такого названия еще не |

|

применением разработанных в НУУЗ |

было) проведены еще в 1987 г. Результаты |

(ТашГУ) нанокатализаторов. |

были признаны положительными: |

|

«результаты исследований позволяют |

|

рекомендовать каталитически активные |

|

материалы для доочистки атмосферы |

|

изделия ….» - гласит резолюция, п. 8. |

ЗНАЧЕНИЕ ПОЛИМЕРНОЙ ПОДЛОЖКИ ДЛЯ ИСЧЕРПЫВАЮЩЕГО УДАЛЕНИЯ СО |

|

29

•особенности влияния элементов структуры УВ, имеющих наноразмеры (менее 100 нм), на главные показатели качества углеволокнистых материалов (УВМ),

•модуль упругости

•прочность.

•значения этих характеристик можно варьировать в широких пределах

•изменениями технологических режимов.

30

ПРИНЦИПИАЛЬНАЯ СХЕМА ПРОИЗВОДСТВА УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ

Исходное |

Стадия термостабилизации волокна |

волокно |

|

|

(окисление) |

Окисленный полупродукт |

|

|

Карбонизованное и |

Стадия высокотемпературной обработки в графитированное волокно |

|

инертной среде |

|

Стадия изготовления углеродных |

|

тканей |

Углеродные тканые материалы |

|

(однонаправленные и |

|

равнопрочные) |

31

В процессе получения УВ происходит превращение полимерной структуры исходных волокон в углеграфитовую структуру.

•Основными элементами углеграфитовой структуры являются:

•фибриллы, наследуемые от ПАН-волокон,

•кристаллиты, имеющие размеры порядка нескольких нанометров,

•межкристаллитные аморфные прослойки.

Схема фибриллярной структуры УВ |

Электронно-микроскопический снимок |

|

тонкой структуры УВ |

32

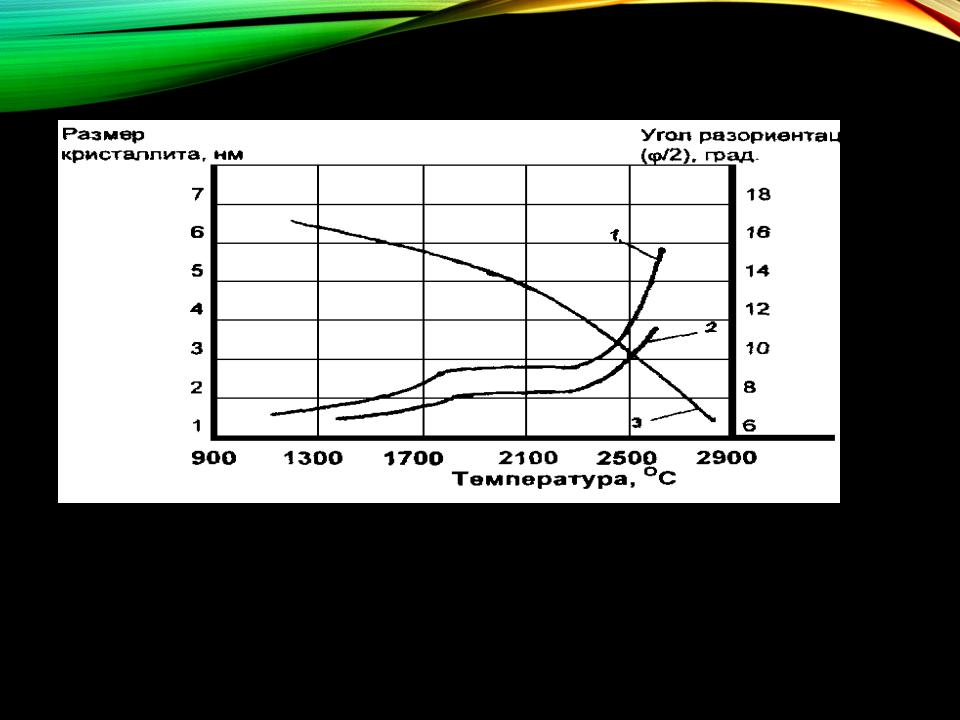

•Модуль упругости УВ

•зависит от размеров и ориентации кристаллитов,

•это позволяет отнести УВ к наноструктурованным материалам.

•С увеличением конечной температуры термообработки УВ

•растет размер кристаллитов и

•снижается угол их разориентации относительно оси волокна,

•т.е. увеличивается степень ориентации наноструктуры

33

Влияние температуры обработки окисленного ПАН-волокна на изменение параметров кристаллитов:

1 – длина кристаллита;

2 – толщина кристаллита;

3 – угол разориентации кристаллитов относительно оси волокна.

34

•Теоретический модуль упругости графитовой решетки

•в направлении параллельном плоскости слоя равен 960-1160 ГПа.

•В реально полученных УВ

•достигнуты значения модуля упругости 500-600 ГПа,

•это составляет примерно 50% от теоретически рассчитанного модуля упругости монокристалла графита.

•Такие высокие характеристики УВ можно объяснить высокой степенью

ориентации углеграфитовой структуры в волокне,

•является следствием

•высокой степени ориентации прекурсора и

•ее сохранением в ходе получения УВ,

•матричным механизмом этого процесса.

35

Модуль упругости есть функция степени графитации УВ, и потому изменяется с ростом конечной температуры обработки также как размеры кристаллитов.

Изменение прочности (кривая 1, σ) и модуля упругости (кривая 2, Е) с ростом конечной температуры обработки УВ (t).

36

•Расчет теоретической прочности графитовой структуры,

•проведен на основе зависимости энергии межатомного взаимодействия от расстояния между атомами,

•позволил оценить теоретическое значение прочности величиной 122 – 138 ГПа.

•реально достигнутые прочности УВ составляют 6 – 6,5 ГПа.

•Соотношения между теоретическими значениями и реально достигнутыми величинами составляют

•для модуля упругости более 50%,

•для прочности – 0,5%.

•Такое несоответствие объясняется влиянием на прочность УВ других факторов, кроме совершенства кристаллической структуры волокна.

37

•повышение модуля упругости УВ

•увеличивая конечную температуру термообработки.

•ведет к значительному увеличению материальных и энергозатрат.

•вводя в структуру волокна катализирующие процесс добавки,

•в частности, атомы бора.

39

|

|

|

|

|

|

|

40 |

|

|

ЛИНИЯ БОРНОЙ ПРОПИТКИ |

|

||||

|

|

|

|

9 |

1 |

1 |

1 |

|

|

|

|

|

0 |

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

Е1 |

Е3 |

Е2/2 Е2/1 |

|

|

|

8 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

1 |

|

|

|

15 |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1. |

Подающие вальцы |

9. Реактор нагрева подготовленной воды Е1 |

|

2. |

Подающий шпулярник |

10. |

Реактор хранения приготовленного пропиточного раствора Е3 |

3. |

Барка промывки |

11. Реактор приготовления пропиточного раствора Е2/1, Е2/2 |

|

4. |

Барка пропитки |

12. |

Устройство нагрева теплоносителя |

5. |

Сушилка |

13. |

Магистраль подачи деионизированной воды |

6. |

Приемные вальцы |

14. |

Магистраль подачи теплоносителя к оборудованию |

7. |

Приемная машина |

15. |

Магистраль подачи готового пропиточного раствора к |

8. |

Установка подготовки умягченной |

|

оборудованию |

|

и деионизированной воды |

|

|

41

•В интервале конечных температур термообработки 1200- 1400ºС происходит

•совершенствование углеграфитовой структуры

•рост прочности волокна.

•При дальнейшем нагреве

•реализуются ряд процессов, которые не позволяют расти прочности одновременно с ростом совершенства кристаллической структуры.

•Прежде всего из-за твердофазной природы процесса с увеличением размеров кристаллитов возрастает напряженность структуры.

•Одновременно в процессе графитации разрушаются межплоскостные связи.

•Оба этих процесса протекают в структурных элементах, имеющих наноразмеры.

42

•Кроме того, на прочность УВ оказывают значительное влияние макродефекты, переходящие в УВ из ПАН-волокна.

•Наличие таких дефектов подтверждается зависимостью прочности волокна от его размеров: диаметра и длины образца при испытаниях на растяжение.

•Размеры этих дефектов, как правило, превышают 500 нм.

43

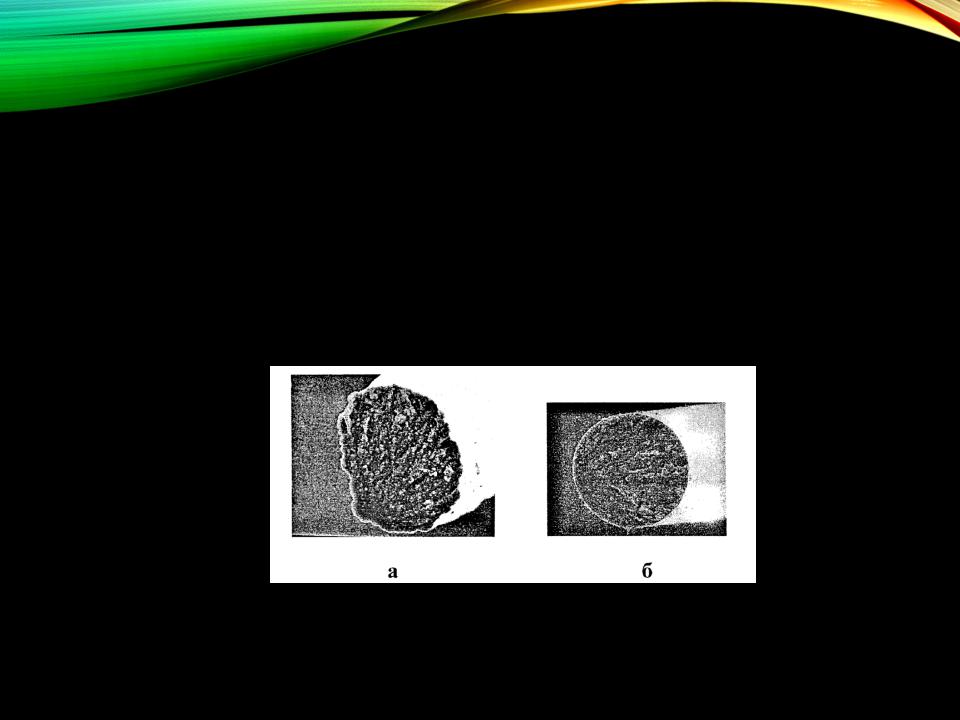

•На прочность УВ оказывает также влияние

•однородность и равномерность распределения структурных элементов в поперечном сечении волокна,

•подтверждается микрофотографиями волокон:

•марки Т-300 (а) с прочностью 3 ГПа

•марки Т-1000 (б) с прочностью 6 ГПа.

44

•обработка поверхности УВМ наночастицами

•0,5% водной суспензией модифицированных фуллеренов с общей формулой HО-[C]m–(OHSO3)k.

•В результате

•увеличились показатели прочности при разрыве в петле,

•растяжении микропластика элементарной нити на 6%,

•при снижении коэффициента вариации на 50%.

45

•Для контроля за развитием структурных элементов наноразмеров в УВ используются следующие методы структурных исследований:

•- электронная микроскопия в проходящем и отраженном пучках,

•позволяет определить наличие и наноразмеры структурных элементов УВ;

•- рентгенографический анализ,

•позволяет определить размеры и ориентацию кристаллитов в УВ относительно их оси,,

•также степень кристалличности волокна..

46

47

СОРБЦИОННЫЕ СВОЙСТВА УВМ

Термин «темплат» произошел от английского слова «template», означающего «шаблон», «образец», «модель», а соответствующее понятие «темплатный метод» описывает создание чего-либо по строго заданному шаблону.

Ни одна технологическая отрасль не обходится без использования шаблонов. Они применяются при литье, формовании и др.

48

СОРБЦИОННЫЕ СВОЙСТВА УВМ

Шаблоны нужны везде, где необходимо быстрое воспроизведение формы для массового производства изделий.

В нанотехнологиях использование шаблонов наиболее распространено в процессах нанолитографии и нанопечати.

Например, с применением специальных теневых шаблонов (масок) производится большинство микросхем и процессоров современных компьютеров, микро- и наноэлектромеханических систем

Активно разрабатываемый в настоящее время метод наноимпринта использует штамп с наноструктурированной поверхностью для создания периодического рельефа.

49

50

СОРБЦИОННЫЕ СВОЙСТВА УВМ

•В химической нанотехнологии темплаты используют для наследования формы кристаллитов или мицелл одних химических соединений другими.

•Так, например, можно создать неорганическую матрицу, повторяющую форму органических мицелл, белков или спиралей ДНК.

•Темплат в этом случае является центром, вокруг которого организуются основные структурные единицы требуемого вещества (молекулы или атомы).

•Первая документальная демонстрация темплатного синтеза относится еще к 1949 году:

•образованные в присутствии метилоранжа частицы силикагеля впоследствии селективно сорбировали его из смесей с другими красителями.

51

ЗАВИСИМОСТЬ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ ОТ ТТО

52

ТЕМПЛАТНЫЙ МЕТОД

С тех пор этот довольно простой и элегантный с химической точки зрения метод широко применялся для синтеза большого числа органических и неорганических материалов.

В современной химии темплаты используются для синтеза цеолитов и мезопористых соединений: в этом случае каркас матрицы формируется вокруг мицелл поверхностно-активных веществ, а удаление шаблона приводит к формированию упорядоченной пористой структуры.

Интересно, что и сами пористые структуры можно использовать в качестве шаблона для синтеза в них наночастиц

53

Классический способ получения углеродных наноматериалов на системах

металл/ углеродная подложка

! Практически весь спектр известных каталитических реакций

Например,

•Жидкофазное гидрирование

•Синтез Фишера-Тропша

•Дегидрирование

•Окислительное

карбонилирование

54

Проблема каталитического метода

!Очистка от побочных продуктов каталитической реакции

Например,

• углеродных нанотрубок различного диаметра

•Аморфного углерода