Общие принципы конструирования

.pdf

МР (а) состоит из электродвигателя 1 и преобразователя движения (ПД)(редуктора) 2, имеющего стыковочную поверхность 3 с отверстиями для крепления к ней ЭД винтами и болтами. Вал 5 ЭД вставляют во входной вал редуктора и закрепляют шпонкой 6.

Одноступенчатый червячный МР (б) состоит из ЭД 1 и червячного ПД 2, соединенных в общий корпус винтами 3. Вал 4 ЭД и ПД единый.

Часто в МР используют асинхронные двигатели с коротко-замкнутым ротором и регулируемым преобразователем частоты вращения вала, однофазные двигатели и двигатели постоянного тока. В качестве преобразователей движения используют: зубчатые цилиндрические и конические, червячные, планетарные, волновые, винтовые передачи.

11. Типы вариаторов, используемых в мотор-редукторах

Типы вариаторов, используемых в мотор-редукторах. Во многих случаях скорость вращения выходного вала мотор-редуктора д/б изменяемой. Реализовать это требование возможно применением механических вариаторов, позволяющих регулировать скорость вращения, либо применением электронных устройств, изменяющих скорость вращения ЭД. Каждый из указанных способов имеет свои преимущества и недостатки, и применяют их в зависимости от тех конструктивных и технологических задач, которые необходимо решать. Н-р, если требуется повысить передаваемый момент на выходном валу мотор-редуктора, то целесообразно применять конструкцию мотор-редуктора с механическим вариатором скорости. Если же необходимо расширить диапазон регулирования скорости либо сохранить min габариты и массу мотор-редуктора, то предпочтительны частотные преобразователи скорости.

В мотор-редукторах м/б использованы различные типы вариаторов: лобовые (а), конусные (б), шаровые (в), торовые (г), с раздвижными конусными шкивами (д), планетарные фрикционные (е) и др. При этом изделие называется «мотор-вариатор-редуктор».

12. Мехатронные модули движения

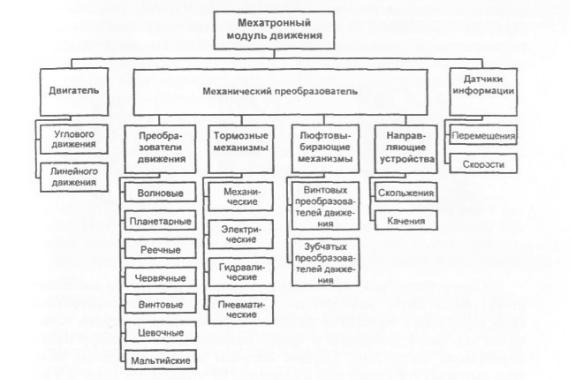

Мехатронные модули движения (ММД) — конструктивно и функционально самостоятельное изделие, включающее в себя механическую, электрическую (электротехническую) и информационную части, которые можно использовать индивидуально и в различных комбинациях с другими модулями. Отличит признак от МД – наличие электронных и информационных устройств. ММД д/отвечать след требованиям: высок точность реализации исполнит движений, надежность, долговечность, возможность работы при наличии различных возмущений и в широком диапазоне температур, небольшие массово-габаритные показатели по сравнению с обычным электроприводом (т.к. встраивается в технологическую машину).

Сложность и противоречивость требований, предъявляемых к ММД, обусловливает целесообразность мехатронного подхода к их проект-ю. Следование принципу синергетической интеграции элементов системы приводит к обеспечению желаемого уровня качества модуля за счет конструктивного и функционального взаимопроникновения его компонентов, многие из кот-х явл-ся специализированными и создаются в ходе //го системного проектир-я с учетом их последующего эффективного объединения.

Если преобладающим явл-ся треб-е обеспечения компактности ММД, то оно м/б реализовано путем использования бесконтактных электрических машин и их интеграции с преобрми дв-я и информационно-измерит-ми эл-ми(ПД и датчики становятся неотъемлемыми эл-ми двигателя). Синергетический эффект достигается и за счет выполнения некоторыми компонентами ММД неск-х ф-ций одновременно. Такие решения позволяют исключить многие механич интерфейсы, упростить и удешевить конструкцию, устранить необходимость механической подгонки и согласования датчика и двигателя.

ММД включает:

1.Электродвигатель ЭД – электротехнический преобразователь электрической энергии в механическую: а) углового движения, б) линейного движения.

2.Механический преобразователь – уст-во, преобразующее пар-ры движения ЭД в требуемые пар-ры движения вых звена: а) преобразователи движения – механизм для преобразования одного вида движ-я в другое, согласования скор-й и вращ-х моментов ЭД и выходного звена ММ: - волновые, - планетарные, - реечные, - червячные, - винтовые, - цевочные, - мальтийские.

б) тормозные механизмы – уст-ва для уменьшения скорости подвижного звена, останова и удержания его в неподвижном состоянии: - механические, - электрические, - гидравлические, - пневматические.

в) люфтовыбирающие механизмы – устройства, предназначенные для выборки зазора (мертвого хода) в нек-х видах преобразователей движения (ПД)

- винтовых ПД, - зубчатых ПД г) Направляющие – устр-ва, обеспечивающие заданное оптимальное движение выходного

звена ММ: - скольжения, - качения

3.Информационное устройство (датчики инфо) – уст-во, преобразующее контролируемую величину в сигнал, удобный для измерения, передачи, преобразования, хранения и регистрации,

идля воздействия им на управляемые процессы: - перемещения, - скорости.

13.Интеллектуальные мехатронные модули

Интеллектуальные мехатронные модули (ИММ). Главной особенностью современного этапа развития мехатроники явл-ся создание принципиально нового поколения модулей -ИММ. ИММ – конструктивно и функционально самост-е изделие с синергетической интеграцией механич-й, электрич (электротехнич), информац и компьют-й (электрон-й) частей, к-е м/исп-ть индивидуально и в разл комбинациях с др мод-ми.

Т.о, по сравнению c ММД, в конструкцию ИММ дополнительно встраивают микропроцессорные вычислительные устр-тва и силовые электронные преобразователи, что придает им интеллектуальные св-ва и явл-ся их главным отличающим признаком от ММД.

Основные преимущества ИММ:

•способность выполнять сложные движения самостоятельно, без обращения к верхнему уровню упр-я, что повышает автономность модулей, гибкость и живучесть мехатр систем (МС), работающих в изменяющихся и неопределенных условиях внеш среды;

•упрощение коммуникаций м/у модулями и центральным устр-ом упр-я (вплоть до перехода к беспроводным коммуникациям), что позволяет добиваться повышенной помехозащищенности МС и ее способности к быстрой реконфи-гурации;

•повышение надежности и безопасности МС благодаря компьют диагностике неиспр-ей и автоматич защите в аварийных и нештатных режимах работы;

•создание на основе ИММ распределенных СУ с применением сетевых методов, аппаратнопрограммных платформ на базе ПК и соотв-го ПО;

•испо-ние современных методов ТАУ(программных, адаптивных, интеллектуальных, оптимальных) на исполнительном уровне, что повышает кач-во процессов упр-я в конкретных реализациях;

•интеллектуализация силовых преобразователей, входящих в состав ИММ, для реализации в ММ интеллектуальных ф-ций по упр-ю движением, защите модуля в аварийных режимах и диагн-ки неиспр-тей;

•интеллек-ция сенсоров для ММ позволяет добиться более высок точности измер-я, программным путем обеспечив в самом сенсорном модуле фильтрацию шумов, калибровку, линеаризацию харак-к вход/выход, компенсацию перекрестных связей,

гистерезиса и дрейфа нуля. Фактор, сдерживающий использование ИММ в серийных изд-х- высок цена.

ИММ состоит из: - электродвигателя; -механического преобразователя; -датчиков обрат связи и сенсорных устройств; - управляющего контроллера; -силового преобразователя; - устройств сопряжения и связи.

16. Преобразователи движения

Передача движения от двигателя к выходному звену мехатронного модуля может быть обеспечена с помощью различных преобразователей движения (передач), структура и конструктивные особенности которых зависят от типа двигателя, вида перемещения выходного звена и способа их расположения.

Преобразователи движения предназначены для преобразования одного вида движения в другое, согласования скоростей у вращающих моментов двигателя и выходного звена. Для преобразования движения используют винтовые, реечные, цепные тросовые передачи, а также передачи зубчатым ремнем, мальтийские механизмы. В связи с тем, что электродвигатели в основном высокооборотные, а рабочие скорости выходных звеньев мехатронных модулей невелики, в них для согласования скоростей используют понижающие передачи: зубчатые цилиндрические и конические, червячные, планетарные, волновые. Тип преобразователя движения выбирают, исходя из сложности его конструкции, коэффициента полезного действия, люфта в передаче, габаритных размеров и массы, свойств самоторможения, жесткости, удобства компоновки, технологичности, долговечности, стоимости и т.п. Преобразователи движения оказывают существенное влияние на качество работы мехатронного модуля.

17. Реечная передача. Кинематический расчет

Реечная передача предназначена для преобразования вращательного движения шестерни в поступательное движение рейки и, наоборот, поступательного движения рейки во вращательное движение шестерни.

Основными звеньями реечной передачи являются шестерня 1 и зубчатая рейка 2, представляющая собой сектор зубчатого цилиндрического колеса, диаметры делительной и однотипных соосных поверхностей которого бесконечно велики, вследствие чего эти поверхно-

сти являются параллельными поверхностями, а концентрические окружности - параллельными прямыми.

Материалы передачи. Основными материалами, применяемыми для изготовления зубчатых колес и реек, являются углеродистые и легированные стали.

Кинематический расчет передачи. При преобразовании вращательного движения шестерни в поступательное движение рейки (рис. 4.1) угол поворота шестерни равен:

Угловая скорость шестерни, с-1:

Передаточное отношение, м-1

Передаточное отношение реечной передачи при преобразовании вращательного движения в поступательное рекомендуют принимать Uвп = 0..200 (1/м).

При преобразовании поступательного движения рейки во вращательное движение шестерни перемещение рейки равно:

где d1-делительный диаметр шестерни, φ1-угол поворота шестерни Линейная скорость рейки, м/с:

где w1-угловая скорость шестерни (с-1), n1-частота вращения шестерни (об/мин)

Передаточное отношение, м

Передаточное отношение рекомендуют принимать Uвп = 0,005…0.1 (м)

18.Планетарные передачи

19.Волновая зубчатая передача

20.Передача винт-гайка качения и скольжения

Передача винт-гайка качения (шарико-винтовая передача-ШВП) предназначена для преобразования вращательного движения в поступательное, и наоборот, ПД во ВД.

Преимущества: высокий КПД (0,9..0,95);небольшой износ; высокая точность хода; долговечность; возможность полного устранения зазоров; высокая чувствительность к микроперемещениям, возможность работы без смазки.

Недостатки: отсутствие самоторможения; сложная технология изготовления; высокая стоимость; пониженное демпфирование и необходимость защиты от пыли.

В шарико-винтовой паре м/у рабочими винтовыми поверхностями винта 1 и гайки 2(иногда вкладыша) помещены стальные шарики 3.

Скорость перемещения шариков отличается от скорости ведущего и ведомого звеньев, поэтому для обеспечения непрерывной циркуляции шариков концы рабочей части резьбы соединены возвратным каналом 4. Замкнутую цепь шариков

условно делят на активную (рабочую часть нарезки) и пассивную части (возвратный канал). Активная часть шарико-винтовой пары обычно равна Kb=1,5; 2,5; 3,5; 4 рабочих витков. При большем числе рабочих витков КПД шариковой пары снижается из-за увеличения трения шариков друг о друга. Число витков в ШВП с выборкой мертв хода К0=3; 4,5; 5,5; 6.

Резьба в ШВП м/иметь различные профили: круглые, круглые с канавкой (обеспечивают наименьшие контактные напряжения; нарезание и шлифование таких канавок не представляет технолог-х трудностей), треугольный профиль (наиболее технологичен, обеспечивает постоянное значение угла передачи, обладает наименьшим трением, не уступает по нагрузочной способности круглому профилю), прямоугольный профиль (обеспечивает угол р контакта Шов с винтом и гайкой =0, имеет самый высок КПД), арочный пр резьбы. У винта с треуг-м и круг-м с канавкой профилем резьбы простр-во под Шком служит резервуаром для смазочного материала и продуктов износа

ПВГ скольжения служит для преобразования вращательного движения в поступательное, и иногда ПД во ВД. Состоит из винта 1, гайки 2 и корпуса 3. Гайку 2 запрессовывают в корпус 3 при постоянном направлении действия осевой силы и от осевого смещения ограничивают гайкой 4 при переменном направлении действия осевой силы.

ПВГС обладает простотой конструкции и изготовления, компактностью при высокой нагрузочной способности, высокой надежностью, плавностью и бесшумностью, возможностью обеспечения медленных перемещений с большой точностью, дает большой выигрыш в силе.

Недостатки: повышенный износ резьбы из-за большого трения, низкий КПД, наличие люфтов. Материалы винта и гайки д/представлять антифрикционную пару, т.е. д/б износостойкими и иметь невысокий коэффициент трения.

Дифференциальная и интегральная передача винт-гайка.

Диф.передача винт-гайка состоит из винта 1, имеющего 2 участка с резьбой разных шагов (P1 и P2), одного направления (правого или левого), гайки 2 и стойки 3 (рис 4.35).

При вращении винта 1 гайка 2 совершает два поступательных движения: переносное движение вместе с винтом 1 относительно стойки 3 и движение относительно винта 1.

Рис.4.35.

Полное поступательное перемещение S2 гайки 2 относительно стойки 3, мм: S2=(φ1(P1- P2)K)/(2π), где φ1-угол поворота винта; P1 и P2 – шаги 1-го и 2-го участков резьбы винта. При P1>P2 гайка перемещается в том же направлении, что и винт, при P1=P2 – гайка неподвижна, при P1<P2 – гайка движется в противоположном направлении перемещению винта.

Скорость гайки, м/с: v2=(w1(P1-P2)K)/(2π·103). Передаточное отношение, м-1: uВП=w1/v2=(2π·103)/((P1-P2)K).

При преобразовании поступ-го движения гайки во вращ-е движ винта: угол поворота винта равен: φ1=(2π·S2)/((P1-P2)K),

угловая скорость винта: w1=(2π·103·v2)/((P1-P2)K)). Перед-е отношение, м: uПВ=v2/w1=((P1-P2)K)/(2π·103).

Диф.передача винт-гайка позволяет получить: при преобразовании вращ-го движения в поступ-е – малые линейные перемещения и скорости гайки при больших угловых перемещения и скоростях винта, при преобразовании поступ-го движения во вращ-е – большие угловые перемещения и скорости винта при малых перемещениях и скоростях гайки.

Шаг P2 резьбы винта и гайки и все остальные параметры передачи определяют аналогично винтовым передачам скольжения и качения.

Интегральная передача винт-гайка устроена аналогично диф.передаче, но имеет различные направления резьбы (правое и левое) на резьбовых участках винта.

Преобразование вращ-го движения винта в поступ-е перемещение гайки приводит к осевому перемещению гайки отн-но стойки на величину: S2=(φ1(P1+P2)K)/(2π).

При этом скорость гайки: v2=(w1(P1+P2)K)/(2π·103). Перед.отношение: uВП=w1/v2=(2π·103)/((P1+P2)K).

При преобр-нии поступ-го движ. гайки во вращат-е движ. винта: угол поворота винта: φ1=(2π·S2)/((P1+P2)K),

угловая скорость винта: w1=(2π·103·v2)/((P1+P2)K)). Перед-е отношение, м: uПВ=v2/w1=((P1+P2)K)/(2π·103).

Интег.передача винт-гайка позволяет получить: при преобр-нии вращ-го дв. в поступ-е – большие линейные перемещения и скорости гайки при малых угловых перемещениях винта; при преобр-нии поступ-го во вращат-е – малые угловые перемещения и скорости винта при больших линейных перемещ-ях гайки.

21. Передачи с гибкой связью

Передачи с гибкой связью предназначены для передачи вращательного движения и преобразования поступательного движения во вращательное и наоборот вращательного движения в поступательное.

К передачам с гибкой связью относят ременную, цепную, тросовую передачи и передачу стальной лентой.

В этих передачах передачу вращательного движения от ведущего звена 1 к ведомому звену 2 (рис. 4.42, а) или преобразование поступательного (вращательного) движения ведущего звена 1 во вращательное (поступательное) движение ведомого звена 2 (рис. 4.42, б,в) осуществляют гибкой связью (ремнем, тросом, стальной лентой) 3.

Для передач с гибкой связью вводят понятие передаточного отношения. При передаче вращательного движения (рис. 4.42, а) передаточное отношение определяют в виде:

где w1 и w2 - угловые скорости ведущего и ведомого звеньев соответственно, c-1, D1, D2 — диаметры ведущего и ведомого звеньев соответственно, мм.

При преобразовании поступательного движения во вращательное передаточное отношение равно:

При преобразовании вращательного движения в поступательное

22.Податливость преобразователей движения.

23.Выборка мертвого хода ВМХ в зубчатых преобразователях движения ЗПД.

ВММ используют механизмы выборки бокового зазора м/у зубьями колес зубчатых передач 2х типов: автономные и с дополнит кинематической цепью (замкнутым энергетическим потоком).

Вавтономных механизмах выборки МХ используют метод раздвоения ведомого колеса, где

вкачестве силовых элементов используют пружины (1 - конструктивная схема такого мех-ма). Основная половина 1 раздвоенного зубчатого колеса закреплена на валу, а вторая половина 2 образует с втулкой основной половины 1 колеса подвижное соединение и ее фиксируют от осевого смещения шайбой 3. Под влиянием пружины 4, закрепленной одним концом на половине 1 колеса, другим — на пол 2, половинки колес поворачиваются отн-но др друга в разн стороны и выбирают боковой зазор м/у зубьями ведущего и ведомого колес. Пружину 4 устанавливают во время сборки мех-ма с предварительным натяжением, достаточным для ВМХ в данной зубчатой паре и передаче крутящего момента другого знака (т.е.при реверсе).

Нарезание зубьев на половинках 1 и 2 раздвоенного колеса производят одновременно после их фиксации шайбой 3 и двумя цилиндрическими штифтами 5, которые после нарезания зубьев удаляют.

Силу FПР пружины 4(2)найдём из условия: F·r=FПР·rПР·n/β, F=T/r – окружная сила, действующая на зубья одной из половинок колеса; Т – момент сопротивления на раздвоенном колесе;r–радиус делительной окружности раздвоенного зуб.колеса; rПР –радиус окружности на к-й установлены пружины; β=1,25..1,5 – коэф.силы запаса пружины; n – число пружин.

Сила пружина пропорциональна ее деформации λпр: Fпр=Спр·λпр. Тогда жесткость пруж: Спр=β·Т/(rпр·λпр·n).

Деформацию пруж найдем из соотн-я: λпр/rпр=πmz’/r.

Откуда λпр=πmz’·rпр/r, m – модуль зубьев, z’ – число зубьев, на которое поворачиваются половинки колеса относительно друг друга. Следовательно жесткость равна: Спр=β·T·r/(πmz’·rпр2·n).

Недостатки: большое кол-во дополнительных элементов (пружин, зуб колес, винтов), увеличенные потери в зацеплении и ускоренный износ зубьев. Эти недост-ки м/б устранены частично в мех-мах ВМХ с дополнительной кинематической цепью (безлюфтовые мех-мы с замкнутым энергетическим потоком).

24. Выборка мертвого хода в винтовых преобразователях движения (ВМХ в ВПД).

Различают 2 способа выборки бокового зазора в винтовых мех-ах – радиальное и осевое смещение гайки относительно винта. При радиальном способе осуществляют сжатие гайки в

радиальном направлении, при осевом - в осевом. Применяют радиальный способ для метрических резьб, осевой – для трапецеидальных резьб.

Метрическая резьба Трапецеидальная резьба

SP = |

|

|

|

S N |

|

|

|

|

|

|

=60º |

|

S |

ОС = |

|

|

|

|

S N |

|

|

|||||

|

Sin(α / 2) |

|

|

Cos(α / 2) |

|

|||||||||||||||||||||

Метр резьбаNα=α |

М |

|

Трап резьба α=α |

=30º |

||||||||||||||||||||||

М |

|

|

|

|

S |

|

|

|

|

|

|

|

S |

Т |

|

|

S N |

|

|

|

Т |

|

S N |

|||

S Р |

|

= |

|

|

|

|

|

= 2 |

S N |

Р |

= |

|

|

|

|

|

= 3,86 |

|

||||||||

|

Sin30 |

0 |

|

Sin150 |

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

SОСМ |

= |

|

S |

N |

|

|

=1,15 |

S N |

S |

Т |

= |

|

S N |

|

|

|

=1,04 |

S N |

||||||||

|

|

|

|

ОС |

|

Cos15 |

0 |

|

||||||||||||||||||

Cos300 |

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

На рис (а) – механизм выборки радиальной составляющей бокового зазора, в к-м необходимо периодический осуществлять подрегулирование (ΔSp→0). Рис (б) – механизм выборки осевой составляющей с периодическим подрегулированием путем затяжки дополнительных винтов 1 (ΔSoc→0).

25. Механические тормозные устройства

Тормозными называют устройства, которыми снабжают мехатронные модули для уменьшения скорости подвижного звена, остановки и удержания (фиксации) его в неподвижном состоянии

При торможении происходит преобразование накопленной в процессе разгона движущихся масс кинетической энергии в другие обратимые или необратимые виды энергии (потенциальную, тепловую).

В механических тормозных устройствах силу сопротивления движению подвижного звена создают деформацией рабочих элементов (упругие) или трением (фрикционные). В качестве упругих элементов наиболее часто применяют цилиндрические пружины сжатия, реже - растяжения. Распространение получили резиновые и рези но-металл и чес к не упругие элементы различной конфигурации, а также пенополиуретановые упругие элементы.

Простейшими тормозными устройствами могут служить одна или несколько цилиндрических пружин, которые устанавливают непосредственно между функциональным звеном и упорами параллельно оси его движения либо оформляют в виде отдельного конструктивного узла.

Силу сопротивления пружины вычисляют по формуле:

где х — полная деформация пружины; х0 - начальная деформация (поджатие) пружины; хд

— дополнительная деформация пружины; Fо - начальная сила сопротивления пружины; Fд -