Тема 8 метали

План лекції:

1. Загальна характеристика металів

2. Основні властивості металів

3. Основи отримання чавуну та сталі

4. Кристалізація та фазовий склад металів.

5. Вироби зі сталі

6. Кольорові метали та сплави

7. Корозія металів

1. Загальна характеристика металів

Металами називають матеріали, які мають велику електро- i теплопровідність, непрозорі, здатні до значних пластичних деформацій, що дає можливість обробляти їх під тиском: прокатуванням, куванням, штампуванням, волочінням. Вони добре зварюються, працюють при низьких та високих температурах.

2. Основні властивості металів

Для металів характерними є пластичність і висока міцність, електро- i теплопровiднicть, ковкість і зварюваність, своєрідний блиск. У металів своєрідні не лише фізичні, а й хімічні властивості: здатність до окиснення й відновлення в реакціях.

Фізичні властивості металів i сплавів характеризуються густиною, температурою топлення (плавлення), температурним коефіцієнтом розширення.

Густина більшості металів вища за 7000 кг/м3, а густина легких металів (алюмінію, берилію, магнію) менша ніж 3000 кг/м3. Чим менша густина металу, тим легшими й ефективнішими виявляються будівельні матеріали та конструкції з нього.

Температура плавлення (топлення) металу змінюється при внесенні до нього добавок. Більшість сплавів (стопів), наприклад, на основі заліза, мають температуру топлення нижчу, ніж метали, що входять до їхнього складу.

Розширення металів при нагріванні характеризується коефіцієнтом лінійного та об’ємного розширення. Здатність металу подовжуватись при нагріванні ефективно використовують при виробництві попередньо напружених залізобетонних виробів, способом електротермічного напруження арматури.

Механічні властивості металів характеризуються мiцнicтю, твердістю, ударною в’язкістю, утомлюваністю та повзучістю.

Міцність – це здатність металу або стопу чинити опір дії зовнішніх сил. Залежно від характеру цих сил розрізняють міцність при розтягу, стиску, згині, крученні. Характеризуються вони відповідними границями міцності, тобто умовними напруженнями, при яких дослідний зразок металу руйнується.

Ударна в’язкість (або динамічна міцність) – це здатність металу чинити опір ударним навантаженням. Випробування виконують на спеціальних приладах – копрах. Характеристикою цієї властивості є робота, затрачена на руйнування стандартного зразка (Дж), віднесена до одиниці його об’єму (м3) або площі (м2).

Твердість металу визначають його протидією при вдавлюванні в нього твердої металевої кульки (методи Брiнелля і Роквелла) або алмазного конуса чи алмазної пірамідки (методи Роквелла і Віккерса).

Повернуться до плану лекції

3. Основи отримання чавуну та сталі

Чавун одержують із залізної руди в спеціальних вертикальних печах, які називають доменними печами, або домнами. Доменні печі – це складні споруди з вогнетривкого матеріалу із зовнішньою сталевою обшивкою. Висота сучасних доменних печей сягає 30 м, а внутрішній діаметр – до 6 м.

Перша згадка про чавун зустрічається у китайському літописі під 513 р. до РХ.

Перший європейський чавун виплавляли у Римі наприкінці ХIV ст., одночасно в Австрії та Італії.

З 1500 р. до 1700 р. світова виплавка чавуну зросла приблизно з 60 тис. т до 104 тис. т ( в 1,7 рази ), за все XVII ст. – з 104 тис. т до 278 тис. т

(у 1790 р.), тобто в 2,67 рази. А за наступні 80 років з 1790 по 1870 виплавка чавуну склала 12 млн. т, що в 43 рази більше, ніж у 1790.

Добова продуктивність потужної домни становить приблизно 2000 т чавуну. Доменна піч після її пуску працює безперервно 5…6 років. Потім її ремонтують і знову пускають у роботу. Операції з підготовки шихти, завантаженні її в домну, випуску чавуну і шлаку механізовані. Шихту завантажують через верхню частину домни (колошник).

Чавун одержують стопленням заліза з вуглецем (>2,14 % С). Його виплавляють у доменних печах, куди завантажують попередньо підготовлену шихту (вихідний матеріал), до складу якої входять залізні руди, паливо й флюси.

У залізних рудах залізо знаходиться у вигляді оксидів Fе203 або FеЗО4 в кількості 20...70 %.

Як паливо застосовують кам’яновугільний кокс – продукт спікання спеціального вугілля без доступу повітря. Він безпосередньо бере участь у відновленні i навуглецьовуванні заліза, має велику міцність на стиск, завдяки чому не розтріскується в печі під вагою руди й флюсів.

До складу флюсів входять вапняки, доломіти або пісковики, які знижують температуру топлення, а також сприяють переходу шкідливих для металу домішок у шлак.

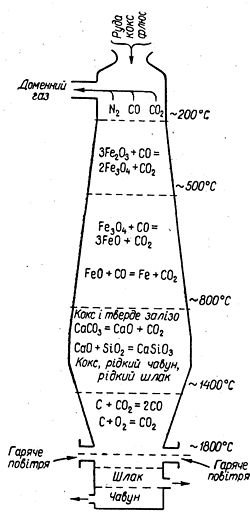

Завантажують доменну піч рудою, паливом i флюсами шарами, що безперервно чергуються й поступово опускаються вниз (рис. 1).

Рис. 1. Схема доменної печі

Горіння коксу підтримується вдуванням у нижню частину домни (горно) попередньо нагрітого до 800—1000°С повітря. Найвища температура досягається в нижній частині домни у зоні горіння коксу, а найнижча (до 200оC) – у найвищій частині.

Під дією гарячого повітря, що вдувається в доменну піч, протікає згоряння коксу з утворенням діоксиду вуглецю (СО2), який при контакті з розпеченим коксом при температурі 1800…1900оС перетворюється в моноксид вуглецю (СО):

C + O2 → CO2 ; CO2 + C → 2CO.

Моноксид вуглецю (СО) при проходженні через шар шихти відновлює залізо з рудних оксидів, також відновлення заліза відбувається при контакті руди з розпеченим коксом:

3 Fe2O3 + CO → 2 Fe3O4 + CO2,

2 Fe3O4 + 2 CO → 6 FeO + 2 CO2,

6 FeO + 6 CO → 6 Fe + 6 CO2,

FeO + C → Fe + CO.

Залізо, що утворилося при відновленні руди, знаходиться в твердому стані у вигляді губчатої маси; при контакті з оксидом вуглецю і розпеченим коксом залізо насичується вуглецем з утворенням цементиту (Fe3C):

3 Fe + 2 CO → Fe3C + CO2,

3 Fe + C → Fe3C.

Після закінчення процесу плавки чавун і шлак випускають із доменної печі: чавун 6…8 разів за добу, шлак – в два рази частіше. Основний продукт доменного виробництва – чавун – сплав заліза з вуглецем та іншими елементами (Si, Mn, S, P). Вміст вуглецю в чавуні складає 2…6,5%. За хімічним складом і призначенням розрізняють два сорти чавуну:

– переробний (білий) чавун у кількості до 90 %, який використовують, в основному, для виробництва сталі. В ньому підвищений вміст мангану (0,6… 2,5%), вуглець знаходиться у вигляді цементиту, що надає йому високої твердості;

– ливарний чавун (сірий) – 8...15 %, з якого виробляють чавунні відливки. Отримують з шихти зі значним вмістом кремнезему (до 4,25 %), що сприяє виділенню з нього вуглецю у вигляді графіту і надає йому текучості і легкоплавкості. Сірі чавуни добре заповнюють ливарні форми і добре піддаються механічній обробці.

Крім чавуну, при доменній плавці одержують:

шлак, що є сплавом пустої породи, флюсу і золи коксу; використовується для виготовлення цементу, шлакоблоків, шлаковати та ін.;

доменний газ містить 28 % СО і має теплотворну здатність 3,8 МДж/м3; використовується в мартенівських печах, повітронагрівачах, котельних установках.

Існує декілька способів виробництва сталі, в тому числі мартенівський, конвертерний та електросталеплавильний.

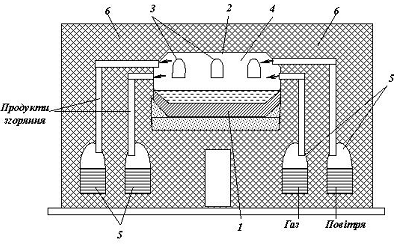

Мартенівський спосіб виробництва (рис. 2) полягає в тому, що сталь виплавляють з переробного чавуну, сталевого брухту з доданням руди та флюсів на подi полуменевої відбивної печі. Попередньо підігріте повітря в регенераторах надходить в робочий простір, запалавши, утворює полум’я, тепловий потік якого, відбивається від склепіння (своду) на чавун. При плавці відбувається вигоряння і окиснення небажаних домішок і перехід в шлак. Паливо – горючі гази.

Рис. 2. Схема мартенівської печі.

1 – під, 2 – склепіння. 3 – завантажувальне вікно, 4 – робочій простір, 5 – регенератори, 6 – головки.

Конвертерний спосіб виробництва сталі полягає в тому, що розплавлений чавун, який знаходиться у конвертері, продувається киснем крізь спеціальні отвори, рівномірно розподілені у днищі конвертера.

Електроплавильний спосіб не відрізняється від мартенівського. Нагрівається за рахунок тепла електропечей. Порівняно з іншими електропечі мають деякі переваги: можливість швидкого нагрівання i підтримання потрібної температури в межах до 2000оС. Це дає можливість виплавляти в електричних печах сталі, в тому числі високолеговані, та інші сплави з мінімальною кількістю шкідливих домішок.

Незалежно від обраного способу, виробництво сталі передбачає процеси окиснення вуглецю та інших домішок у чавуні, наступне розкиснения та доведення вмісту вуглецю до потрібного рівня. У процесі окиснення вуглецю та домішок розплав заліза поглинає кисень, при цьому утворюється також моноксид феруму FeO. При твердінні FeO реагує з вуглецем i утворюється СО:

FeO + С = Fe + СО.

Класифікація сталей

Залежно від вмісту шкідливих домішок сірки та фосфору вуглецеві сталі поділяють на:

– сталі звичайної якості;

– якісні сталі;

– високоякісні сталі.

Вуглецеві сталі, повністю розкиснені (окисненні) після виплавляння, називають спокійними (СП), розкисненi частково – напiвспокiйними (НС) i киплячими (КП).

Сталі звичайної якості (будівельні) – найдешевші, їх використовують у мостобудуванні у вигляді зварних, клепаних чи болтових конструкцій (швелери, балки, труби, листи, апарати, каркаси парових котлів, конструкції підйомних кранів).

Маркування таких сталей починається з літер Ст (сталь) а далі – цифри від 0 до 6. Ці цифри позначають умовний номер марки сталі, залежно від хімічного складу i механічних властивостей. Чим більша цифра, тим більше у складі сталі вуглецю i тим вища міцність. Для позначення ступеня розкиснення сталі після цифри ставлять індекси: кл – кипляча; сп – спокійна; нс – напiвспокiйна, наприклад, Стlсп, Ст3сп, Ст6нс. Зварні конструкції виготовляють переважно зi спокійних чи напiвспокiйних низьковуглецевих сталей типів Стl, Ст3.

Сталi звичайної якостi подiляють на три групи: група А – з нормованим складом; Б – нормованими механiчними властивостями; В – з нормованими механiчними властивостями та хiмiчним складом.

Для армування залiзобетонних конструкцiй використовують сталь круглого та перiодичного профiлю. Залежно вiд механiчних властивостей її подiляють на 4 класи: A-I, А-II, А-III, А-IV. Стрижнi арматурної сталi класу A-I випускають круглими та гладенькими, а стрижнi класiв А-II, А-III, А-IV – перiодичного профiлю.

Основною для будiвельних зварних конструкцiй є сталь групи В. Для неї встановленi такі марки: ВСт2, ВСт3, ВСтЗГис, ВСт4, ВСт5. Г – означає підвищений вміст мангану.

Якiснi сталi, залежно вiд призначення, подiляють на конструкцiйнi та iнструментальнi.

Конструкцiйнi сталi використовують для виготовлення деталей, вузлiв машин і механiзмiв. Маркуються вони цифрами 08, 10, 15, 20...80, 85, якi вiдповiдають середньому вмicтy вуглецю у сотих частках процента. Для будiвельних конструкцiй застосовують переважно конструкцiйну вуглецеву сталь, що мiстить 0,65...0,70% вуглецю.

Iнструментальнi сталi використовують для виготовлення рiзального, штампувального та вимiрювального iнструменту. Вуглецевi iнструментальнi сталi маркують за лiтерою У i цифрою, що вказує на вміст вуглецю у десятих частках процента: У7,УI0, У11,У12, У13, тобто це високовуглецевi сталi.

Iз збiльшенням вмicтy вуглецю зростає міцність i твердicть сталей, але знижується пластичнicть та зварюванicть. Icтотним недолiком вуглецевих сплавiв є зменшення пластичностi та в’язкості з пiдвищенням вмicтy вуглецю. Для покращення властивостей вуглецевих сталей до їхнього складу вводять спецiальнi легуючi елементи (домiшки).

Модифікування структури та властивостей сталей

Для поліпшення властивостей вуглецевих сталей до їxньorо складу додають легуючi елементи, наприклад, домiшки алюмiнiю, молiбдену, мангану, купруму, кобальту, хрому. 3алежно вiд вмicтy цих домiшок розрiзняють сталi: низьколегованi (до 2,5%), середньолегованi (2,5...10%) та високолегованi (бiльше 10%). Додання легуючих елементів призводить до змiни механiчних, фiзичних та хiмiчних властивостей. Наприклад, додання хрому сприяє пiдвищенню мiцностi та зносостiйкостi, мангану – твердостi, мiцностi, покращується здатнiсть до зварювання, силiцiю – твердостi, пружностi, мiцностi, купруму – корозiйної стiйкостi. Маркування легованих сталей передбачає використання таких позначень: Х – хром, Н – нiкель, Г – манган, С – силiцiй, В – вольфрам, М – молiбден, Ф – ванадiй, К – кобальт, Т – титан, Ю – алюмiнiй, Д – купрум, Б –нiобiй, Р – бор.

Марка легованої сталi означає її наближений хімічний склад: цифри перед літерами – середній вмicт вуглецю, збiльшений у 100 разiв; цифри пicля лiтер – вмicт легуючої домішки у відсотках.

За призначенням леговані сталi поділяють на конструкцiйнi, iнструментальнi та сталi з особливими фiзико-механiчними властивостями (неіржавiючi, жаростiйкi, з особливими магнiтними та електричними характеристиками).

Повернуться до плану лекції

Бажаєш знати більше, дивись відео.