- •И технические измерения Методические указания к курсовой работе для студентов всех специальностей

- •Часть 1

- •212005, Г. Могилев, пр. Мира, 43

- •1 Общее положение

- •1.1 Цель курсовой работы

- •1.2 Исходные данные

- •1.3 Содержания курсовой работы

- •2 Расчет и нормирование точности зубчатой (червячной) передачи редуктора

- •2.1 Выбор степеней точности зубчатых (червячных) передач

- •2.2 Выбор вида сопряжения зубьев колес в передаче

- •2.3 Выбор показателей для контроля зубчатых (червячных) колес

- •2.4 Оформление рабочего чертежа зубчатого колеса

- •2.5 Справочные материалы

- •2.6 Пример расчета цилиндрической зубчатой передачи

- •3 Расчет и нормирование точности гладких цилиндрических соединений редуктора

- •3.1 Расчет и выбор посадок неподвижных соединений с гарантированным натягом

- •3.2 Расчет и выбор посадок разъемных неподвижных соединений

- •3.3 Расчет и выбор посадок подвижных соединений с гарантированным зазором

- •3.4. Справочный материал

- •3.5 Примеры расчета посадок

- •Список литературы

3.5 Примеры расчета посадок

Задача 1. Рассчитать и выбрать посадку с гарантированным натягом для соединения венца и ступицы червячного колеса редуктора (рисунок 2.3) без дополнительного крепления деталей.

Исходные данные: передаваемый момент М =100 Н*м; осевая сила Р = 65 Н; модуль колеса m = 4 мм; число зубьев колеса – 30; ширина венца – 25 мм; диаметр посадочного отверстия d1 = 40 мм; материал венца – латунь ЛАЖМц 66-6-3-2 (т = 236 МПа, Е = 1,11011 Па, = 0,25); материал ступицы – сталь 40Х (т = 550 МПа, Е = 2,061011 Па, = 0,3).

Решение: Расчет производим в соответствии с алгоритмом, приведенном таблице 3.1:

1) для определения коэффициентов и определяем необходимые параметры, охватывающей и охватываемой деталей.

d1 = 40 мм; d2 = (Z – 2,4)m = (30 - 2,4)4 = 110,4 мм.

Учитывая, что толщина стенки венца определяется как = 2m, но не должна быть менее 10 мм принимаем d = 90 мм;

2) по таблице 3.3 в зависимости от d1/d = 0,44 необходим = 1,48 и d/d2 = 0,82; = 5,23;

3) определяем минимальный расчетный натяг:

мм;

мм;

4) рассчитаем наибольшие допустимые давления на поверхностях контакта ступицы и венца:

![]() Па,

Па,

![]() Па;

Па;

5) определим наибольший расчетный натяг

по

![]()

![]() мм;

мм;

6) рассчитаем поправку, учитывающую смятие неровностей при сборке (механическая запрессовка)

![]() мкм.

мкм.

Коэффициенты

![]() ,

и значения неровностей посадочных

поверхностей венца и ступицы

,

и значения неровностей посадочных

поверхностей венца и ступицы

![]() принимали по таблицам 3.4 и 3.5;

принимали по таблицам 3.4 и 3.5;

7) так как типовой расчет редуктора

показал, что рабочая температура передачи

не существенно отличается от температуры

сборки принимаем

![]() ;

;

8) по графику рисунок 3.1 определяем, что поправка

![]() при

при

![]() и

и

![]() ;

;

9) определяем минимальный функциональный натяг

![]() мм;

мм;

10) определяем максимальный функциональный натяг

![]() мм;

мм;

11) определим эксплуатационный допуск,

учитывая, что посадку будем выбирать в

7-м квалитете точности

![]()

![]() мм;

мм;

12) определяем гарантированный запас на

эксплуатацию при

![]()

![]() мм;

мм;

13) определяем гарантированный запас на

сборку при

![]() ,

определенном из

,

определенном из

![]()

![]() мм;

мм;

14) по таблице 3.12 наиболее подходящей

будет посадка в системе отверстия ![]() ,

т.к. она удовлетворяет необходимым

условиям:

,

т.к. она удовлетворяет необходимым

условиям:

![]() ;

;

0,159 < 0,168

![]() ;

;

0,089 > 0,036

![]()

0,006 < 0,009

![]()

0,05 < 0,053

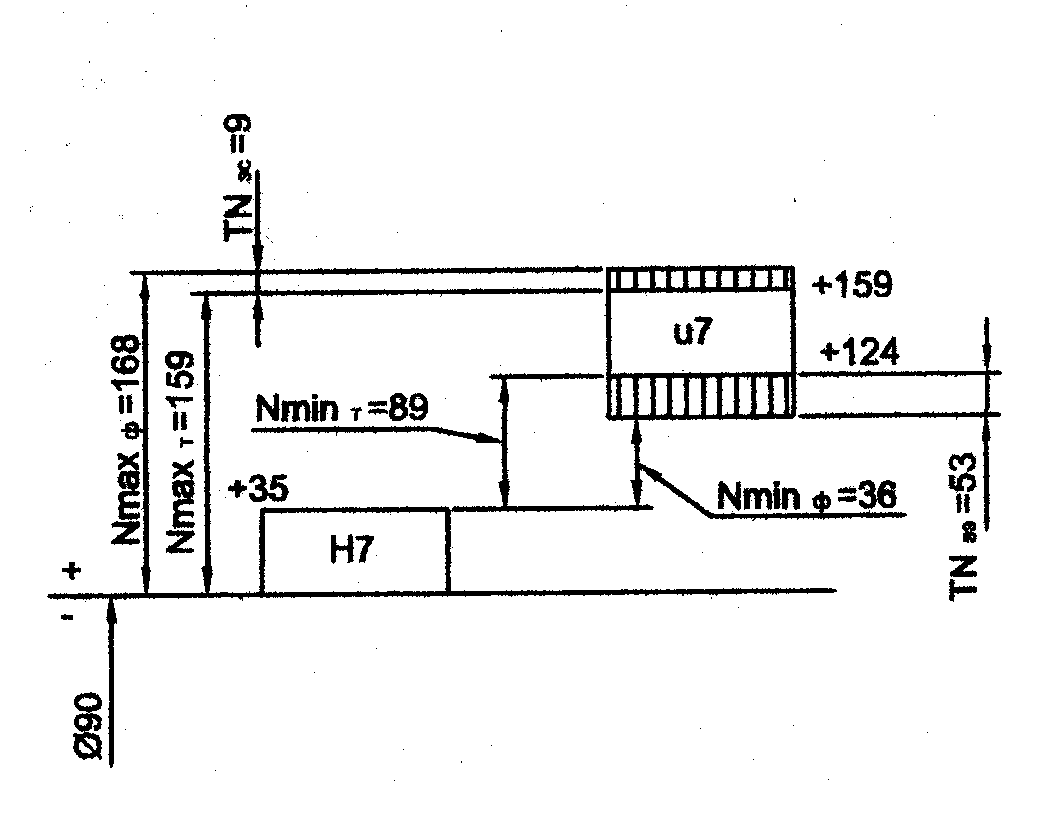

На рисунке 3.2 показана схема расположения полей допусков посадочных поверхностей зубчатого венца и ступицы червячного колеса для выбранной посадки.

Рисунок 3.2

Пример обозначения посадки на сборочном чертеже показан на рисунке 2.3.

Задача 2 Рассчитать и выбрать посадку для соединения зубчатого колеса с валом, в одноступенчатом цилиндрическом косозубом редукторе (рисунок 2.1), обеспечивающую высокую точность центрирования колеса. Для дополнительного крепления деталей принято призматическое шпоночное соединение, для которого необходимо подобрать посадки.

Исходные данные: точность зубчатого колеса – 9-8-8-С ГОСТ 1643-81; диаметр вала – 60 мм; ширина шпоночных пазов – 18 мм; число зубьев колеса Z = 75; модуль m = 3 мм.

Решение:

1) исходя из условий обеспечения высокой точности центрирования колеса на валу, определим максимально возможный зазор в соединении по формуле:

![]() ,

,

где

![]() – допуск на радиальное биение венца (

= 80 мкм) по [6, таблице 6];

– допуск на радиальное биение венца (

= 80 мкм) по [6, таблице 6];

– коэффициент запаса точности, принимаем = 3,5.

![]() ≈23

мкм;

≈23

мкм;

2) наибольший возможный натяг в соединении рассчитаем по формуле:

![]()

где – аргумент функции Лапласа, который определим по его значению

![]() .

.

Задаемся вероятностью получения

зазора в соединении Р∆ =

0,2. Тогда

![]() = 0,2 – 0,5 = - 0,3.

= 0,2 – 0,5 = - 0,3.

По [4, приложение 11] находим = - 0,843

![]() ≈41

мкм.

≈41

мкм.

Из ГОСТ 25347 – 82 выбираем посадку

диаметр 60![]() ,

которая обеспечивает в соединении

= 19 мкм и

,

которая обеспечивает в соединении

= 19 мкм и

![]() = 41 мкм. Параметры выбранной

посадки не превышают расчетных.

= 41 мкм. Параметры выбранной

посадки не превышают расчетных.

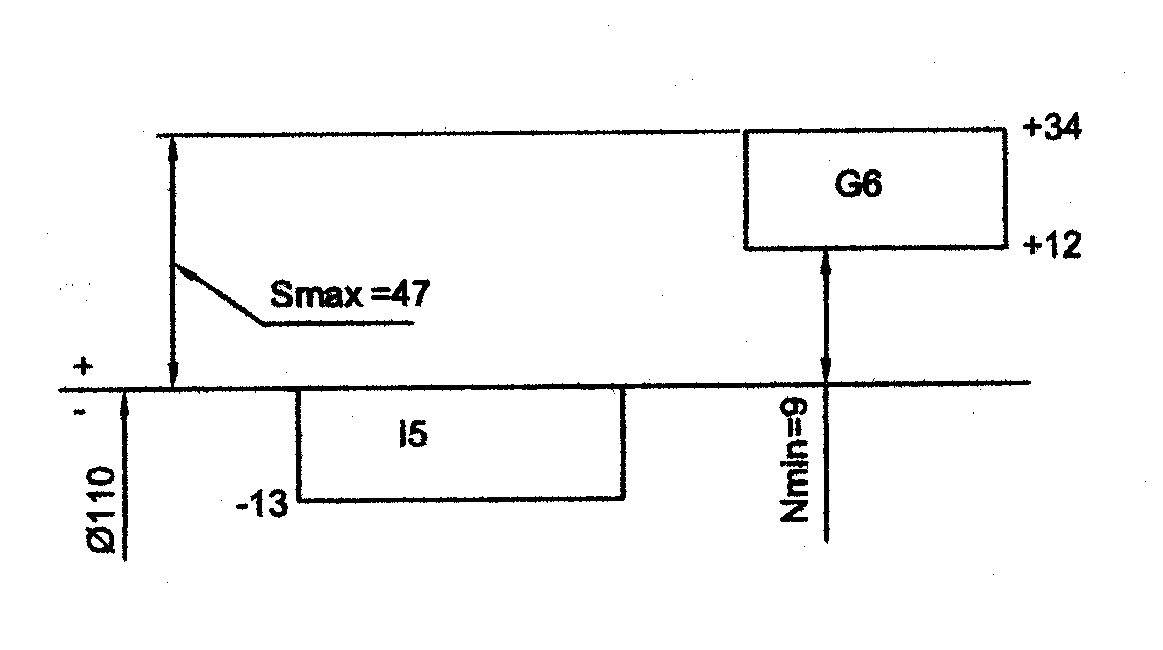

На рисунке 3.3 показана схема расположения полей допусков сопрягаемых поверхностей для выбранной посадки.

Рисунок 3.3

Обозначение посадки на чертеже показано на рисунке 2.1.

По ГОСТ 23360 – 78 для призматического

шпоночного соединения колеса с валом

принимаем нормальный тип соединения.

В этом случае посадка в соединении с

шпоночным пазом вала будет

![]() и с пазом втулки -

и с пазом втулки -

![]() .

.

Задача 3 Рассчитать и выбрать посадки для сопряжения колец роликового конического однорядного подшипника средней серии 7310 с ведомым валом и корпусом одноступенчатого конического редуктора (рисунок 2.2).

Исходные данные:

точность зубчатой передачи – 8 – С ГОСТ 1758 – 81; (радиальная нагрузка на подшипник – R = 6000 Н; параметры подшипника по ГОСТ 333 – 79

d = 50 мм; D = 110 мм; В = 29 мм; С = 23 мм; r = 3 мм; r1 = 1 мм). Перегрузка превышает 150 %.

Решение:

1) по таблице 3.6 исходя из точности зубчатой передачи назначаем 5-й класс точности подшипника;

2) для внутреннего кольца подшипника, испытывающего циркулярное нагружение, посадку выбираем по интенсивности нагрузки

![]() .

.

Коэффициенты

= 1 (таблица 3.8);

= 1,

![]() = 1.

= 1.

Этому значению интенсивности (таблица 3.7) соответствует поле допуска для вала js5.

Посадка по внутреннему кольцу –

![]() ,

обеспечивает переходный характер

соединения;

,

обеспечивает переходный характер

соединения;

3) учитывая недостатки данного метода расчета, выбираем посадку для внутреннего кольца по расчетному натягу.

Минимальный расчетный натяг определим по формуле (3.5)

![]() .

.

По ГОСТ 3325 – 85 выбираем поле допуска

для посадочной поверхности вала m5,

обеспечивающее

![]() = 0,009 мкм. Посадка по внутреннему

кольцу –

= 0,009 мкм. Посадка по внутреннему

кольцу –

![]() .

.

Прочность внутреннего кольца проверим по допустимому натягу:

![]() .

.

Прочность кольца гарантируется т.к.

![]() >

= 0,03 мм.

>

= 0,03 мм.

Наружное кольцо подшипника испытывает местное нагружение.

По таблице 3.9 для наших условий выбираем

для посадочной поверхности отверстия

корпуса поле допуска G6.

Посадка по наружному кольцу –

![]() .

.

На рисунке 3.4 а, б показаны схемы расположения полей допусков посадочных поверхностей сопряжения по внутреннему (рисунок 2.5, а) и наружному (рисунок 3.4, б) кольцам подшипника.

Рисунок 3.4

Обозначение посадок подшипникового узла показаны на рисунке 2.2.

Задача 4. Рассчитать и выбрать посадку для подшипника скольжения саттелита планетарного редуктора (рисунок 2.5), работающего в условиях жидкостного трения.

Исходные данные: диаметр цапфы d = 22 мм; длина подшипника l = 30 мм; радиальная нагрузка на подшипник R = 655 Н; частота вращения саттелита n = 1130 мин -1; шероховатость сопрягаемых поверхностей RZ1 = 1,6 мкм;

RZ2 = 1,2 мкм; смазывающее вещество – масло моторное (динамическая вязкость при 50 ºС; = 0,058 Пас).

Решение:

Расчет производим в соответствии с алгоритмом приведенном в таблице 3.2:

1) определим минимальную толщину масляного слоя

![]() ;

;

2) определим минимальный расчетный зазор

![]() ;

;

3) минимальный функциональный зазор будет равен:

![]()

4) определим максимальный функциональный зазор

![]() ;

;

5) определим эксплутационный допуск, учитывая, что конструкторский допуск посадки будет соответствовать 7-у квалитету

![]() ;

;

6) определим гарантированный запас на эксплуатацию при КЭ = 0,8

![]() ;

;

7) определим гарантированный запас на сборку при КС = 0,08

![]() ;

;

8) Наиболее подходящей посадкой по ГОСТ

25347-82 (таблица 3.13) будет Ø![]() обеспечивающая

обеспечивающая

![]() >

>

![]() ;

;

![]() >

>

![]() ;

;

![]() <

<

![]() ;

;

![]() ;

;

9) сделаем поверку посадки на обеспечение неразрывности масляного слоя

![]()

![]()

![]()

![]()

![]()

![]()

По [4 таблице 111-5] находим, что χ1 = 0,2, χ2 = 0,917.

Считая, что при χ < 0,3 соединение работает неустойчиво с вибрациями.

Поэтому, для повышения надежности работы соединения задаемся КС = 0,2.

Тогда

![]() ≈ 0,027 мм.

≈ 0,027 мм.

В этом случае более подходящей будет

внесистемная посадка Ø![]() (

(![]() =

0,114 мм;

=

0,114 мм;

![]() = 0,06 мм;

= 0,06 мм;

![]() = 0,031 мм;

= 0,031 мм;

![]() = 0,090 мм).

= 0,090 мм).

![]()

![]() .

.

По [4 таблица 111-5] находим, что χ1 = 0,48.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Выбранная посадка обеспечит надежную работу соединения и имеет достаточный эксплутационный запас на износ ( = 0,090 мм).

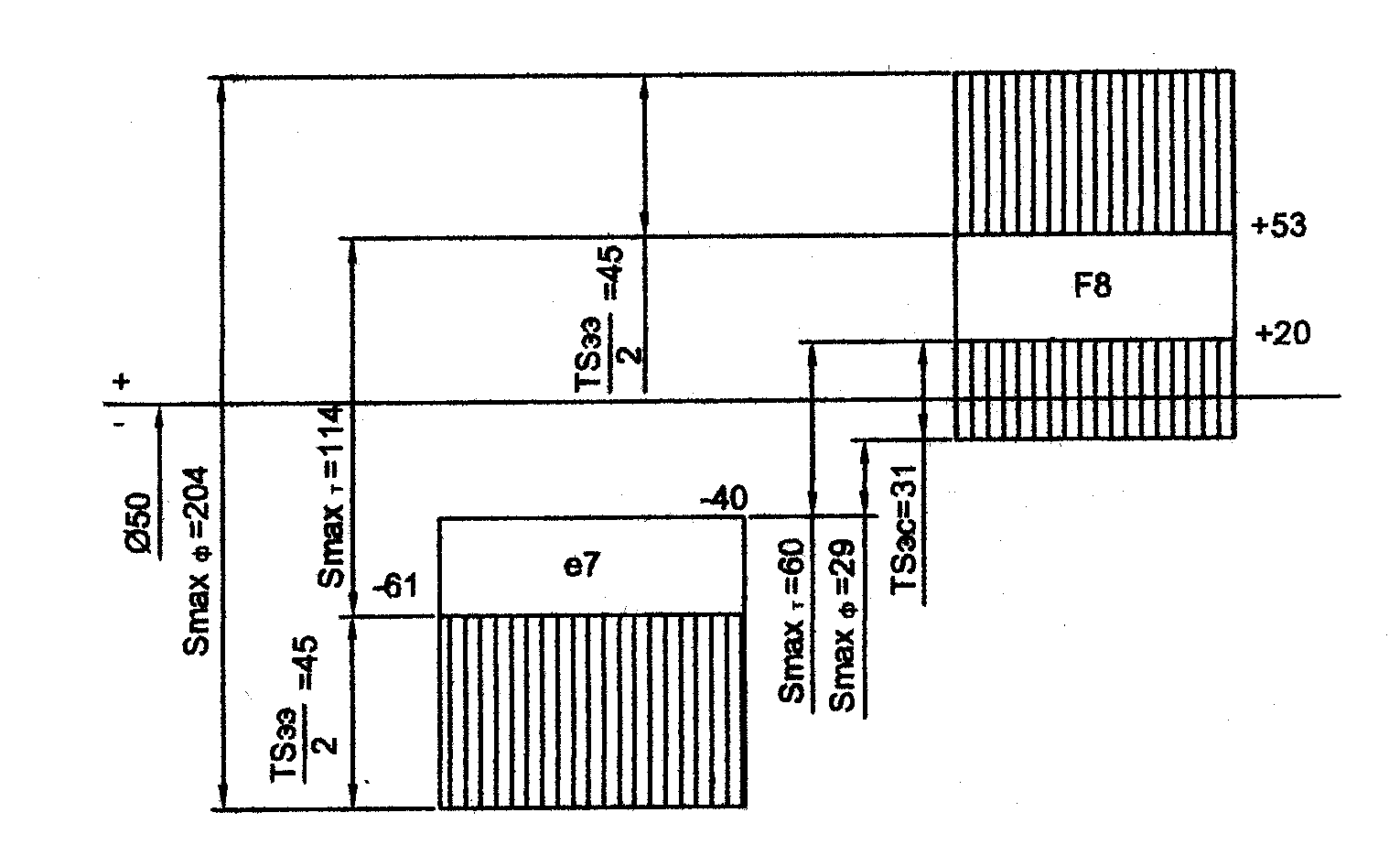

На рисунке 3.5 показана схема расположения полей допусков выбранной посадки.

Обозначение выбранной посадки на сборочном чертеже показано на рисунке 2.5.

Рисунок 3.5