- •И технические измерения Методические указания к курсовой работе для студентов всех специальностей

- •Часть 1

- •212005, Г. Могилев, пр. Мира, 43

- •1 Общее положение

- •1.1 Цель курсовой работы

- •1.2 Исходные данные

- •1.3 Содержания курсовой работы

- •2 Расчет и нормирование точности зубчатой (червячной) передачи редуктора

- •2.1 Выбор степеней точности зубчатых (червячных) передач

- •2.2 Выбор вида сопряжения зубьев колес в передаче

- •2.3 Выбор показателей для контроля зубчатых (червячных) колес

- •2.4 Оформление рабочего чертежа зубчатого колеса

- •2.5 Справочные материалы

- •2.6 Пример расчета цилиндрической зубчатой передачи

- •3 Расчет и нормирование точности гладких цилиндрических соединений редуктора

- •3.1 Расчет и выбор посадок неподвижных соединений с гарантированным натягом

- •3.2 Расчет и выбор посадок разъемных неподвижных соединений

- •3.3 Расчет и выбор посадок подвижных соединений с гарантированным зазором

- •3.4. Справочный материал

- •3.5 Примеры расчета посадок

- •Список литературы

3.4. Справочный материал

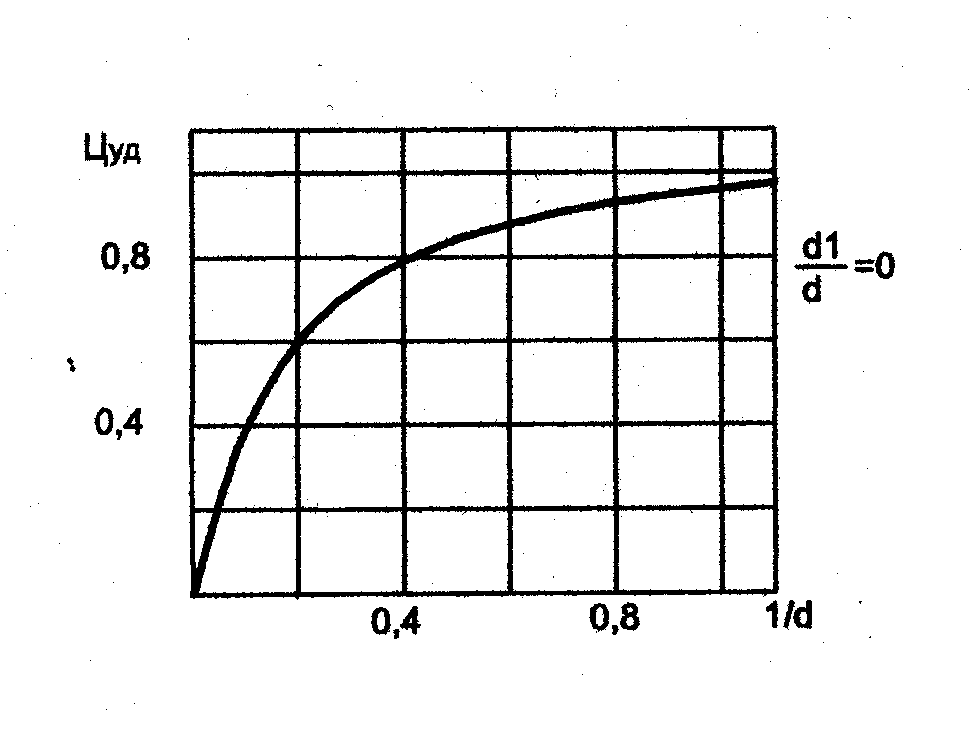

Таблица 3.3 - Значения

коэффициентов

и

![]()

|

|

|

и |

|

|

0,0 (d1=0) |

1,00 |

- |

0,50 |

1,67 |

1,67 |

0,05 |

1,005 |

1,005 |

0,55 |

1,87 |

1,87 |

0,10 |

1,02 |

1,02 |

0,60 |

2,13 |

2,13 |

0,15 |

1,05 |

1,05 |

0,65 |

2,46 |

2,46 |

0,20 |

1,08 |

1,08 |

0,70 |

2,92 |

2,92 |

0,25 |

1,13 |

1,13 |

0,75 |

3,57 |

3,57 |

0,30 |

1,20 |

1,20 |

0,80 |

4,55 |

4,55 |

0,35 |

1,28 |

1,28 |

0,85 |

6,21 |

6,21 |

0,40 |

1,38 |

1,38 |

0,90 |

9,53 |

9,53 |

0,45 |

1,51 |

1,51 |

|

|

|

Таблица 3.4 - Значения

коэффициентов

![]() и

и

![]()

Метод сборки соединения |

|

|

При одинаковых материалах = |

|

материал деталей |

||||

сталь или чугун |

бронза или сталь |

|||

Механическая запрессовка |

без смазки |

0,1-0,2 |

0,6-0,8 |

0,25-0,5 |

со смазкой |

0,25-0,35 |

|||

С нагревом охватывающей детали |

0,3-0,4 |

0,8-0,9 |

0,4-0,5 |

|

С охлаждением вала |

0,6-0,7 |

|||

Таблица 3.5 - Значения

шероховатости

![]() поверхностей деталей для соединения с

натягом

поверхностей деталей для соединения с

натягом

В микрометрах

Номинальные размеры, мм |

Квалитет точности |

|||||||

5 |

6 |

7 |

8 |

6 |

7 |

8 |

9 |

|

для валов |

для отверстий |

|||||||

18-30 |

1,6 |

3,2 |

6,3 |

10 |

3,2 |

6,3 |

6,3 |

10 |

30-80 |

3,2 |

10 |

||||||

80-120 |

6,3 |

6,3 |

10 |

20 |

||||

120-180 |

3,2 |

6,3 |

10

|

10 |

6,3 |

10 |

20 |

20 |

180-260 |

6,3 |

20 |

||||||

260-500 |

10 |

|||||||

Таблица 3.6 - Рекомендуемые классы точности подшипников качения в зависимости от степени точности зубчатой передачи

Степень точности зубчатой передачи |

3-4 |

5-6 |

7-8 |

> 8 |

Класс точности подшипника |

2 |

4 |

5 |

6; 0 |

Таблица 3.7 - Допустимые интенсивности радиальных нагрузок на посадочные поверхности вала

Диаметр отверстия внутреннего кольца |

Допустимое

значение

|

||||

свыше |

до |

js5, js6 |

K5, K6 |

m5, m6 |

n5, n6 |

18 |

80 |

300 |

300-1400 |

1400-1600 |

1600-3000 |

80 |

180 |

600 |

600-2000 |

2000-2500 |

2500-4000 |

180 |

360 |

700 |

700-3000 |

3000-3500 |

3500-6000 |

Таблица 3.8 - Значение коэффициента

Характер нагрузки |

|

Нагрузка умеренная с толчками и вибрацией. Нагрузка до 150 % |

1,0 |

Нагрузка с сильными ударами вибрацией. Перегрузка до 300 %. |

1,8 |

Таблица 3.9 - Рекомендуемые поля допусков для отверстий корпусов при местном

нагружении наружных колен подшипников

Нагружение |

Диаметр отверстия |

Корпус стальной или чугунный |

|

неразъемный |

разъемный |

||

Спокойное или с умеренными толчками и вибрацией. Перегрузка до 150 % |

< 80 |

H6, Н7 |

H6, Н7, Н8 |

80-260 |

G6,G7 |

||

С ударами и вибрацией. Перегрузка до 300 %. |

< 80 |

Js6, Js7 |

Js6, Js7 |

80-260 |

H6, Н7 |

||

Таблица 3.10 - Значения допусков, (по ГОСТ 25346 – 82)

В микрометрах

Интервал размеров, мм |

Квалитет |

||||||||||||

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

1-3 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

100 |

140 |

250 |

400 |

600 |

1000 |

3-6 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

120 |

180 |

300 |

480 |

750 |

1200 |

6-10 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

150 |

220 |

360 |

580 |

900 |

1500 |

10-18 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

180 |

270 |

480 |

700 |

1100 |

1800 |

18-30 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

210 |

330 |

520 |

840 |

1300 |

2100 |

30-50 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

250 |

390 |

620 |

1000 |

1600 |

2500 |

50-80 |

13 |

19 |

30 |

45 |

74 |

120 |

190 |

300 |

460 |

740 |

1200 |

1900 |

3000 |

80-120 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

350 |

540 |

870 |

1400 |

2200 |

3500 |

120-180 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

1000 |

1600 |

2500 |

4000 |

180-250 |

20 |

29 |

46 |

72 |

115 |

186 |

290 |

460 |

720 |

1150 |

1850 |

2900 |

4600 |

250-315 |

23 |

32 |

52 |

84 |

130 |

210 |

320 |

520 |

810 |

1300 |

2100 |

3200 |

5200 |

315-400 |

25 |

36 |

57 |

89 |

140 |

230 |

360 |

570 |

890 |

1400 |

2300 |

3600 |

5700 |

400-500 |

27 |

40 |

63 |

97 |

155 |

250 |

400 |

630 |

970 |

1150 |

2500 |

4000 |

6300 |

Таблица 3.11 - Динамическая вязкость масла при рабочей температуре 50 0С

Марка масла |

, Пас |

Марка масла |

, Пас |

Индустриальное: 12 20 30 40 50 Моторное: Т |

0,09-0,013 0,015-0,21 0,024-0,030 0,034-0,047 0,038-0,052 0,056-0,061 |

Турбинное: 22 30 46 57 Сепараторное: Л Т |

0,018-0,021 0,025-0,029 0,040-0,043 0,05-0,053 0,056-0,061 0,013-0,015 |

Таблица 3.12 - Предельные натяги для посадок рекомендованных ГОСТ 25347 – 82

Интервал диаметров, мм |

Натяг |

Посадка |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

24-30 |

min max |

62 104 |

7 41 |

14 48 |

14 56 |

20 54 |

27 69 |

2 56 |

15 81 |

31 97 |

29 63 |

42 76 |

49 83 |

35 69 |

42 76 |

30-40 |

min max |

67 127 |

9 50 |

18 59 |

18 68 |

23 64 |

35 85 |

4 68 |

21 99 |

41 119 |

36 77 |

57 92 |

60 101 |

42 83 |

51 92 |

40-50 |

min max |

87 137 |

9 50 |

18 59 |

18 68 |

29 70 |

45 95 |

4 68 |

31 109 |

58 136 |

36 77 |

51 92 |

60 101 |

42 83 |

51 92 |

50-65 |

min max |

108 168 |

11 60 |

23 72 |

23 83 |

36 85 |

57 117 |

7 83 |

41 136 |

76 168 |

44 93 |

62 111 |

74 123 |

30 99 |

62 111 |

65-80 |

min max |

123 183 |

13 65 |

29 78 |

29 89 |

45 94 |

72 132 |

13 89 |

56 148 |

100 192 |

50 99 |

64 113 |

80 129 |

52 101 |

68 117 |

80-100 |

min max |

128 218 |

16 73 |

36 93 |

36 106 |

56 113 |

89 159 |

17 106 |

70 178 |

124 232 |

61 118 |

75 132 |

95 152 |

61 118 |

81 138 |

100-120 |

min max |

168 238 |

19 76 |

44 101 |

44 114 |

69 126 |

109 179 |

25 114 |

90 198 |

156 264 |

69 126 |

78 135 |

103 169 |

67 121 |

89 146 |

120-140 |

min max |

198 278 |

23 88 |

52 117 |

52 132 |

82 147 |

130 210 |

29 132 |

107 233 |

185 311 |

80 145 |

91 156 |

120 185 |

75 140 |

104 169 |

140-160 |

min max |

218 298 |

25 90 |

60 125 |

60 140 |

94 159 |

150 230 |

37 140 |

127 253 |

217 343 |

88 153 |

93 158 |

128 193 |

77 142 |

112 177 |

160-180 |

min max |

238 318 |

28 93 |

68 133 |

68 148 |

106 171 |

170 250 |

45 148 |

147 273 |

247 373 |

96 161 |

96 161 |

136 201 |

80 144 |

120 185 |

180-200 |

min max |

265 361 |

31 106 |

76 151 |

76 168 |

120 195 |

190 282 |

50 168 |

164 308 |

278 422 |

109 184 |

110 185 |

155 230 |

91 166 |

136 211 |

200-225 |

min max |

291 383 |

34 109 |

84 159 |

84 176 |

134 289 |

212 304 |

58 176 |

186 330 |

318 457 |

117 192 |

113 188 |

163 238 |

94 169 |

144 219 |

225-250 |

min max |

317 409 |

38 113 |

94 189 |

94 186 |

150 225 |

238 330 |

68 186 |

212 356 |

353 496 |

127 202 |

117 192 |

173 248 |

98 173 |

154 229 |

250-280 |

min max |

351 455 |

42 126 |

106 190 |

106 210 |

166 250 |

263 367 |

77 210 |

234 396 |

394 556 |

142 226 |

130 214 |

194 278 |

108 192 |

172 256 |

280-315 |

min max |

386 490 |

46 130 |

118 202 |

118 222 |

188 272 |

298 402 |

89 222 |

298 431 |

444 606 |

154 238 |

134 218 |

206 290 |

112 196 |

184 268 |

Таблица 3.13 - Предельные зазоры для посадок рекомендованных ГОСТ 25347 – 82

Интервал диаметров, мм |

Зазоры |

Посадка |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

10-18 |

min max |

6 35 |

16 52 |

32 68 |

32 77 |

50 95 |

18 70 |

16 61 |

32 86 |

50 104 |

32 72 |

22 51 |

48 102 |

12 41 |

18-24 |

min max |

7 41 |

20 62 |

40 82 |

90 94 |

65 119 |

20 86 |

20 74 |

40 106 |

65 131 |

40 94 |

27 61 |

60 126 |

14 48 |

24-30 |

min max |

7 41 |

20 62 |

40 82 |

90 94 |

65 119 |

20 86 |

20 74 |

40 106 |

65 131 |

40 94 |

27 61 |

60 126 |

14 48 |

30-40 |

min max |

9 50 |

25 75 |

50 100 |

50 114 |

80 144 |

25 103 |

25 89 |

50 128 |

80 158 |

50 114 |

34 75 |

75 153 |

18 59 |

40-50 |

min max |

9 50 |

25 75 |

50 100 |

50 114 |

80 144 |

25 103 |

25 89 |

50 128 |

80 158 |

50 114 |

34 75 |

75 153 |

18 59 |

50-65 |

min max |

10 59 |

30 90 |

60 120 |

72 161 |

100 176 |

30 122 |

30 106 |

60 152 |

100 192 |

60 136 |

40 94 |

90 182 |

20 69 |

Рисунок 3.1