- •Частинаш ливарне виробництво

- •8...12 % За об'ємом, а кількість води — 4...5 %. Для виготовлення високоякісних

- •3.1.3. Стрижневі суміші

- •3.1.4. Особливості конструювання відливки

- •3.1.5. Моделі

- •3.1.6. Стрижневі ящики

- •3.1.8. Ручне виготовлення стрижнів

- •Розділ 2

- •3.2.1. Машини для виготовлення ливарних форм

- •3.2.2. Машини для виготовлення стрижнів

- •Розділ з технологія виготовлення відливок

- •3.3.1. Ливарні властивості стопів

- •3.3.2. Ливарні стопи

- •3.3.3. Агрегати для розтоплювання чавуну

- •3.3.4. Агрегати для розтоплювання сталі

- •3.3.5. Агрегати для розтоплювання алюмінієвих стопів

- •3.3.9. Заливання форм

- •Розділ 4 спеціальні способи лиття

- •3.4.1. Лиття в кокіль

- •3.4.2. Лиття під тиском

- •3.4.3. Відцентрове лиття

- •3.4.4. Лиття за моделями, що витоплюються

- •3.4.5. Лиття за випалюваними моделями

Частинаш ливарне виробництво

Тепер немає жодної галузі машинобудування, де б не застосовувались литі деталі. їх маса може змінюватись в дуже широких межах— від декількох грамів до кількох сотень тонн. Серед заготовок, які використовують у машинобудуванні, відливки за сумарною масою займають друге місце після зварних металоконструкцій [9]. Широко розповсюджені такі литі деталі, як станини верстатів і вальцівних станів, блоки циліндрів, колінчасті вали, поршні тощо. Для виготовлення відливок використовують чавун, сталь, стопи на основі алюмінію, міді, магнію, цинку, нікелю, титану та ін. Завдяки постійному вдосконаленню технологій ливарного виробництва вдається гранично наблизити форму й розміри відливок до форми та розмірів деталей машин.

Технологічний процес отримання відливки можна поділити на такі етапи:

виготовлення ливарної форми, стрижня і їх складання;

розтоплювання металу й наповнення ним порожнини форми;

охолодження, вибивання, обрубування і очищення відливки.

Розділ 1

ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ ОДНОРАЗОВИХ ЛИВАРНИХ ФОРМ І СТРИЖНІВ РУЧНИМ СПОСОБОМ

Відливки найчастіше отримують в одноразових пісково-глиняних формах (75...80 % від загальної маси випуску [10, с 8; 11]).

3.1.1. Елементарні відомості про отримання відливки в одноразовій формі

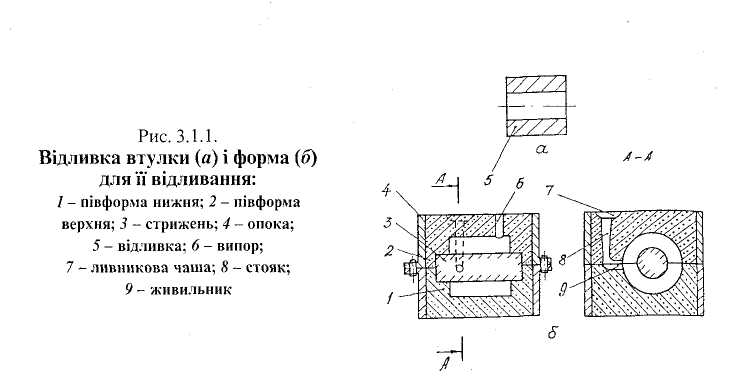

Для отримання відливки 5 (рис. 3.1.1) з отвором в одноразовій формі необхідно мати форму, стрижень і розтоплений метал. Ливарна форма складається із двох півформ 1 і 2, порожнина яких має конфігурацію зовнішньої поверхні відливки, а стрижень — конфігурацію отвору. Розтоплений метал з ковша заливають у порожнину форми через чашу 7, стояк 8 і живильник 9. Канал 6—випор призначений для виходу повітря з порожнини форми під час наповнення її металом. Після кристалізації й охолодження металу форму та стрижень руйнують і виймають відливку.

3.1.2. Формові суміші

Формова суміш призначена для виготовлення ливарної форми. Суміш складається із наповнювача (піску), зв'язувальної речовини (глини з водою), протипригарних та інших речовин спеціального призначення. Головними властивостями фермової суміші є пластичність, вогнетривкість, газопроникність, міцність і податливість.

Вогнетривкість — властивість суміші не прилипати до поверхні відливки внаслідок часткового розтоплювання під час контакту з рідким металом.

Газопроникність — здатність суміші пропускати (внаслідок пористості) гази, які виділяються із суміші та з рідкого металу. Якщо газопроникність суміші низька, то гази можуть потрапити всередину відливки і спричинитись до утворення газових порожнин. Очевидно, що газопроникність зростає із збільшенням розмірів і однорідності зерен піску, а також зі зменшенням кількості глини й води у формовій суміші. Збільшення ступеня ущільнення суміші призводить до зменшення газопроникності.

Міцність — властивість фермової суміші не руйнуватись під дією сил, що виникають під час виймання моделі, складання півформ, транспортування й заливання форми металом. Міцність суміші збільшується зі зростанням частки зв'язувальних речовин і ступеня ущільнення та зі зменшенням зерен піску.

Податливість — здатність суміші не чинити помітного опору зменшенню об'єму відливки під дією усадки металу. Під час усадки метал відливки стискає стрижень, а також частини форми, оточені металом. Коли недостатня податливість суміші, у відливці виникають напруження, а при перевищенні цими напруженнями границі міцності— утворюються тріщини.

Пісок є головним компонентом фермових сумішей, який забезпечує їм газопроникність і податливість. Як було показано вище, великі зерна піску хоч і зумовлюють добру газопроникність суміші, зате погіршують якість поверхні відливки. Дрібний пісок забезпечує гладку поверхню відливки, хоч зменшує газопроникність. Тому під час виготовлення великих відливок, де потрібно відвести значну кількість газів, до формової суміші вводять грубий пісок, а для виготовлення дрібних відливок, де гладкість поверхні має істотне значення, застосовують дрібний пісок. Головним складником фермового піску є кварц (SiOJ кількістю 90...97 % [36]. Температура топлення кварцу 1710 °С. Під дією нерівномірного нагрівання зерна піску руйнуються, внаслідок чого формова суміш засмічується порошкодібною фракцією. Домішками формового піску є слюда, польовий шпат, оксиди заліза, оксиди лужних (Na,O, K^O) і лужноземельних (MgO, CaO) металів. Домішки зменшують вогнетривкість суміші.

З метою підвищення вогнетривкості сумішей, призначених для сталевих і чавунних відливок, до їх складу доцільно вводити хромистий залізняк (FeO • Сг,О3) з температурою топлення tm~ 1850 °С, циркон ZrSiO4 (t ~ 2000 °С), магнезит MgO (fn~2800°C).

, Глина складається з дрібних лускоподібних частинок каолініту (А1,О, ■ 2SiO,-

f • 2Н,О) завбільшки до 0,02 мм. Змочена водою глина утворює на поверхні зерен

: піску тонку клейку плівку, завдяки чому ці зерна з'єднуються між собою, а крізь

пори між зернами виходять гази. Кількість глини в формовій суміші не перевищує