- •2.11.5.4. Сталі корозійнотриекі

- •2.11.5.4.2. Хромонікелеві нержавні сталі

- •2.11.6.1. Інструментальні леговані сталі

- •2.11.6.3. Сталі для вимірних інструментів

- •2.11.6.4. Сталі для штампів

- •2.11.6.4.1. Сталі для штампів холодного деформування

- •2.11.6.4.2. Сталі для шталтів гарячого деформування

- •Розділ 12 алюміній та його стопи

- •2.12.2.1. Деформівні стопи алюмінію, що не зміцнюються термічною обробкою

- •2.12.2.2. Деформівні стопи алюмінію, що зміцнюються термічною обробкою

- •2.12.2.3. Ливарні стопи алюмінію

- •2.12.3.1. Діаграма стану стопів а1—Си

- •2.12.3.2.2. Гартування

- •2.12.3.2.3. Старіння

Розділ 10 ХІМІКО-ТЕРМІЧНА ОБРОБКА СТАЛІ

Хіміко-термічною обробкою (ХТО) називають процес зміни хімічного скч мікроструктури та властивостей поверхневого шару заготовки.

Для зміни хімічного складу заготовку нагрівають у середовищі, збагачен му дифузантом — елементом, яким насичують, витримують протягом певног * часу при заданій температурі, а потім охолоджують. Під час цього відбуваеть дифузійне збагачення поверхневого шару заготовок неметалами або металами з метою поверхневого зміцнення. ХТО складається із трьох елементарних процесів — дисоціації, адсорбції та дифузії.

Дисоціація — розпад молекул вихідної речовини з утворенням активних атомів дифузанту. Його може виділяти газоподібне, рідке або тверде середовище. Наприклад, під час дисоціації газів CO або NH3 утворюється відповідно активний атомарний вуглець С або атомарний азот N:

2СО^СО2 + С, (2.10.1)

2NH3 -> ЗН, + 2N. (2.10.2)

Адсорбція — захоплювання поверхнею тіла активних атомів дифузанту за рахунок сил притягання. Сили притягання створюють атоми основного металу, що перебувають на поверхні заготовки й мають зовнішні вільні зв'язки. З підвищенням температури адсорбційна здатність металу зростає. Розвиткові процесу адсорбції сприяє здатність дифузанту утворювати з основним металом заготовки твердий розчин або хімічну сполуку.

Дифузія — переміщення адсорбованих поверхнею атомів дифузанту в глибину тіла. В результаті утворюється дифузійний шар, що відрізняється від основного металу хімічним складом, структурою та властивостями. Товщина дифузійного шару залежить від температури та тривалості процесу, виду утворюваного твердого розчину й концентрації дифузанту на поверхні заготовки. З підвищенням температури й часу витримки (як основних параметрів процесу) товщина дифузійного шару зростає. Коли утворюються тверді розчини проникнення (вуглець, азот), швидкість дифузії вища, ніж у випадку твердих розчинів заміщення (алюміній, хром, кремній). Тому під час насичення сталі металами застосовують вищі температури й збільшують тривалість процесу. Зі збільшенням поверхневої концентрації дифузанту при незмінній температурі й тривалості процесу росте товщина дифузійного шару. Границі зерен, де завжди є дефекти кристалічної будови, полегшують дифузію, особливо тоді, коли дифузанти утворюють з атомами основного металу обмежені тверді розчини.

ХТО змінює хімічний склад і структуру поверхневого шару в той час як поверхневе гартування — лише структуру. Тому різниця у властивостях поверхні й осердя в деталях після хіміко-термічної обробки, більша, ніж у поверх-

загартованих деталях. Результати ХТО не залежать від форми деталей, йЄВ не можна сказати про результати гартування СВЧ. Проте поверхневе Дотування продуктивніше.

По найпоширеніших способів ХТО належать цементація, азотування, . вання, нітроцементація, алітування, силіціювання та інші.

2.10.1. Цементація сталі

Цементацією називають процес дифузійного насичення вуглецем поверхневого ιαρν сталевих заготовок. Мета цементації в комплексі з подальшою термообробкою — надати поверхні деталі високу твердість та зносотривкість, зберігаючи в'язке осердя. Як правило, цементують сталі з низькою масовою часткою вуглецю в межах від 0,1 до 0,25 %. Перед цементацією заготовки попередньо обробляють різанням, залишивши припуск (0,05...0,1 мм) на шліфування.

Після ХТО концентрація вуглецю найвища на поверхні заготовки (0,8...1,0 %), поступово зменшується в глибину до осердя, доходячи до вихідної концентрації в сталі. За повільного охолодження у дифузійному шарі заготовки формуються три структурні зони: зовнішня заевтектоїдна (С > 0,8 %) з перліто-цементитною структурою, середня евтектоїдна (С = 0,8 %) з перлітною і внутрішня, що межує з осердям, — доевтектоїдна (С < 0,8 %) з ферито-перлітною структурою.

Ефективною глибиною цементаціїумовно називають відстань від поверхні до точки внутрішньої зони, біля якої в структурі маємо співвідношення фериту й перліту як 1:1. Очевидно, що ефективна глибина цементації менша від повної її глибини. Значення ефективної глибини лежить в інтервалі від 0,5 до 2 мм. Всі названі вище структури грубозернисті через тривалу витримку заготовок при високій температурі.

У заводській практиці застосовують два види цементації — у твердому й газовому насичувачі (карбюризаторі).

Для цементації у твердому карбюризаторі укладають заготовки з певними проміжками в металеву скриньку, на дно якої насипають шар карбюризатора (суміш дрібних кусочків деревного вугілля з 20...25 % ВаСО3 і 3...5 % Na,CO3J. Сіль Na,CO3 запобігає спіканню карбюризатора. Перший ряд заготовок пересипають карбюризатором, після чого кладуть другий ряд, знову пересипають карбюризатором і т. д. поки не наповнять скриньку. Останній ряд заготовок теж покривають карбюризатором. Скриньку накривають покришкою, замащують всі щілини вогнетривкою глиною, щоб не допустити виходу газів і в печі нагрівають до температури 910...930 °С. Тут вугілля взаємодіє з киснем повітря, що залишився у скриньці:

2С + О2^2СО. (2.10.3)

Додаткова кількість оксиду вуглецю утворюється також в результаті Реакцій:

ВаСО. -> ВаО + СО2, (2.10.4)

CO3 + C->2CO. (2.10.5,

При температурі цементації оксид вуглецю, контактуючи зі залізом заг товки, рокладається за реакцією (2.10.1). Утворений атомарний вуглець адс0 бується поверхнею заготовки й дифундує в метал, а СО2, взаємодіючи з вугі лям С карбюризатора за реакцією (2.10.5), дає додаткову порцію CO. От* " незважаючи на свою назву, процес насичення у твердому карбюризаторі йде газового середовища. Оскільки ферит практично не розчиняє вуглецю, а avc теніт розчиняє до 2,14 % С, то температура цементації повинна перевищуваті( точку Асу Поверхневий шар глибиною в 1 мм утворюється у твердому карбю ризаторі протягом 8... 10 год.

Отже, цементація у твердому карбюризаторі малопродуктивна, завдяки низькій теплопровідності скриньки з карбюризатором. Тому цей спосіб цементації застосовують лише в дрібносерійному виробництві.

Газова цементація заготовок здійснюється у герметичному просторі печі наповненому газовим карбюризатором. Як карбюризатори застосовують природний газ, що складається в основному з СН4, контрольовану атмосферу, яку отримують поза піччю в спеціальному генераторі та штучний газ, утворений з рідких вуглеводнів (гас, бензол та ін.), які подають краплями в піч, де вони виділяють переважно СН4, CO і Н,.

Метан природного газу розпадається у печі з виділенням атомарного вуглецю:

СН4^2Н2 + С. (2.10.6)

Контрольована атмосфера має в своєму складі CO, який виділяє атомарний вуглець (див. реакцію 2.10.1).

У випадку використання штучного газу постачальниками атомарного вуглецю є CO і СН4 (див. реакції (2.10.1) і (2.10.6).

Знаючи хімічний склад сталі й регулюючи склад газової суміші, можна керувати процесом насичення заготовок вуглецем, а також легко автоматизувати процес. Він менш тривалий порівняно з цементацією у твердому карбюризаторі. Тому газову цементацію застосовують у великосерійному й масовому виробництвах.

Після цементації здійснюють термічну обробку заготовок — гартування й низькотемпературне відпускання з метою отримання заданих механічних властивостей. Режим термообробки залежить від умов експлуатації цементованої деталі та від марки сталі, з якої ця деталь виготовлена. Маловідповідальні деталі одноразово гартують від температури цементації з подальшим низькотемпературним відпусканням або перед гартуванням підстуджують на повітрі від температури цементації до температури 840. ..860 °С. Підстуджування зменшує залишкові напруження й жолоблення заготовок. В процесі гартування отримують грубоголковий мартенсит. Вибір спадково дрібнозернистої сталі для виготовлення деталей дозволяє обмежити ріст аустенітного зерна під час цементації й отримати бажану структуру навіть в результаті одноразового гартування.

Коли потрібна висока поверхнева твердість, міцність і ударна в'язкість,

ообробкою формують дрібнозернисту структуру і на поверхні деталі, і в

і застосовуючи подвійне гартування і низькотемпературне відпускання.

° Пл'я першого гартування заготовку, охолоджену після цементації .на по-

• і нагрівають на 30...50 °С вище від температури Ас3 цементованої сталі,

81 'то до 850...900 °С. Тоді метал повністю перекристалізовується, утворюючи

бнозернистий аустеніт. Під час цього в аустеніті поверхневого насиченого ару розчиняється сітка цементиту. Продукти розпаду аустеніту мають теж дрібнозернисту структуру.

Під час другого гартування формується структура поверхневого шару, де міст С > 0,8 %. З огляду на це температура гартування повинна перевищувати критичну точку Ас, на 30...50 °С і становити 760...780 °С. Під час нагрівання мартенсит, що утворився в поверхневому шарі в процесі першого гартування, розпадається, виділяючи глобулярні карбіди. При температурі нижче Асст ці карбіди лише частково розчиняються в аустеніті, а нерозчинені карбіди залишаються у загартованій зовнішній заевтектоїдній зоні поверхневого шару, збільшуючи його твердість.

Низькотемпературне відпускання зменшує залишкові напруження й мало що знижує твердість поверхневого шару. Поверхневий шар після подвійного гартування й низькотемпературного відпускання має структуру відпущеного дрібноголкового мартенситу з вкрапленням карбідів глобулярної форми. Названа структура характеризується підвищеною зносотривкістю. У деталях з вуглецевої сталі осердя має дрібнозернисту структуру, близьку до сорбітної. Перехід до легованих сталей збільшує прогартованість заготовок й сприяє утворенню в осерді, залежно від кількості легувальних елементів й перетину заготовки, трооститної, бейнітної або структури низьковуглецевого мартенситу. З огляду на низький вміст вуглецю осердя вуглецевих, як і легованих сталей зберігає високу ударну в'язкість.

У поверхневому шарі легованих сталей після термообробки може бути залишковий аустеніт, який знижує твердість. Для усунення аустеніту іноді застосовують обробку холодом, що призводить до зменшення ударної в'язкості.

Цементовані сталі після гартування мають у поверхневому шарі великі напруження стиску, які підвищують границю витривалості.

2.10.2. Азотування сталі

Азотуванням називають процес дифузійного насичення азотом поверхневого шару сталевих деталей. Мета азотування — істотно підвищити твердість, зносотривкість, границю витривалості й корозійну тривкість.

Деталі азотують після повної механічної й термічної обробок в атмосфері аміаку, який подається з балонів у герметичні реторти, де укладені деталі. Реторти нагрівають у печах звичайно до температури 500...600 °С протягом 24...60 год. і довше. В результаті поверхневий шар насичується азотом на глиби-НУ 0,3...0,6 мм. Переходити до вищих температур не завжди доцільно, бо коагулюють нітриди, що знижує твердість азотованого шару. Аміак під дією

нагрівання розкладається на поверхні деталей на атомарний азот і воде (див. реакцію (2.10.2)). Атомарний азот адсорбується поверхнею детя ■ дифундує в її глибину й утворює нітриди. Нітриди заліза не забезпечую·]-' високої твердості поверхневого шару. Тому азотування вуглецевих сталей н дає належного ефекту. Лише легувальні елементи — хром, молібден, ванаді" титан утворюють дисперсні, тверді й термічно тривкі нітриди, що надають ддої/ високої поверхневої твердості спеціальним комплексно легованим сталям —. нітралоям. Хром, ванадій і алюміній у сталі 38Х2МЮА дозволяють отримати внаслідок азотування твердість до HV 12000 МПа. Крім цього азотують також сталі 38Х2Ю, 35ХМА, 30ХГТ, що містять хром, марганець, титан і 36ХНТМФА, що містять хром, нікель, молібден, ванадій.

Азотований шар сформований під час насичення, не вимагає додаткової термічної обробки як у випадку цементації. Глибина азотованого шару залежить від температури й тривалості процесу, а також від хімічного складу сталі Зі збільшенням температури й тривалості азотування глибина азотованого шару зростає. Зважаючи на порівняно низьку температуру процесу, швидкість азотування на порядок менша за швидкість цементації. Збільшення сумарної масової частки легувальних елементів спричиняє зменшення глибини азотованого шару.

Існує два різновиди азотування — для підвищення поверхневої твердості й зносотривкості та для підвищення корозійної тривкості.

Щоб підвищити поверхневу твердість й зносотривкість, процес ведуть одноступінчасто при температурі 500...520 °С, а для пришвидшення процесу інколи вдаються до двоступінчастого азотування — спочатку при температурі 500...520 °С, а згодом при 560...600 °С, що скорочує тривалість процесу без помітного зменшення твердості.

Осердя азотованих деталей повинно мати підвищену міцність і пластичність, з огляду на що їх попередньо гартують і відпускають при температурі 600...675 °С, вищій за температуру азотування. Тому структура сорбіту, що утворилась в процесі термообробки, не змінюється під час азотування. Заготовки зі структурою сорбіту можна обробляти вістряним інструментом і в кінці шліфувати. Підвищена міцність серцевини запобігає проламуванню тонкого й крихкого азотованого шару під дією високого тиску. В азотованому шарі появляються високі залишкові стискальні напруження, що підвищує границю витривалості і гладких, і надрізаних деталей. Азотування застосовують рідше, ніж цементацію, для таких відповідальних виробів як вимірний інструмент, гільзи циліндрів двигунів і насосів, зубчасті колеса, колінчасті вали, прес-форми для лиття під тиском, штампи.

Для підвищення корозійної тривкості леговані та вуглецеві сталі азотують при температурі 650...700 °С. Висока температура дозволяє скоротити процес до декількох годин. Тут не потрібна велика глибина азотування, а твердість не має істотного значення.

Переваги азотування порівняно з цементацією:

вища твердість і зносотривкість поверхневого шару;

названі властивості зберігаються до температур 450...500 °С проти 200...225 °С для випадку цементації.

Недоліки:

велика тривалість процесу; дороговизна застосовуваних для азотування легованих сталей — нітра-

лоїв-

2.10.3. Ціанування і нітроцементація

Ціануванням називають одночасне дифузійне насичення вуглецем і азотом оверхневого шару сталевих деталей (заготовок) у розтопленій ціанистій солі, а нітроцементацією — в газовому середовищі. Мета ціанування й нітроцемен- ташї підвищення твердості, зносотривкості і втомної .міцності деталей.

Одночасне насичення вуглецем і азотом відбувається швидше, ніж послідовне насичення кожним з цих елементів окремо. Співвідношення вуглецю й азоту в насичуваному шарі регулюють, змінюючи склад середовища й температуру процесу. Що нижча температура, то більше насичення поверхневого шару азотом і менше вуглецем.

Ціанування відбувається у ванні з розтопленою ціанистою сіллю, наприклад, NaCN (20...25 %) з додаванням NaCl (25...50 %) і Na,CO3 (25...50 %). За участю кисню повітря О, у ванні відбуваються реакції з виділенням атомарного азоту N й вуглецю С:

2NaCN + О, -» 2NaCNO, (2.10.7)

2NaCNO -> Na,CO3 + CO + Ν, Λ (2.10.8)

... 2CO->CO,+ C. (2.10.1)

Атоми азоту й вуглецю дифундують у глибину металу.

Розрізняють ціанування низькотемпературне (540...560 °С), що за результатами наближається до азотування і високотемпературне (820...950 °С), що наближається до цементації.

Під час низькотемпературного ціанування поверхневий шар насичується переважно азотом. Низькотемпературне ціанування виконують після гартування і високотемпературного відпускання виробів. Такими виробами можуть бути загострені інструменти із швидкорізальних сталей для випадків, що вимагають підвищення зносотривкості та теплотривкості. Протягом 0,5...З год. насичення на поверхні інструменту виникає карбонітридний шар завтовшки 0,01...0,03 мм з твердістю за Вікерсом до HV 10 000 МПа.

Високотемпературне ціанування супроводжується насиченням сталі переважно вуглецем (до 0,6...1,2 %) і в меншій мірі азотом (0,2...0,6 %). Товщина поверхневого насиченого шару становить 0,15...2,0 мм. Деталі після високотемпературного ціанування гартують і піддають низькотемпературному відпусканню. Якщо температура ванни з ціанистою сіллю не перевищувала 850 °С, то гартують відразу з ванни, а в протилежному разі деталі перед гартуванням °студжують. В процесі насичення й термообробки формується мікроструктура

зміцненого шару: на поверхні є тонкий шар карбонітридів Fe,(C,N), Fe (C N\ під ними — азотистий мартенсит. Твердість за Роквелом зміцненого шару 58 '& HRC. При температурі 820...860 °С протягом 1 год. отримують поверхневий щ завтовшки близько 0,3 мм. За однакової твердості з цементованим ціановий щя зносотривкіший. Процес ціанування порівняно з цементацією характеризуєте меншим жолобленням деталей складної форми і меншою тривалістю.

Недоліком ціанування є дорожнеча ціанистих солей і їх отруйність щ0 вимагає вживання спеціальних заходів для охорони праці й довкілля. Названих недоліків позбавлена нітроцементація.

Нітроцементацію здійснюють у суміші навуглецьовувального газу й аміаку при температурі 850...870 °С протягом 2... 10 год. її широко застосовують в автомобільній промисловості для поверхневого зміцнення зубчастих коліс і валів, виготовлених із хромистих і хромомарганцевих сталей. Після насичення деталі гартують і піддають низькотемпературному відпусканню. Коли багато залишкового аустеніту, деталі після гартування обробляють холодом. Порівняно з ціануванням нітроцементація дешевша й безпечніша.

2.10.4. Дифузійна металізація

Дифузійна металізація — дифузійне насичення поверхневих шарів головно сталевих виробів різними металами при високій температурі. Дифузійна металізація приводить до підвищення корозійної тривкості, жаро- й зносотривкості.

Метали утворюють зі залізом тверді розчини заміщення і тому повільніше за неметали дифундують в глибину виробу. Щоб скоротити тривалість насичення металами, процес проводять при підвищених температурах.

Дифузійну металізацію виконують у твердому, рідкому й газоподібному дифузантах.

В разі використання твердого дифузанта вироби упаковують в контейнер, куди додають порошок із дифузанта або його феростопу, нейтральний порошок (глинозем, шамот), що запобігає спіканню і хлористий амоній NH4C1. Під час нагрівання в контейнері відбуваються реакції розпаду NH4C1 з виділенням НС1. Останній утворює з дифузантом газоподібний хлорид, який виділяє на поверхні виробу атоми металу.

Зупинимось на металізації алюмінієм і хромом.

Дифузійне насичення виробів алюмінієм з метою підвищення жаротривкості називають алітуванням. Алітують сталі з 0,1 ...0,2 % С найчастіше в порошковій суміші з фероалюмінію, хлористого амонію й оксиду алюмінію при температурі 950... 1150 °С протягом 3...12 год. В результаті утворюється дифузійний шар завтовшки 0,2...0,5 мм. В присутності кисню на поверхні алітованого виробу формується щільна плівка оксиду алюмінію А1,О3, яка захищає виріб від взаємодії з середовищем до температури 900 °С.

В контейнері відбуваються реакції:

NH4C1-> NH, + НС1, (2.10-9)

1 СС

6НС1 + 2А1 -> 2AlCl3 + ЗН2. (2.10.10)

На поверхні виробу газоподібний хлорид алюмінію А1С13, взаємодіючи зі ізом, виділяє вільні атоми алюмінію:

Fe + A1C1, -> FeCl3 + ΑΙ, (2.10.11)

• аДСОрбуються поверхнею виробу й дифундують у його глибину, утворюючи вердий розчин алюмінію в залізі.

Під час рідинного алітування вироби занурюють у розтоплений алюміній "і витримують там протягом 45...90 хв. при температурі 750...800 °С. В результаті отримують дифузійний шар завтовшки 0,2...0,35 мм. Алітують чохли термопар, клапани та інші деталі, що працюють при підвищених температурах.

Хромування — дифузійне насичення хромом поверхні перевалено сталевих виробів з метою підвищення до 800 °С жаротривкості, корозійної тривкості (у воді, морській воді й азотній кислоті) і поверхневої твердості. Хромують при температурі 1000...1050 °С протягом 6...12 год. Глибина дифузійного шару 0,2...0,25 мм. Найчастіше насичують у порошкових сумішах із ферохрому (або хрому), хлористого амонію й оксиду алюмінію. Постачальником активних атомів алюмінію до насичуваної поверхні є газ — хлорид алюмінію А1С1,. Підвищенню поверхневої твердості до HV 12 000... 13 000 МПа сприяє вуглець в сталі у кількості понад 0,3 %, який утворює карбіди (Fe,Cr)23C6 і (Fe,Cr)7Cr

Хромують вироби, що працюють в агресивних середовищах в умовах стирання (пароводяна арматура, клапани, патрубки).

Леговані сталі — це стопи на основі заліза та вуглецю, у складі яких є лег\. встьні елементи.

Легувальними називаються хімічні елементи, які спеціально вводять у сталь щоб змінити її структуру та властивості. Найчастіше використовують такі легувальні елементи як Cr, Ni, Mo, W, Co, Cu, Ті, Zr, Nb, Al, а також Μη і Si якщо масові частки двох останніх перевищують відповідно 0,8 і 0,5 %' Легувальні елементи дорожчі від заліза, тому вартість легованих сталей більша нерідко значно більша за вартість вуглецевих сталей.

Поєднуючи легування з термічною обробкою, можна отримати бажану структуру, отже й механічні, технологічні, фізичні або хімічні властивості. Як правило, застосування легованих сталей без термообробки економічно не виправдане.

До структури легованих сталей входять фази, що утворились внаслідок взаємодії легувальних елементів із залізом і вуглецем. Легувальні елементи можуть перебувати в твердих розчинах фериту або аустеніту, у вигляді карбідів або у вигляді інших фаз.

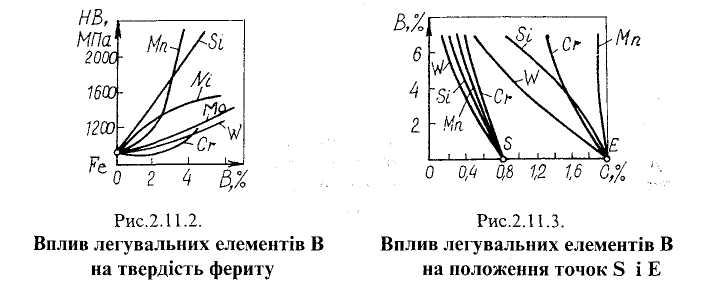

2.11.1.Вплив легувальних елементів на поліморфні перетворення заліза

Легувальні елементи утворюють із залізом тверді розчини заміщення, впливаючи на критичні температури А3 і А4, що обмежують області існування гомогенних твердих розчинів а- і у-заліза діаграми залізо — легувальний елемент (рис.2.11.1). Таким чином, залежно від впливу на поліморфні перетворення а- чи у-твердого розчину легувальні елементи поділяють на дві групи.

Елементи першої групи В, — Ni, Μη і Co (у-стабілізатори) підвишук>ть критичну температуру А4 і знижують критичну температуру А,. У результат' область у-заліза розширюється, а α-заліза—звужується (рис.2.11.1,а). На поданій

ще схематичній діаграмі залізо — легувальний елемент В{ бачимо, що, почи-

ючи з деякої концентрації а легувального елемента, маємо у-твердий розчин у

роміжку температур від кімнатної до лінії солідус. Стопи з концентрацією

егувального елемента, що перевищує а, називають аустенітними. Вони не

азнають фазових перетворень ос <-» у під час нагрівання і охолодження.

Друга група елементів Вп — Al, Si, V, Сг, Mo, W, Ті, Be та ін. (α-стабілізатори) знижує критичну температуру А4 й підвищує критичну температуру А,, звужуючи область у-твердого розчину (рис.2.11.1, б) і розширюючи область д-твердого розчину у правій частині діаграми. Стопи на основі заліза, які, починаючи з концентрації b легувального елемента, мають в усьому діапазоні температур тільки α-твердий розчин, називаються феритними. Розчиняючись в «-залізі, атоми легувальних елементів збільшують або зменшують параметр його кристалічної комірки залежно від співвідношення атомних радіусів заліза й елемента Вп.

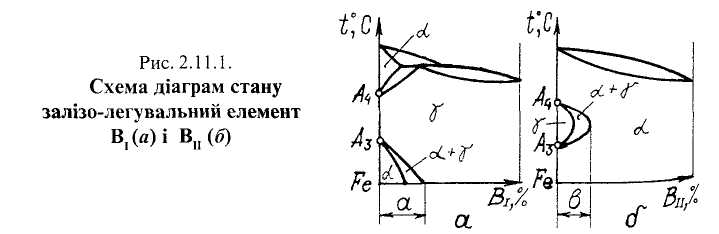

Спотворення кристалічної ґратки заліза підвищує твердість фериту (рис.2.11.2), знижуючи пластичність. Найбільше зміцнюють ферит Mn, Si та Ni, найменше — Сг і W. Елементи, розчинені в у-залізі, збільшують його міцність і при кімнатній, і при високих температурах.

Легувальні елементи зсувають вліво положення критичних точок S (0,8 % С) і Ε (2,14 % С) діаграми залізо — вуглець (рис. 2.11.3).

2.11.2. Карбідні фази в легованих сталях

Карбідотвірні елементи в періодичній системі Менделєєва розташовані лівіше заліза. Вони можуть розчинятись у цементиті (Fe,C) або утворювати спеціальні карбіди. Ці елементи також частково розчиняються у фериті або в аустеніті. Що лівіше розташований карбідотвірний елемент, тобто що менше заповнений в його атомі енергетичний підрівень d, то тривкіший металевий Карбід. Карбідотвірні елементи можна розташувати у порядку наростання схильності до утворення карбіду та збільшення тривкості карбідної фази: Fe->Mn->Cr->Mo-->W->Nb->V->Zr->Ti.

У карбідів типу VC, TiC, ZrC, WC, TaC, Mo,C, W,C відношення атомних радіусів вуглецю до легувального елемента менше, ніж 0,59. Ці карбіди мають просту кристалічну комірку й звичайно під час нагрівання майже не розчиняються в аустеніті.

Легувальні елементи (Ni, Co, Si, Cu та ін.), розташовані справа від заліза в періодичній системі Менделєєва, карбідів не утворюють, а лише розчиняються у фериті й аустеніті.

2.11.3. Вплив легувальних елементів на перетворення у сталі

Легувальні елементи, що не утворюють карбіди, затримують перетворення аустеніту в перліт, сорбіт і троостит, про що засвідчує зсув вправо лінії початку перетворення аустеніту 2 (рис.2.11.4,а) проти відповідної лінії 1 для вуглецевої сталі. Винятком є кобальт, який прискорює таке перетворення.

Карбідотвірні елементи також зсувають вправо С-подібну криву ізотермічного перетворення 2 (рис.2.11.4,6). Проте початок бейнітного перетворення у легованих такими елементами сталях відбувається дещо раніше, ніж у вуглецевих за однакового вмісту вуглецю (див. нижню С-подібну криву)-Отже, дуже важливою властивістю легувальних некарбідо- й карбідотвірних елементів є їх здатність збільшувати інкубаційний період в районі перлітного, сорбітного й трооститного перетворень і підвищувати прогартованість легованих сталей. Найістотніше її збільшують хром, нікель, молібден, марганець. Карбідотвірні елементи підвищують прогартованість лише, якщо вони повністю розчиняються в аустеніті під час нагрівання. Коли температура

вання залишається в межах 800...900 °С, то карбіди вольфраму, ванадію,

гаР . титану у твердий розчин не переходять і служать під час розпаду аусте-

ІІІ° е'нтрами вторинної кристалізації, знижуючи прогартованість.

Н Бор доданий у невеликій кількості (0,001 ...0,005 %), концентрується у складі

дог'о розчину на границях зерен аустеніту, що сприяє зростаншо тривкості

аустеніту.

Особливо ефективно підвищується прогартованість, якщо ввести до складу

• не один, а кілька легувальних елементів, наприклад Cr + Ni, Сг + Мо, Сг+

+ Ni + М° ТС|Щ0·

Легувальні елементи впливають на температури початку Ми й кінця Мк

яртенситного перетворення, з чим пов'язана частка залишкового аустеніту в загартованій сталі. Зокрема алюміній і кобальт підвищують положення ліній іуі і Μ на діаграмі ізотермічного перетворення, кремній не впливає на них, а більшість елементів знижує ці температури. Наприклад, 5 % Μη знижує початок мартенситного перетворення до 0 °С, тому за такої або більшої частки марганцю сталь має аустенітну структуру після повного охолодження.

Схильність до росту аустенітного зерна зменшують всі легувальні елементи, крім марганцю й бору.

Легувальні елементи сповільнюють розпад мартенситу, виділення й коагуляцію карбідів (див. також п.2.8.7).

2.11.4. Класифікація й маркування легованих сталей

Леговані сталі класифікують за структурою у рівноважному стані, за сумарною часткою легувальних елементів, за призначенням, а також: за іншими ознаками.

Залежно від структури в рівноважному стані леговані сталі поділяють на доевтектоїдні з ферито-перлітною структурою, евтектоїдні з перлітною структурою, заевтектоїдні з перліто-карбідною структурою та ледебуритні, в структурі яких є первинні карбіди, що виділились із рідкого розчину.

За сумарною часткою легувальних елементів розрізняють низьколеговані сталі (містять до 2,5 % легувальних елементів), середньолеговані сталі (2,5... 10 %) і високолеговані сталі (понад 10 %).

За призначенням розрізняють конструкційні, інструментальні (для різальних та вимірних інструментів, штампів) та сталі зі заданими фізичними й хімічними характеристиками (корозійнотривкі, жароміцні, з особливими електричними або магнітними властивостями тощо). Сталі з особливими властивостями можна умовно зарахувати до конструкційних.

Марки легованих сталей позначають літерами й цифрами, які показують приблизний хімічний склад сталі. Двоцифрові числа, поставлені на початку марки конструкційної сталі, означають середню масову частку вуглецю в сотих частинах відсотка. Літерами позначені: азот А, ніобій Б, вольфрам В, марганець Г, мідь Д, кобальт К, нікель Н, молібден М, бор Р, кремній С, титан Т, ванадій Ф, цирконій Ц, алюміній Ю. Цифри після літер показують приблизний вміст у відсотках відповідного легувального елемента. Літера А в кінці марки означає

"високоякісна сталь ", літера Ш, поставлена через дефіс в кінці марки "особливо високоякісна ".

Допустима кількість шкідливих домішок у якісній сталі — Ρ < 0,035 °/ ■ S < 0,035 %, у високоякісній — Ρ < 0,025 % і S < 0,025 %, в особливо високоякісні — Ρ < 0,025 % і S < 0,015 %. Основну масу легованих сталей витоплюють як якісні без спеціального позначення.

В інструментальних легованих сталях на початку марки ставлять цифри що означають середню масову частку вуглецю в десятих частинах відсотка Початкову цифру, як правило, не ставлять, якщо середня масова частка вуглецю дорівнює або перевищує 1 %.

2.11.5. Конструкційні леговані сталі

Конструкційні леговані сталі (див. таблицю 2.11.1) широко використовують в машинобудуванні, а також для будівельних конструкцій та споруд різного призначення.

Таблиця 2.11.1 Марки та хімічний склад деяких конструкційних легованих сталей [26]

Марка |

Масова частка елементів, % |

||||

сталі |

вуглець |

кремній |

марганець |

хром |

інші |

15Х |

0,12—0.18 |

0,17—0,37 |

0.40—0,70 |

0,70—1,00 |

_ |

20Х |

0,17—0,23 |

0,17—0,37 |

0^50—0,80 |

0,70—1,00 |

— |

ЗОХ |

0,24—0,32 |

0,17—0,37 |

0,50—0,80 |

0,80—1,00 |

— |

40Х |

0,36—0,44 |

0,17—0,37 |

0.50—0,80 |

0,80—1,10 |

— |

50Г2 |

0,46—0,55 |

0,17—0,37 |

1,40—1,80 |

— |

— |

18ХГТ |

0,17—0,23 |

0,17^0,37 |

0,80—1,10 |

1,00—1,30 |

0,03—0,09 Ті |

ЗОХГТ |

0,24—0,32 |

0,17—0,37 |

0,80—1,10 |

1,00—1,30 |

0,03—0,09 Ті |

40ХС |

0,37—0,45 |

1,20—1,60 |

0,30—0,60 |

1,30—1,60 |

— |

ЗОХМ |

0,26—0,34 |

0,17—0,37 |

0,40—0,70 __ |

0,80—1,10 |

0,15—0,25 Мо |

35ХМ |

0,32—0,40 |

0,17—0,37 |

0,40—0,70 |

0,80—1,10 |

0,15—0,25 Мо |

15ХФ |

0,12—0,18 |

0,17—0,37 |

0,40—0,70 |

0,80—1,10 |

0.06—0,12 V |

20ХН |

0,17—0,23 |

0,17—0,37 |

0,40—0,70 |

0,45—0,75 |

1,00—1,40 № |

40ХН |

0,36—0,44 |

0,17—0,37 |

0,50—0,80 |

0,45—0,75 |

1,00—1,40 № |

12ХНЗА |

0,09—0,16 |

0,17—0.37 |

0,30—0,60 |

0,60—0,90 |

2.75—3,15 № |

12Х2Н4А |

0,09—0,15 |

0,17—0,37 |

0,30—0,60 |

1,25—1,65 |

3,25—3,65 Ni |

20ХГСА |

0,17—0,23 |

0,90—1,20 |

0,80—1,10 |

0,80—1,10 |

— |

ЗОХГС |

0,28—0,35 |

0,90—1,20 |

0,80—1,10 |

0,80—1,10 |

— |

30ХГСН2А |

0,27—0,34 |

0,90—1,20 |

1,10—1,30 |

0,90—1,20 |

1,40—1,80 Ni |

18Х2Н4МА |

0,14—0,20 |

0,17—0,37 |

0,25—0,55 |

1,35—1,65 |

4,00—4,40 Ni; |

|

|

|

|

|

0,30—0,40 Мо |

38ХНЗМФА |

0,33—0.40 |

0,17—0,37 |

0,25—0,50 |

0,80—1,20 |

2,75—3,25 Ni; |

|

|

|

|

|

0,20—0,30 Мо; |

|

|

|

|

|

0 10—0,18 V |

38Х2МЮА |

0,35—0,42 |

0,20—0,45 |

0,30—0,60 |

1,35—1,65 |

0 15—0,25 Мо; |

|

|

|

|

|

0,70-_UЈAU |

Деталі машин, що сприймають ударні навантаження, виготовляють зі сталей, які містять 0,30...0,50 % вуглецю (сталь 40Х, сталь 40ХН). Ці сталі гартують з подальшим високотемпературним відпусканням. В результаті формується структура сорбіту з підвищеною міцністю і пластичністю. Коли необхідна висока поверхнева твердість, її можна досягнути гартуванням СВЧ.

Сталі, помірно леговані недефіцитними хромом, марганцем і кремнієм (сталь 20ХГСА, сталь ЗОХГС), мають задовільну прогартованість, підвищену міцність і в'язкість, добре зварюються, штампуються, легко обробляються різанням, заміняючи дорогі хромонікелеві сталі. Сталь ЗОХГС після ізотермічного охолодження при температурі 280...310 °С має σα =1650 МПа і <5= 9 %.

Для дуже відповідальних деталей великого перетину (ротори, турбіни, шатуни) застосовують складнолеговані хромонікельмолібденові сталі типу 18Х2Н4МА. Вона після гартування й низькотемпературного відпускання має а - 1200 МПа і δ— 10 %. Молібден збільшує прогартованість і зменшує схильність сталі до відпускної крихкості.

Для цементації широко використовують сталі марок 15Х, 20Х, 20ХН, 18ХГТ, 12ХНЗА та ініщ. Титан додають, щоб здрібнити зерна.

Зі сталі 38Х2МЮА виготовляють деталі, що підлягають азотуванню. Хром, молібден, алюміній утворюють з азотом нітриди високої твердості.

2.11.5.1. Ресорно-пружинні сталі

Ресорно-пружинні сталі бувають вуглецеві та леговані. Вони мають високий опір малим пластичним деформаціям (висока границя пружності) й високу границю витривалості. Ці властивості отримують шляхом гартування й середньо-температурного відпускання при температурах 420 °С (сталь 60С2А і сталь 65С2ВА) та 470 °С (всі інші марки сталей), в результаті чого формується тро-оститна структура. Вуглецеві ресорно-пружинні сталі після термообробки мають σο,= 780...990 МПа і δ= 1...10%, а леговані сталі відповідно σο, = 1175...1665 МПа і δ = 5...8 %. Ресорно-пружинні сталі легують марганцем, кремнієм, хромом, вольфрамом і ванадієм. Пружини з вуглецевих, марганцевих і кремнієвих сталей не тратять своїх властивостей до температур 200 °С. Для температур експлуатації до 300 °С використовують сталі, леговані хромом і ванадієм, наприклад сталь 50ХФА. Хімічний склад деяких ресорно-пружинних сталей поданий в

таблиці 2.11.2.

Таблиця 2.11.2

Марки та хімічний склад деяких ресорно-пружинних сталей [27]

Марка |

Масова частка елементів, % |

||||

сталі |

вуглець |

кремній |

марганець |

хром |

інші |

1 |

2 |

3 |

4 |

5 |

6 |

65 |

0,62—0,70 |

0,17—0,37 |

0,50—0,80 |

<0,25 |

— |

70 |

0,67—0,75 |

0,17—0,37 |

0,50—0,80 |

<0,25 |

— |

75 |

0,72—0,80 |

0,17—0,37 |

0,50—0,80 |

<0,25 |

— |

80 |

0,77—0,85 |

0,17—0,37 |

0,50—0,80 |

<0,25 · |

— |

85 |

0,82—0,90 |

0,17—0.37 |

0,50—0,80 |

<0,25 |

— |

Таблиця 2.11.2 (продовження)

|

|||||

1 |

2 |

3 |

4 |

5 |

Ί |

60Г 65Г 70Г |

0,57—0,65 0,62—0,70 0.67—0.75 |

0,17—0,37 0,17—0,37 0,17—0.37 |

0,70—1,00 0,90—1,20 0.90—1.20 |

<0,25 <0,25 < 0.25 |

— |

55С2 60С2А 70СЗА |

0,52—0,60 0,58—0,63 0.66—0.74 |

1,5—2,0 1,6—2,0 2,4—2,8 |

0,60—0,90 0,60—0,90 0,60—0,90 |

<0,30 <0,30 < 0,30 |

— |

60С2Г |

0,55—0,65 |

1,8—2,2 |

0,70—1,00 |

<0,30 |

— |

50ХГ 50ХФА 50ХГФА 65С2ВА |

0,46—0,54 0,46—0,54 0,48—0,55 0,61—0,69 |

0,17—0,37 0,17—0,37 0,17—0,37 1,5—2,0 |

0,70—1,00 0,50—0,80 0,80—1,00 0,70—1,00 |

0,90—1,20 0,80—1,10 0,95—1,20 <0,30 |

0,10—0,20 V 0,15—0,25 V 0,80—1,20 W |

2.11.5.2. Підшипникові сталі

Деталі підшипників у роботі сприймають високі знакозмінні навантаження. Підшипникові сталі повинні бути дуже твердими й зносотривкими. В позначенні марок цих сталей літери й цифри означають: ПІ на початку марки — підшипникова; X —легована хромом; 4, 15, 20 —масова частка хрому (0,4; 1,5; 2,0 %); СГ — легована кремнієм і марганцем (таблиця 2.11.3).

Таблиця 2.11.3 Марки та хімічний склад підшипникових сталей |28)

Марка |

Масова частка елементів, % |

||||

сталі |

вуглець |

кремній |

марганець |

хром |

нікель+мідь |

ШХ15 |

0,95—1,05 |

0,17—0,37 |

0,20—0,40 |

1,30—1,65 |

0,50 |

ШХ15СГ |

0,95—1,05 |

0,40—0,65 |

0,90—1,20 |

1,30—1,65 |

0,50 |

ШХ4 |

0,95—1,05 |

0,15—0,30 |

0,15—0,30 |

0,35—0,50 |

0,50 |

ШХ20СГ |

0,90—1,00 |

1,40—1,70 |

1,40—1,70 |

1,40—1,70 |

0,50 |

Термічна обробка їх полягає в гартуванні від 840...850 °С в мінеральній оливі й подальшому низькотемпературному відпусканні при 150...160 °С. Твердість повинна перевищувати 61 HRC.

2.11.5.3. Μартенситностаріючі сталі

Мартенситностаріючі сталі — сучасні високоміцні конструкційні матеріали на залізній основі, практично безвуглецеві (С < 0,03 %). Другим важливим компонентом після заліза є нікель кількістю 18...25 %. Крім них до складу мартенситно-старіючих сталей входять кобальт, титан, алюміній, молібден, ніобій та ініїн елементи. Термічна обробка мартенситностаріючих сталей полягає в гартуванні й подальшому старінні в інтервалі температур 400...550 °С. Якщо в звичайних

конструкційних сталях висока міцність досягається завдяки утворенню мартенситу як пересиченого твердого розчину проникнення вуглецю в α-залізі, то у мартенситностаріючих сталях через обмежену розчинність легувальних елементів формується пересичений твердий розчин заміщення в сг-залізі (мартенсит заміщення).

Мартенсит заміщення, сформований в результаті гартування, є високоплас-тичним і достатньо міцним. Зокрема широко розповсюджена сталь 03Н18К9М5Т після гартування має Стм = 1200 МПа, δ - 20 %. Найбільший результат у зміцнення вносить старіння мартенситу, коли з пересиченого твердого розчину виділяються дисперсні фази інтерметалів типу Ni,Ti, Ni3Mo, NiTi тощо. Механічні властивості після старіння: сти=2000 МПа, 8- 12 %. Сталь теплотривка до температури 450 °С.

Мартенситностаріючі сталі дорогі, мають високу питому міцність й застосовуються в літако- й ракетобудуванні.

2.11.5.4. Сталі корозійнотриекі

Корозією називається руйнування металу під дією навколишнього середовища. Ознакою корозії є втрата металевого блиску й поява її продуктів на поверхні металу. Корозія призводить до істотного погіршення механічних властивостей металу і його деградації. Залежно від механізму корозійного руйнування розрізняють хімічну й електрохімічну корозію.

Хімічна корозія спричиняється дією на метал сухих газів і неелектролітів й не супроводжується виникненням електричного струму.

Електрохімічна корозія викликається дією на метал електролітів — розчинів, що містять іони і є провідниками електричного струму. Під час електрохімічної корозії виникає електричний струм. До електролітів належать водяні розчини солей, кислот і лугів. Якщо два метали, що перебувають в електроліті, набувають різні електродні потенціали, то метал з від'ємнішим потенціалом (анод) віддає свої позитивні іони в розчин й поступово руйнується (розчиняється). Надлишкові електрони переходять в метал, що має більш високий електродний потенціал (катод). Сам катод не зазнає руйнування, а електрони з катода переходять у зовнішнє середовище. Що нижчий електродний потенціал металу, то швидше він віддає свої іони в розчин і нижча його корозійна тривкість.

Хімічні елементи — метали й водень можна розставити в ряд за зменшенням їх електродного потенціалу: Au, Pt, Ag, Си, Η, Ni, Fe, Zn, Al. Найвищий потенціал має золото, нульовий потенціал — водень, а найнижчий потенціал Ь показаних тут елементів має алюміній.

Тривкість сталі проти корозії можна підвищити, легуючи хромом, алюмінієм або кремнієм, які утворюють на поверхні щільні оксидні плівки.

2.11.5.4.1. Хромові нержавні сталі

Корозійнотривкими (нержавними) є всі хромові сталі, масова частка хрому вяких понад 13 %. Хром із залізом утворює неперервний ряд твердих розчинів.

Корозійна тривкість нержавних сталей збільшується разом зі збільшенням в них масової частки хрому, середня величина якої становить 13, 17 і 27 % Отже, хромові нержавні сталі мають найкращу тривкість проти корозії лише тоді, коли весь хром перебуває у твердому розчині. В цьому випадку він утворює на поверхні щільну захисну оксидну плівку типу (Cr, Fe)2Or Вуглець знижує корозійну тривкість хромових сталей, оскільки він зв'язує частину хрому в карбід, за рахунок чого частка хрому в твердому розчині знижується.

Сталі, які під час нагрівання й охолодження зазнають фазових перетворень, можна зміцнювати шляхом гартування. Під час відпускання втрати хрому в твердому розчині на утворення карбідів малі, тому корозійна тривкість загартованих і відпущених хромових нержавних сталей залишається високою.

Хромові нержавні сталі гартують від температури 1000... 1100 °С й відпускають при 700...750 °С, щоб отримати сорбітну структуру або при 200...250 °С—структуру відпущеного мартенситу.

Сталі марок 08Х13, 12X13, 20Х13 із сорбітною структурою мають підвищену пластичність і застосовуються для виготовлення деталей, що працюють в слабоагресивних середовищах (атмосферні опади, водяні розчини солей органічних кислот при кімнатній температурі). Деталі з цих сталей (клапани гідравлічних пресів, арматура, шнеки і вали в апаратах харчової промисловості) здатні сприймати ударні навантаження.

Зі сталей марок 30X13 і 40X13, які піддають гартуванню й низькотемпературному відпусканню, виготовляють хірургічний інструмент, пружини, карбюраторні голки.

Сталі марок 15Х25Т і 15X28 частково використовують без термічної обробки для зварюваних деталей (труби теплообмінників). Титан як сильний карбідо-утворювач запобігає утворенню карбідів хрому і сприяє здрібненню зерна.