Задание на проектирование:

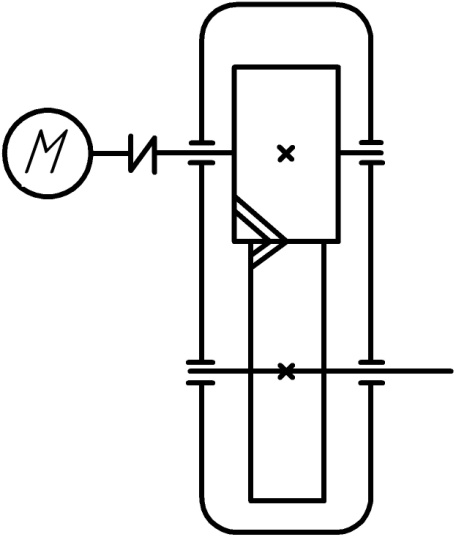

Спроектировать одноступенчатый цилиндрический редуктор,

Дано:

Мощность на выходном

валу редуктора – ![]()

Частота вращения

ведомого вала редуктора - ![]()

Угол наклона линии

зуба ![]() ;

;

Твердость НВ для

колеса - ![]() ;

;

Ресурс работы –

![]()

Содержание

Выбор электродвигателя и кинематический расчет редуктора;

Расчет зубчатых колес редуктора;

Расчет валов;

Подбор и расчет подшипников качения;

Подбор муфт.

Выбор электродвигателя и кинематический расчет редуктора.

Определяем расчетную мощность электродвигателя по формуле:

![]()

где ![]() - КПД привода, равный произведению

частных КПД.

- КПД привода, равный произведению

частных КПД.

![]()

где ![]() - КПД пары зубчатых колес цилиндрической

передачи при работе в масляной ванне;

- КПД пары зубчатых колес цилиндрической

передачи при работе в масляной ванне;

![]() - КПД одной пары подшипников качения.

- КПД одной пары подшипников качения.

![]() - КПД муфты компенсирующей.

- КПД муфты компенсирующей.

![]()

Требуемая мощность электродвигателя:

![]()

По (1, приложение

1, стр.534) выбираем трехфазный асинхронный

электродвигатель RА132SA2,

для которого номинальная мощность ![]() асинхронная частота вращения

асинхронная частота вращения ![]() ,

диаметр выходного вала двигателя

,

диаметр выходного вала двигателя ![]() ,

длина выходного вала двигателя

,

длина выходного вала двигателя ![]()

1.2. Определяем передаточное число редуктора по формуле:

![]()

Округлим до

стандартного значения ![]() .

.

Отклонение от ранее принятого стандартного значения

![]()

Допускаемое

отклонение от номинального значения

![]()

1.3. Определяем частоты вращения и угловые скорости валов редуктора:

ведущего вал редуктора

![]()

![]()

ведомого вала редуктора

![]()

![]()

1.4. Определяем вращающие моменты на валах редуктора:

на ведомом валу редуктора

на ведущем валу редуктора

![]()

Расчет зубчатых передач привода.

2.1 Выбор материалов для шестерни и зубчатого колеса.

Согласно заданию выбираем для всех пары зубчатых колес сталь с повышенными механическими качествами:

для шестерни –

сталь 40Х; ![]() термообработка – объемная закалка;

твердость рабочих поверхностей зубьев

термообработка – объемная закалка;

твердость рабочих поверхностей зубьев

![]() (ориентируясь на диаметр заготовок до

125 мм);

(ориентируясь на диаметр заготовок до

125 мм);

для зубчатого

колеса - сталь 40Х;

термообработка – объемная закалка;

твердость рабочих поверхностей зубьев

![]() (ориентируясь на диаметр заготовок до

125 мм);

(ориентируясь на диаметр заготовок до

125 мм);

Для расчета

принимаем: ![]()

2.2 Пределы контактной и изгибной выносливости зубьев:

шестерни (от ![]()

![]()

![]()

колеса (от

![]()

![]()

Определяем допускаемые контактные напряжения по формуле

![]()

Принимаем ![]() при объемной закалке.

при объемной закалке.

Коэффициент

долговечности ![]() определим по формуле

определим по формуле

![]() ,

,

шестерни

![]()

где ![]() -

базовое число циклов напряжений (при

-

базовое число циклов напряжений (при

![]() ;

;

![]() - число циклов напряжений в соответствии

с заданным сроком службы;

- число циклов напряжений в соответствии

с заданным сроком службы;

колеса

![]()

где ![]() -

базовое число циклов напряжений (при

-

базовое число циклов напряжений (при

![]() ;

;

![]() - число циклов напряжений в соответствии

с заданным сроком службы.

- число циклов напряжений в соответствии

с заданным сроком службы.

Допускаемые контактные напряжения:

для материала шестерни

![]()

для материала колеса

![]()

Для косозубой передачи допускаемое контактное напряжение определяем по формуле

![]()

![]()

В качестве расчетного

принимаем меньшее число из двух полученных

![]()

Определяем допускаемые напряжения изгиба при расчете на прочность

![]() ,

,

где ![]() -

для колес, изготовленных из поковок и

штамповок;

-

для колес, изготовленных из поковок и

штамповок;

![]() – коэффициент, учитывающий распределение

нагрузки между зубьями.

– коэффициент, учитывающий распределение

нагрузки между зубьями.

При твердости

более ![]()

![]() ,

,

где ![]() -

базовое число циклов напряжений;

-

базовое число циклов напряжений;

![]() - число циклов напряжений в соответствии

с заданным сроком службы.

- число циклов напряжений в соответствии

с заданным сроком службы.

![]()

для материала шестерни

![]()

для материала колеса

![]()

2.3. Определяем межосевое расстояние из условия контактной прочности рабочих поверхностей зубьев по формуле:

где ![]() - вспомогательный коэффициент для

косозубых передач;

- вспомогательный коэффициент для

косозубых передач;

![]() - коэффициент ширины венца зубчатого

колеса относительно межосевого расстояния

(симметричное расположение зубчатых

колес относительно опор) (1, табл.4.8,

стр.139);

- коэффициент ширины венца зубчатого

колеса относительно межосевого расстояния

(симметричное расположение зубчатых

колес относительно опор) (1, табл.4.8,

стр.139);

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца

зубчатого колеса, при постоянной нагрузке

(1, табл.4.3, стр.136).

- коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца

зубчатого колеса, при постоянной нагрузке

(1, табл.4.3, стр.136).

По данным ГОСТ

2185-66 конструктивно принимаем: ![]()

2.3.1. Определяем ширину венца зубчатого колеса:

![]()

Принимаем ![]()

2.3.2. Определяем модуль из условия сопротивления изгибной усталости:

![]()

где ![]() - вспомогательный коэффициент для

косозубых передач.

- вспомогательный коэффициент для

косозубых передач.

![]()

По данным ГОСТ 9563-60, отдавая предпочтение 1 ряду, принимаем

![]()

Назначаем ширину венца шестерни:

![]()

2.3.3. Определяем число зубьев, при заданном угле наклона зубьев .

Суммарное число зубьев:

![]()

Полученное значение

![]() округляем до целого числа

округляем до целого числа

![]()

Определяем

действительное значение угла ![]() :

:

![]()

![]()

Число зубьев шестерни:

![]()

Принимаем

![]()

Определяем число зубьев колеса:

![]()

Фактическое передаточное число редуктора:

![]()

2.3.4. Определяем делительные диаметры колес

![]()

![]()

Проверяем межосевое

расстояние ![]() по делительным диаметрам колес:

по делительным диаметрам колес:

![]()

Находим диаметры вершин зубьев:

![]()

![]()

Вычисляем диаметры впадин зубьев:

![]()

![]()

2.3.5. Определяем окружную скорость в зацеплении:

![]()

Принимаем 9-ю степень точности изготовления зубчатых колес.

2.3.6. Силы, действующие в зацеплении тихоходной ступени:

окружная сила

![]()

радиальная сила

![]()

осевая сила

![]()

2.3.7. Выполняем проверочный расчет на контактную прочность рабочих поверхностей зубьев, предварительно находя значение коэффициентов:

![]()

![]()

![]()

2.3.8. Выполняем проверочный расчет зубьев колеса на изгибную усталость, предварительно находя значение коэффициентов:

![]()

![]()

эквивалентное число зубьев колеса:

![]()

коэффициент формы зуба:

![]()

коэффициент наклона линии зуба:

![]()

![]()

![]()

![]()

Выполняем проверочный расчет зубьев шестерни на изгибную усталость.

эквивалентное число зубьев шестерни:

![]()

коэффициент формы зуба:

![]()

![]()

Результаты расчетов одноступенчатого цилиндрического редуктора сведем в таблицу.

Параметр |

Данные |

Номинальный момент, на ведомом валу на ведущем валу |

|

Частота вращения вала, ведомого ведущего

|

|

Угловая скорость вала, ведомого ведущего

|

|

Передаточное число |

|

Материал зубчатых колес: шестерни колеса |

Сталь 40Х Сталь 40Х |

Твердость зубьев: шестерни колеса |

|

Тип передачи |

косозубая эвольвентная |

Угол наклона зубьев |

|

Направление зубьев: шестерни колеса |

Правое Левое |

Межосевое расстояние, мм. |

|

Число зубьев: шестерни колеса |

|

Модуль зацепления, мм |

|

Диаметры делительных окружностей, мм шестерни колеса |

|

Ширина зубчатого венца, мм шестерни колеса |

|

Силы действующие в зацеплении, Н окружная радиальная осевая |

|