- •2. Динамические испытания

- •Порядок проведения работы и содержание отчета

- •Работа № 2 определение твердости металлов и сплавов

- •Краткие теоретические сведения

- •Порядок проведения работы и содержание отчета

- •Микроструктура железоуглеродистых сплавов.

- •Влияние углерода на строение и свойства стали

- •Классификация углеродистых сталей

- •Порядок выполнения работы

- •Отчет по работе

- •Порядок выполнения работы

- •Отчет по работе

- •Работа № 5 влияние температуры отпуска на структуру и свойства закаленной стали

- •Краткие сведения из теории

- •Порядок выполнения работы

- •Отчет по работе

- •Работа № 6 определение влияния химического состава и скорости охлаждения на структуру и свойства чугуна

- •Краткие теоретические сведения

- •Оборудование и материалы

- •Оборудование и материалы

- •Порядок выполнения работы

- •Отчет по работе

- •Описание устройства автомата ад с-1000-2

- •Оборудование и материалы

- •Порядок выполнения работы

- •Содержание отчета по работе

- •Оборудование и материалы

- •Порядок выполнения работы

- •Содержание отчета по работе

- •Литература

- •Содержание

Работа № 1

ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ

МЕТАЛЛОВ И СПЛАВОВ

Цель работы - ознакомиться с методами испытаний металлов и сплавов на растяжение и ударный изгиб.

Краткие теоретические сведения

Детали машин и металлические конструкции работают в различных условиях нагружения: сжатия, растяжения, изгиба, кручения при статическом и динамическом приложении нагрузок, повторно-переменном нагружении и т.п. Для выбора наиболее приемлемых материалов, способных обеспечить надежную и безопасную работу в конкретных условиях, необходимо проводить лабораторные испытания на специальных образцах.

1. Испытание на растяжение

К основным механическим свойствам относят сопротивление металла (сплава) деформации (пластичность, вязкость) и сопротивление разрушению (прочность).

Чаще применяют испытания на растяжение, позволяющие по результатам одного опыта установить несколько важных механических характеристик металла и сплава.

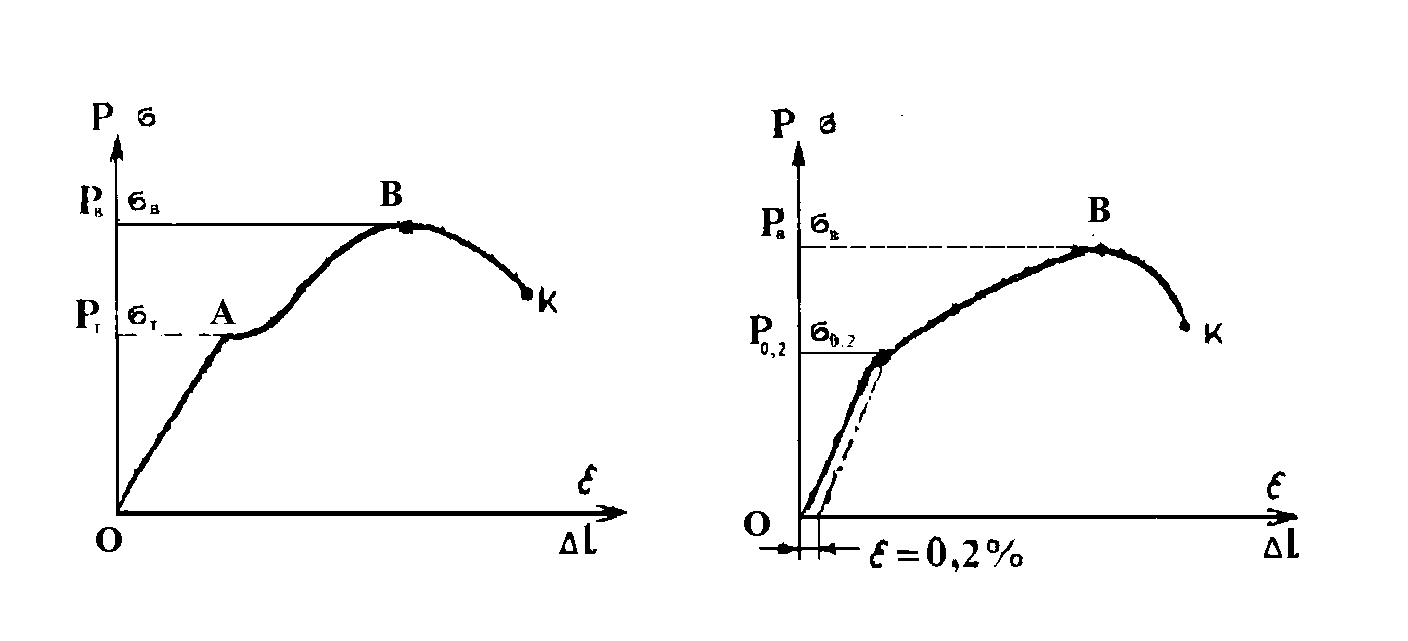

Для испытания на растяжение используют стандартные круглые или плоские образцы. Машины для испытаний снабжены прибором, записывающим диаграмму растяжения в координатах Р = f (l) (рис.1).

а) б)

Рис.1. Диаграммы растяжения для пластичной (а) и хрупкой (б) стали

На образец с первоначальной площадью поперечного сечения Fo постепенно действует возрастающая растягивающая сила Р. С возрастанием нагрузки Р растет и напряжение , которое характеризуется отношением величины нагрузки к площади поперечного сечения образца, выраженное в Н/м2 или MПа.

Прямая линия ОА на диаграмме показывает, что до точки А удлинение образца возрастает пропорционально росту нагрузки. До точки А деформация рабочей части образца бывает упругой и после снятия нагрузки полностью исчезает. При дальнейшем возрастании усилия растяжения у пластичных металлов (рис. 1,а) на диаграмме наблюдается горизонтальный участок, где образец продолжает удлиняться без заметного возрастания нагрузки. Данный участок называется площадкой текучести. Участок АВ - равномерное пластическое деформирование. Точка В соответствует максимальной нагрузке, которую выдерживает образец при испытании на растяжение до момента разрушения. У металлов разрыв образца происходит при более низкой нагрузке (точка К), чем Рв. Это объясняется резким уменьшением сечения образца в одном месте, т.е. образованием «шейки», в котором напряжение продолжает расти до момента разрыва образца.

В практике испытания материалов действительно определяемую (фиксируемую) диаграмму в координатах усилие-удлинение заменяют обычно диаграммой напряжение-деформация (σ – ε =Δl/l0).

При испытании на растяжение согласно ГОСТ 1497-84 определяют прочностные и пластические характеристики.

Прочностные характеристики:

- предел прочности (временное сопротивление разрыву) в = Рв /Fo, условное напряжение соответствующее максимальной нагрузке, предшествующей разрушению образца; где Рв - максимальная нагрузка, Н; Fo - первоначальная площадь поперечного сечения образца, м2.

- предел текучести т = Рт /Fo, напряжение, при котором образец продолжает деформироваться без заметного изменения нагрузки; где Рт - нагрузка, соответствующая площадке текучести, Н; Fo - первоначальная площадь поперечного сечения образца, м2.

Высокоуглеродистые стали, чугуны и некоторые неметаллические материалы не имеют на диаграмме растяжения площадки текучести (рис. 1,б). Для таких металлов за условный предел текучести (0,2) принимают напряжение, соответствующее нагрузке, после снятия которой остаточная деформация составляет 0,2%.

Пластические характеристики:

- относительное удлинение () - отношение приращения длины образца к первоначальной его длине, выраженное в процентах:

= (l1 - lo)/ lo 100., %

где lo - первоначальная длина образца, мм; l1 - длина образца после разрушения, мм.

- относительное сужение - отношение уменьшения площади поперечного сечения образца к первоначальной площади, выраженное в процентах

= (Fo - F1)/ Fo 100, %

где Fo- первоначальная площадь поперечного сечения образца, мм2; F1 -наименьшая площадь поперечного сечения образца после разрушения, мм2.

2. Динамические испытания

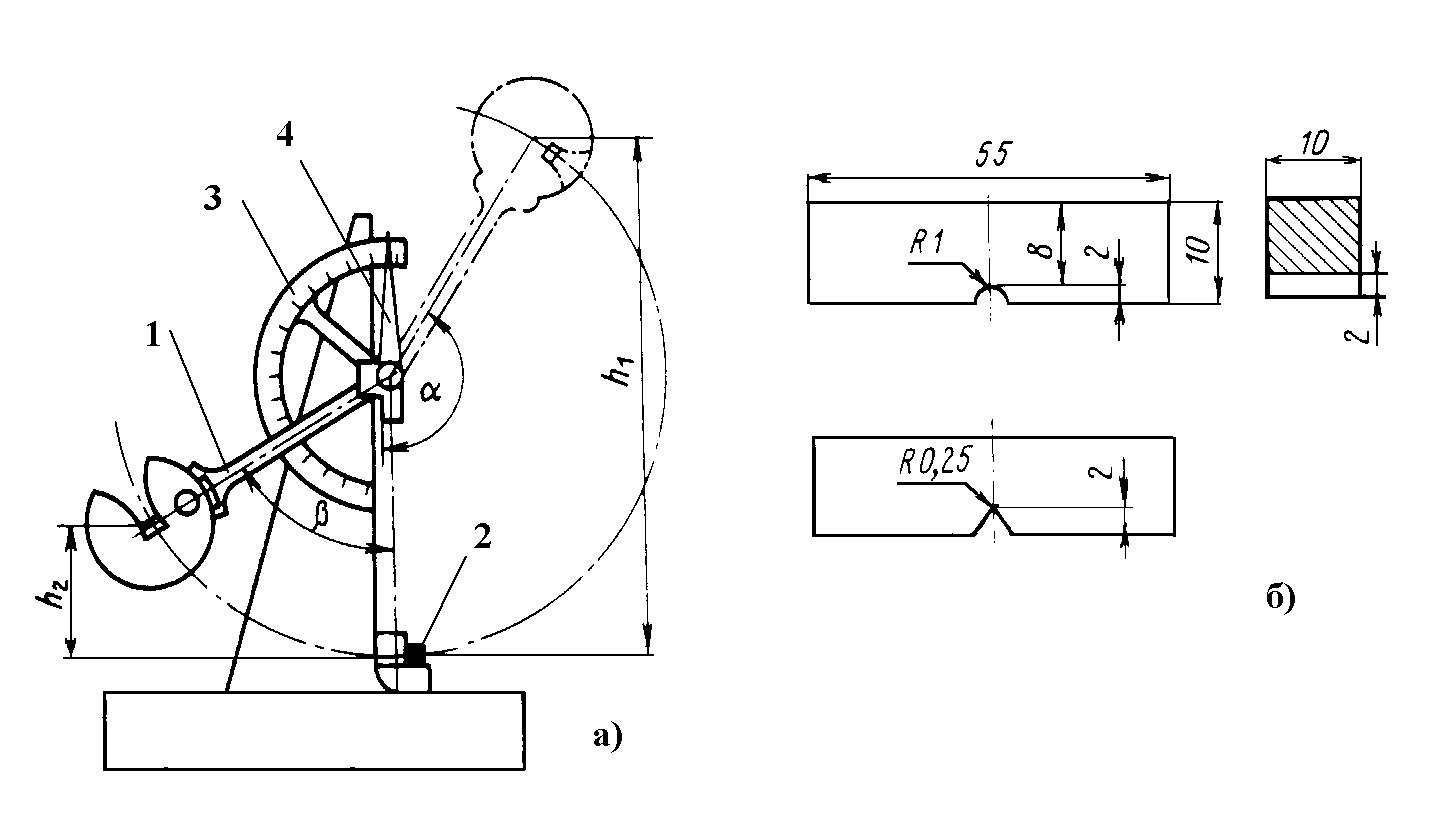

Наиболее широко распространено динамическое нагружение ударом, осуществляемое на маятниковых копрах (рис. 2,а). При этом определяют работу, затраченную на деформацию и разрушение образца.

Ударную вязкость определяют по формуле КС=А/Fо, где А - полная работа деформации и разрушения образца, Дж; Fо - поперечное сечение образца в месте надреза, м2 или см2. Согласно ГОСТ 9454-78, ударным испытаниям подвергают образцы сечение 10Х10 мм с концентраторами напряжений следующих видов U-образный (КСU), V- образный (KCV) (рис. 2б) и в виде трещины, обозначается Т-образный (KCT).

Рис. 2. Схема маятникова копра (а) и образцы для испытаний (б):

1- маятник, 2- образец, 3 - шкала, 4 - стрелка шкалы.

Порядок проведения работы и содержание отчета

1. Вычертить диаграмму растяжения низкоуглеродистой стали при статическом нагружении.

2. Вычертить эскизы образцов для испытаний с указанием размеров и схемы испытательных установок.

3. Рассчитать характеристики, полученные при испытаниях на растяжение и на удар.

4. Сделать выводы по работе с указанием практического значения проведенных испытаний и по полученным данным установить по ГОСТ марку стали испытанного образца.

Работа № 2 определение твердости металлов и сплавов

Цель работы - ознакомиться с основными методами определения твердости металлов и сплавов.

Краткие теоретические сведения

Твердость - способность материала сопротивляться внедрению в него другого более твердого тела. Наконечники при замере твердости имеют форму шарика, конуса или пирамиды и называются инденторами. Измерение твердости вследствие быстроты и простоты осуществления, а также возможности без разрушения изделия судить о его свойствах, получило широкое применение для контроля качества металла в изделиях и деталях.

Метод

Бринелля.

Применяют для определения твердости

незакаленных сталей, чугуна и цветных

металлов. По этому методу стальной

закаленный шарик диаметром D

вдавливается с силой Р в поверхность

испытываемого

металла. В

результате на поверхности образца

остается отпечаток в виде шарового

сегмента (лунки) диаметром d

с

площадью поверхности F

(рис.

1,

а). Твердость по Бринеллю определяют по

формуле НВ

=

P/F,

кгс/мм2

(МПа). Если поверхность отпечатка F

выразить с использованием диаметров

шарика D

и отпечатка d,

то

твердость можно определить по формуле

![]() .

В зависимости от толщины испытуемого

материала диаметр шарика может быть

2,5, 5 и 10 мм. При толщине металла более 6

мм отпечаток получают шариком, диаметр

которого равен 10 мм. Нагрузка определяется

по формуле Р = к

D

2,

где к коэффициент, учитывающий состав

испытуемого материала. Так для стали и

чугуна к = 30.

.

В зависимости от толщины испытуемого

материала диаметр шарика может быть

2,5, 5 и 10 мм. При толщине металла более 6

мм отпечаток получают шариком, диаметр

которого равен 10 мм. Нагрузка определяется

по формуле Р = к

D

2,

где к коэффициент, учитывающий состав

испытуемого материала. Так для стали и

чугуна к = 30.

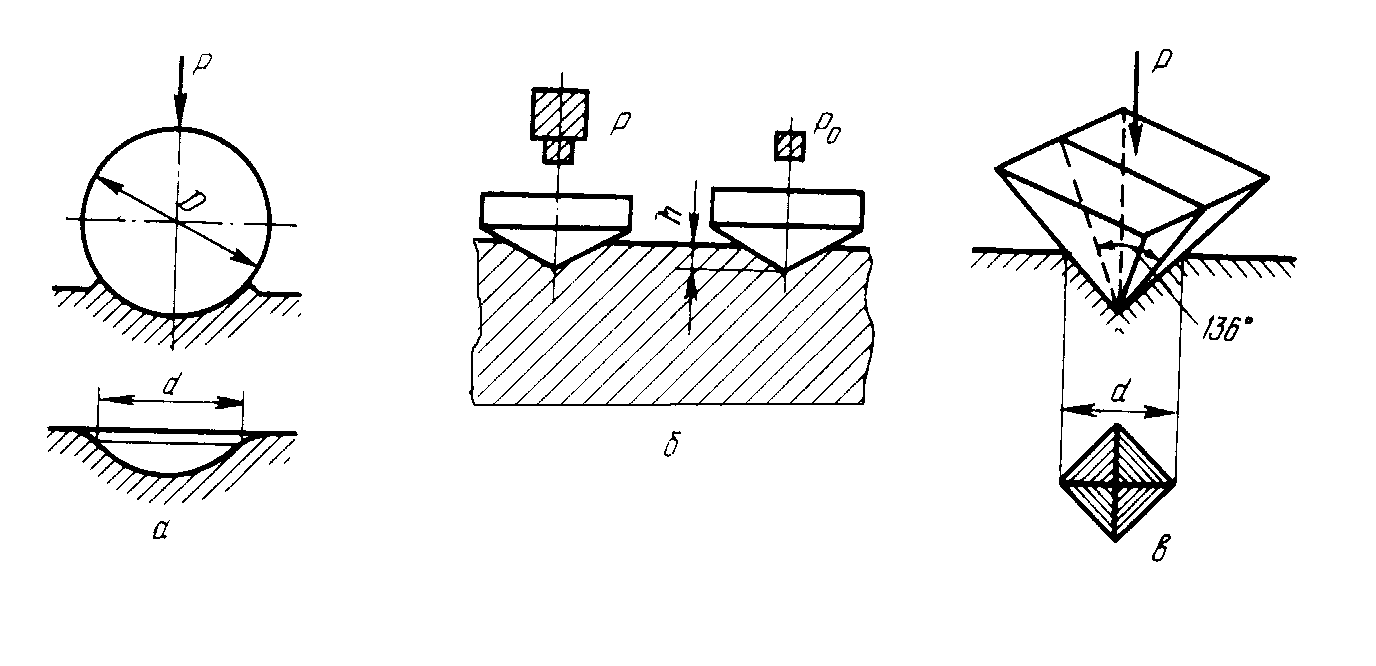

Для определения твердости в практической деятельности пользуются специальными таблицами, в которых приведены значения твердости в зависимости от диаметра отпечатка, нагрузки и диаметра вдавливаемого шарика. Схема измерения диаметра отпечатка показана на рис. 1, а.

Способом Бринелля испытывают металлы, твердость которых не превышает 450НВ, в противном случае шарик может деформироваться, что исказит результаты испытания.

Между твердостью по Бринеллю НВ и пределом прочности при растяжении в существует зависимость для:

термически неупрочненной углеродистой стали в = 0,36 НВ (1);

серого чугуна в = 0,1 НВ (2).

Рис 1. Схема определения твердости: а - по Бринеллю; б - по Роквеллу; в - по Виккерсу.

Метод Роквелла. В этом методе твердость определяют в зависимости от глубины отпечатка h по формуле HR = К – h/c, где К и с – постоянные коэффициенты, при испытаннии шариком К = 130, а при использовании алмазного конуса – К = 100; с – цена деления индикатора прибора, равная 0,002 мм.

Для относительно мягких материалов с твердостью до 240НВ - применяется стальной закаленный шарик диаметром 1,588 мм при нагрузке 1000 Н (HRВ); для более твердых металлов - вдавливанием алмазного конуса с углом при вершине 120о (рис. 1,б) при нагрузке 1500 Н (HRCэ) или 600 Н (HRA). Величину твердости определяют с помощью индикатора, циферблат которого имеет две шкалы: красную В - для испытаний стальным шариком; черную С - для испытаний алмазным конусом. Твердость по Роквеллу измеряется в условных единицах.

С помощью специальных таблиц показания твердости по Роквеллу могут быть переведены на показания по Бринеллю.

Метод Роквелла является более совершенным способом, чем метод Бринелля. Он позволяет производить испытание тонких и поверхностно-упрочненных (цементованных, азотированных, цианированных) деталей.

Метод Виккерса (HV). Используется для определения твердости деталей малой толщины и тонких поверхностных слоев. Твердость определяется вдавливанием в испытуемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды с углом при вершине 136о (рис. 1, в) и выражается отношением приложенной нагрузки Р к среднеарифметическому значению длин обеих диагоналей отпечатка, измеренных после снятия нагрузки, т.е. HV = 1,854 Р/d2, кгс/мм2.

Практически пользуются специальными таблицами по измеренной с помощью микроскопа при увеличении до 125 раз величине диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 1200 Н. Чем тоньше материал, тем меньше должна быть нагрузка.

Метод особенно удобен при определении твердости поверхностно-упрочненных деталей, имеющих сложную конфигурацию, замеряют твердость сварных швов.

Определение микротвердости (Н). Используется для определения твердости отдельных фазовых и структурных составляющих. Микротвердость (Н) определяют вдавливанием в испытуемую поверхность четырехгранной алмазной пирамиды с углом при вершине 136о (рис. 1, в). Образцы для определения твердости готовятся так же, как микрошлифы.

Определяется микротвердость по той же формуле, что и твердость по Виккерсу: H = 1,854 Р/d2, кгс/мм2, где Р – нагрузка, d – диагональ отпечатка.

Твердость определяется по специальным таблицам по измеренной с помощью микроскопа при увеличении до 485 раз величине диагонали отпечатка d. При измерении твердости применяют нагрузку от 0,02 до 1,2 Н.