- •1. Взаимозаменяемость и ее виды.

- •3. Таблица основных отклонений.

- •4. Единица допуска и величина допуска. Квалитеты.

- •5. Поля допусков отверстий и валов.

- •7. Системные посадки с зазором, натягом, переходные.

- •8. Внесистемные посадки. Предпочтительные поля допусков и посадки.

- •10) Способы выбора квалитетов и посадок.

- •12. Допуски и посадки шпоночных соединений. Обозначение на чертежах.

- •13) Допуски и посадки шлицевых соединений

- •14. Система допусков и посадок подшипников качения. Обозначение на чертежах.

- •15. Основные параметры метрической резьбы.

- •17. Отклонения шага, угла профиля резьбы и их диаметральные компенсации.

- •19. Параметры шероховатости и их обозначения на чертежах.

- •Значения параметра шероховатости Ra в зависимости от способа обработки

- •Примеры обозначения шероховатости

- •21. Расчет размерных цепей. Прямая и обратная задача.

- •1. Основные понятия, термины, определения и обозначения

- •2. Задачи расчета размерных цепей

- •22. Отклонения и допуски формы. Обозначения на чертежах. Измерения

- •23. Отклонения и допуски расположения. Обозначения на чертежах. Измерения

- •24. Суммарные отклонения и допуски. Обозначения на чертежах. Измерения

- •25. Назначения допусков формы и расположения.

- •26. Показатели точности зубчатых колес

- •27. Степени точности зубчатых колес. Виды сопряжений и допусков.

- •28. Обозначения параметров зубчатых колес на чертежах.

19. Параметры шероховатости и их обозначения на чертежах.

Шероховатость на чертеже обозначается значком, ориентированным к обрабатываемой поверхности. Вид значка зависит от способа обработки заложенной конструктором Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота Н равна (1,5…5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной линии, применяемой на чертеже

Обозначение

шероховатости поверхности без указания

способа обработки

Обозначение

шероховатости поверхности без указания

способа обработки

При

обработке происходит удаление слоя

материала

При

обработке происходит удаление слоя

материала

Образование

поверхности осуществляется без удаления

слоя материала (прессование, дорнование

и т.д.)

Образование

поверхности осуществляется без удаления

слоя материала (прессование, дорнование

и т.д.)

Знак обозначение шероховатости поверхности должен быть ориентирован к основной надписи чертежа следующим образом

Значения параметра шероховатости Ra в зависимости от способа обработки

Способ обработки |

Ra, мкм |

Шлифование |

0,050; 0,100; 0,200; 0,400; 0,800; 1,600; 3,200 |

Точение и расточка |

0,4; 0,8; 1,6; 3,2; 6,3; 12,5 |

Фрезерование |

0,4; 0,8; 1,6; 3,2; 6,3; 12,5 |

Строгание |

0,8; 1,6; 3,2; 6,3; 12,5; 25,0 |

Электроэрозионная обработка |

0,4; 0,8; 1,6; 3,2; 6,3; 12,5 |

Дробеструйная и пескоструйная обработка |

0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25,0 |

Полирование |

0,006; 0,0125; 0,025; 0,050; 0,100; 0,200 |

Примеры обозначения шероховатости

Обозначение шероховатости симметрично расположенных элементов симметричных изделий наносят один раз Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначения шероховатости. Через заштрихованную зону линию границы между участками не проводят.

Обозначения шероховатости поверхности зубьев

Обозначение шероховатости поверхности профиля резьбы

Пример обозначения шероховатости наружной резьбы

Пример обозначения шероховатости внутренней резьбы

Пример обозначения шероховатости внутренней конической резьбы

Пример обозначения шероховатости внутренней резьбы

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

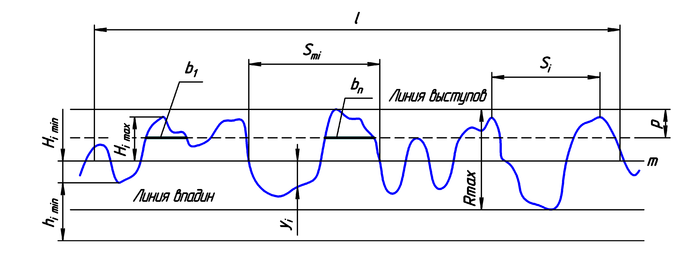

Нормальный профиль и параметры шероховатости поверхности.

На

рисунке схематично показаны параметры

шероховатости, где: ![]() —

базовая длина;

—

базовая длина; ![]() —

средняя линия профиля;

—

средняя линия профиля; ![]() —

средний шаг неровностей профиля;

—

средний шаг неровностей профиля; ![]() —

средний шаг местных выступов профиля;

—

средний шаг местных выступов профиля; ![]() —

отклонение пяти наибольших максимумов

профиля;

—

отклонение пяти наибольших максимумов

профиля; ![]() —

отклонение пяти наибольших минимумов

профиля;

—

отклонение пяти наибольших минимумов

профиля; ![]() — расстояние от

высших точек пяти наибольших максимумов

до линии, параллельной средней и не

пересекающей профиль;

— расстояние от

высших точек пяти наибольших максимумов

до линии, параллельной средней и не

пересекающей профиль; ![]() —

расстояние от низших точек пяти наибольших

минимумов до линии, параллельной средней

и не пересекающей профиль;

—

расстояние от низших точек пяти наибольших

минимумов до линии, параллельной средней

и не пересекающей профиль; ![]() —

наибольшая высота профиля;

—

наибольшая высота профиля; ![]() —

отклонения профиля от линии

;

—

отклонения профиля от линии

; ![]() —

уровень сечения профиля;

—

уровень сечения профиля; ![]() —

длина отрезков,

отсекаемых на уровне

.

—

длина отрезков,

отсекаемых на уровне

.

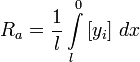

Высотные параметры:

Ra — среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины;

![]()

-

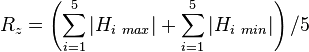

Rz — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины;

-

Rmax — наибольшая высота профиля;

Шаговые параметры:

Sm — средний шаг неровностей;

S — средний шаг местных выступов профиля;

tp — относительная опорная длина профиля, где p — значения уровня сечений профиля из ряда 10; 15; 20; 30; 40; 50; 60; 70; 80; 90 %.

![]()

Ra, Rz и Rmax определяются на базовой длине l, которая может принимать значения из ряда 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Параметр Ra является предпочтительным.

20. Нормирование точности угловых сопряжений.

Качество изделий машиностроения зависит от геометрической точности деталей, входящих в них. Точность есть понятие совокупное, и может быть оценена точностью размеров элементов детали, точностью формы поверхностей и их взаимным расположением, волнистостью и шероховатостью. Нормирование точности размеров осуществляется стандартами Единой системы допусков и посадок (ЕСДП) через систему ГОСТов (Государственных стандартов). Различают размеры:

номинальный – размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений, назначается из числа стандартных по ГОСТ 6636.

предельные (наибольший и наименьший) – два предельно допустимых размера, между которыми должен находиться действительный размер годной детали;

действительный – размер, установленный измерением с допускаемой погрешностью.

Принятые обозначения: D (d) – номинальный размер отверстия (вала); D(d)max,D(d)min,D(d)e – размер отверстия (вала), наибольший (максимальный), наименьший (минимальный), действительный. ЕS (es) – верхнее отклонение отверстия (вала); EI (ei) – нижнее отклонение отверстия (вала); S, Smax, Smin, Sm – зазор, наибольший (максимальный), наименьший (минимальный), средний соответственно; N, Nmax, Nmin, Nm – натяг, наибольший (максимальный), наименьший (минимальный), средний соответственно; TD, Td, TS, TN, TS(N) - допуск отверстия, вала, зазора, натяга, зазора-натяга (в переходной посадке) соответственно; IT1, IT2 и т.д. – допуск размера по соответствующему квалитету. Под размером элементов в цилиндрических соединениях понимается диаметр, в плоских – расстояние между параллельными плоскостями по нормали к ним. Числовые значения размеров в машиностроении задаются в миллиметрах (мм). При обработке каждая деталь приобретает свой действительный размер и может быть оценена как годная, если он находится в интервале предельных размеров, или забракована, если действительный размер вышел за эти границы.

Условие годности деталей может быть выражено следующем неравенством:

D(d)max > D(d)e > D(d)min.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера: Допуск всегда положительная величина.

TD = Dmax – Dmin = |ES–EI| – для отверстия;

Td = dmax – dmin = |es–ei| – для вала.

Допуск является мерой точности размера. Чем меньше допуск, тем меньше допустимое колебание действительных размеров, тем выше точность детали и, как следствие, увеличивается трудоемкость обработки и ее себестоимость. Положение допуска относительно номинального размера определяется отклонениями. Отклонением размера называется алгебраическая разность между размером (действительным, предельным) и номинальным размером. Отсюда отклонения могут быть действительными или предельными, а предельные – верхним ES (es) и нижним EI (ei):

для отверстия

ES = Dmax – D , EI = Dmin – D;

для вала

es = dmax – d, ei = dmin – d.

Отклонения могут быть: положительными (со знаком плюс), если

Dmax (dmax), Dmin (dmin) > D(d),

отрицательными (со знаком минус), если

Dmax (dmax ), Dmin (dmin) < D(d)

и равными нулю, если

Dmax (dmax), Dmin (dmin) = D(d).

При нанесении на чертежах размеров с предельными отклонениями следует соблюдать следующие правила: верхнее и нижнее отклонения записывают в две строки, располагая верхнее отклонение над нижним количество знаков при записи верхнего и нижнего отклонений должно быть одинаковым отклонения, равные нулю, не указывают, например при симметричном расположении отклонений их значение задают после знака ± цифрами, равными по высоте цифрам номинального размера

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Обозначение допуска в квалитете состоит из латинских букв IT (что означает международный допуск) и цифры (цифр) – номера квалитета, например: IT7; IT12 и т.д.

В соединении элементов двух деталей один из них является внутренним (охватывающим), другой – наружным (охватываемым). В ЕСДП всякий наружный элемент называется валом, всякий внутренний элемент – отверстием. Термины «отверстие» и «вал» применяются и к несопрягаемым элементам.

Разность размеров отверстия и вала до сборки определяет характер соединения деталей, т.е. посадку. Зазор характеризует большую или меньшую свободу относительного перемещения деталей соединения, а натяг – степень сопротивления взаимному смещению деталей в соединении:

S = D – d, если D > d,

N = d – D, если d > D.