- •1.4. Определение передаточного числа редуктора.

- •1.5. Определение крутящих моментов на валах редуктора.

- •2. Проектировочный расчет зубчатой передачи.

- •2.1. Расчет допускаемых контактных напряжений.

- •2.2. Расчет допускаемых изгибных напряжений.

- •2.3. Проектный расчёт зубчатой передачи.

- •2.4. Геометрический расчет закрытой передачи.

- •2.5. Проверка зубьев на выносливость по контактными напряжениям.

- •2.6. Проверка прочности зубьев по напряжениям изгиба.

- •3. Расчёт открытой передачи.

- •3.1. Расчет допускаемых контактных напряжений.

- •3.2. Расчет допускаемых изгибных напряжений.

- •4. Расчёт валов.

- •4.1. Выбор допускаемых напряжений на кручение.

- •4.2. Конструирование быстроходного вала.

- •4.3. Конструирование тихоходного вала.

- •5. Конструирование элементов редуктора.

- •5.1. Общие рекомендации.

- •5.2. Конструктивное оформление внутреннего контура редуктора.

- •5.3. Конструирование колеса

- •5.4. Подбор шпонок.

- •6. Проверочный расчёт шпоночных соединений

- •7. Проверочный расчёт тихоходного вала.

- •7.1. Предварительное назначение подшипников.

- •7.2. Конструирование крышек подшипников.

- •7.3. Конструирование подшипниковых фланцев.

- •7.4. Расчёт усилий в опорах вала.

- •7.5. Проверочный расчёт подшипника по динамической грузоподъёмности.

- •7.6. Построение эпюр моментов и определение максимального момента

- •8. Проверочный расчёт вала на усталостную прочность

- •9. Выбор сорта масла и уплотнений.

- •9.1. Выбор способа и типа смазки подшипников.

- •10. Сборка узла вала.

- •11. Выбор посадок.

- •Список литературы

- •Приложение. Эскизы стандартных деталей.

Содержание

Задание на РГР

5

1. Выбор электродвигателя. Определение основных кинематических и энергетических параметров редуктора. 7

1.1. Определение требуемой мощности. 7

1.2. Определение КПД привода. 7

1.3. Определение требуемой мощности и частоты вращения вала электродвигателя. 7

1.4. Определение передаточного числа редуктора. 8

1.5. Определение крутящих моментов на валах редуктора. 8

2. Проектировочный расчет зубчатой передачи. 9

2.1. Расчет допускаемых контактных напряжений. 9

2.2. Расчет допускаемых изгибных напряжений. 11

2.3. Проектный расчёт зубчатой передачи. 12

2.4. Геометрический расчет закрытой передачи. 13

2.5. Проверка зубьев на выносливость по контактными напряжениям. 14

2.6. Проверка прочности зубьев по напряжениям изгиба. 16

3. Расчёт открытой передачи. 19

3.1. Расчет допускаемых контактных напряжений. 20

3.2. Расчет допускаемых изгибных напряжений. 21

4. Расчёт валов. 22

4.1. Выбор допускаемых напряжений на кручение. 22

4.2. Конструирование быстроходного вала. 22

4.3. Конструирование тихоходного вала. 23

5. Конструирование элементов редуктора. 25

5.1. Общие рекомендации. 25

5.2. Конструктивное оформление внутреннего контура редуктора. 25

5.3. Конструирование колеса 26

5.4. Подбор шпонок. 27

6. Проверочный расчёт шпоночных соединений 28

7. Проверочный расчёт тихоходного вала. 29

7.1. Предварительное назначение подшипников. 29

7.2. Конструирование крышек подшипников. 29

7.3. Конструирование подшипниковых фланцев. 30

7.4. Расчёт усилий в опорах вала. 30

7.5. Проверочный расчёт подшипника по динамической грузоподъёмности. 32

7.6. Построение эпюр моментов и определение максимального момента 34

8. Проверочный расчёт вала на усталостную прочность 36

9. Выбор сорта масла и уплотнений. 39

9.1. Выбор способа и типа смазки подшипников. 40

10. Сборка узла вала. 41

11. Выбор посадок. 42

Список литературы 43

ПРИЛОЖЕНИЕ. Эскизы стандартных деталей. 44

Введение

Редуктором называют механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор - законченный механизм, соединяемый с двигателем и рабочей машиной муфтой или другими разъёмными устройствами.

Редуктор состоит из корпуса (литого чугунного или сварного стального). В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закреплённые на валах. Валы опираются на подшипники, размещённые в гнёздах корпуса. В основном используют подшипники качения.

Назначение редуктора - понижение угловой скорости и, соответственно, повышение вращающего момента ведомого вала по сравнению с ведущим. Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колёс. Достоинства зубчатых передач являются высокий КПД, постоянство передаточного отношения и широкий диапазон мощностей.

1. Выбор электродвигателя. Определение основных кинематических и энергетических параметров редуктора.

1.1. Определение требуемой мощности.

Определяем потребляемую мощность привода:

![]() =

=

![]() =

=

![]() = 9,215 кВт (1.1)

= 9,215 кВт (1.1)

Определяем потребляемую мощность электродвигателя по формуле

![]() =

=

![]() (1.2)

(1.2)

1.2. Определение КПД привода.

где

![]() - КПД подшипника на входном валу,

= 0,99

- КПД подшипника на входном валу,

= 0,99

![]()

![]() -

КПД подшипника на выходном валу,

= 0,99

-

КПД подшипника на выходном валу,

= 0,99

![]() -

КПД муфты на входном конце вала,

= 0,98

-

КПД муфты на входном конце вала,

= 0,98

![]() -

КПД зацепления,

= 0,97

-

КПД зацепления,

= 0,97

1.3. Определение требуемой мощности и частоты вращения вала электродвигателя.

=

![]()

![]() = 9,89 кВт.

= 9,89 кВт.

Принимаем = 9,9 кВт.

Определяем частоту вращения вала электродвигателя.

Для частоты вращения ведущего вала одноступенчатого редуктора справедливо

![]() =

(800..2000)

=

(800..2000)

![]() . (1.3)

. (1.3)

Определив

мощность и частоту вращения электродвигателя,

по таблице 24.9

![]() 2

2

![]() подбираем электродвигатель с мощностью

P, кВт, и частотой вращения n,

подбираем электродвигатель с мощностью

P, кВт, и частотой вращения n,

![]() ротора, ближайшими к

= 9,9 кВт и оборотами (800..2000)

ротора, ближайшими к

= 9,9 кВт и оборотами (800..2000)

![]()

Выбираем

двигатель

![]() ГОСТ 15150-69 мощностью 11 кВт, асинхронной

частотой вращения

ГОСТ 15150-69 мощностью 11 кВт, асинхронной

частотой вращения

![]() синхронной частотой вращения 1500

синхронной частотой вращения 1500

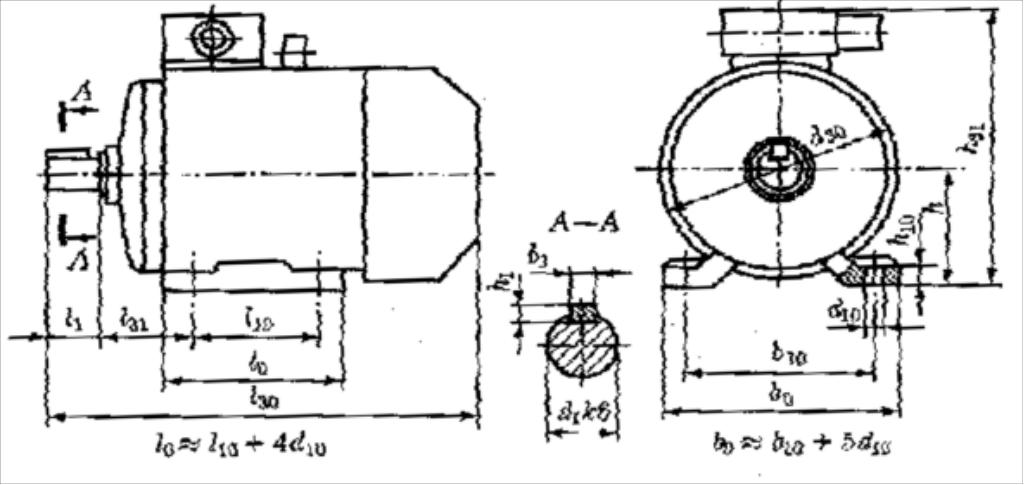

Рисунок 1. Двигатель.

1.4. Определение передаточного числа редуктора.

![]() =

=

![]() =

=

![]() = 3,618 (1.4)

= 3,618 (1.4)

1.5. Определение крутящих моментов на валах редуктора.

На

колесе

![]() =

=

![]() =

=

![]() = 222,22 Нм; (1.5)

= 222,22 Нм; (1.5)

На

шестерне

![]() =

=

![]() =

=

![]() = 63,33 Нм; (1.6)

= 63,33 Нм; (1.6)

На

конце быстроходного вала

![]() =

=

![]() =

=

![]() = 63,97 Нм. (1.7)

= 63,97 Нм. (1.7)

2. Проектировочный расчет зубчатой передачи.

По

табл. 8.7

![]() выбираем для изготовления шестерни и

колеса материал

выбираем для изготовления шестерни и

колеса материал

Материал

шестерни Сталь 45, материал колеса Сталь

45, временное сопротивление материала

шестерни,

![]() МПа, временное сопротивление материала

колеса,

МПа, временное сопротивление материала

колеса,

![]() МПа, предел текучести материала шестерни,

МПа, предел текучести материала шестерни,

![]() МПа, предел текучести материала колеса,

МПа, предел текучести материала колеса,

![]() =450 МПа.

=450 МПа.

Твёрдость

поверхности зуба шестерни

![]() твёрдость поверхности зуба колеса

твёрдость поверхности зуба колеса

![]()

Принимаем

средние значения твёрдости для шестерни

![]() колеса

колеса

![]()

2.1. Расчет допускаемых контактных напряжений.

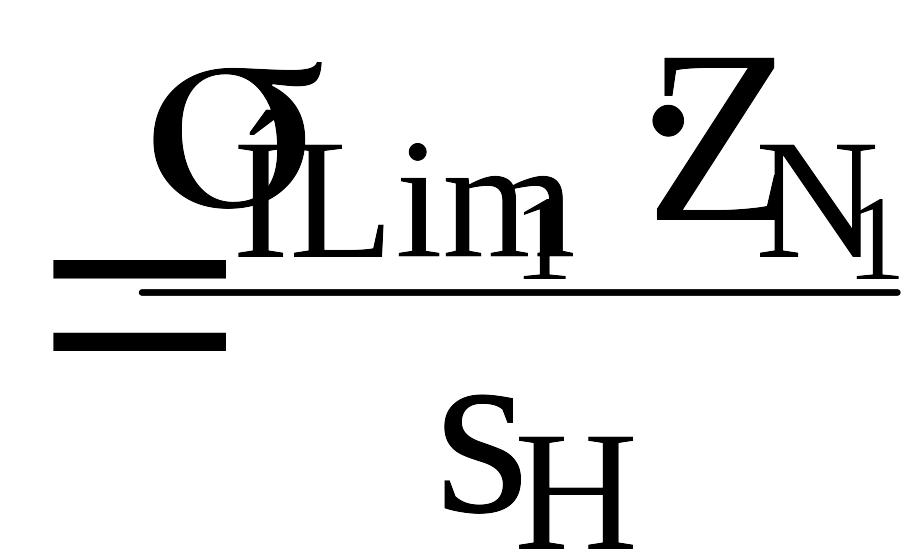

Определяем допускаемые контактные напряжения для зубьев шестерни и колеса:

![]()

![]()

![]() (2.1)

(2.1)

где

![]() - коэффициент долговечности, учитывает

режим работы, определяется по табл. 8.10

1

- коэффициент долговечности, учитывает

режим работы, определяется по табл. 8.10

1

![]()

![]() - коэффициент безопасности;

- коэффициент безопасности;

![]() предел

выносливости контактной поверхности

зубьев, соответствующий суммарному

числу циклов нагружения за расчётный

срок службы передачи.

предел

выносливости контактной поверхности

зубьев, соответствующий суммарному

числу циклов нагружения за расчётный

срок службы передачи.

Определение базового числа циклов:

![]() =

=

![]() циклов (2.2)

циклов (2.2)

![]() =

=

![]() =19,28 млн циклов;

=19,28 млн циклов;

![]() =

=

![]() =12,02 млн циклов;

=12,02 млн циклов;

Определяем суммарное число циклов для контактных напряжений

![]() (2.3)

(2.3)

где c - число зацеплений колеса,

n - частота вращения,

![]() -

срок службы передачи, ч.

-

срок службы передачи, ч.

![]() =

1215,5 млн циклов

=

1215,5 млн циклов

![]() =

336 млн циклов

=

336 млн циклов

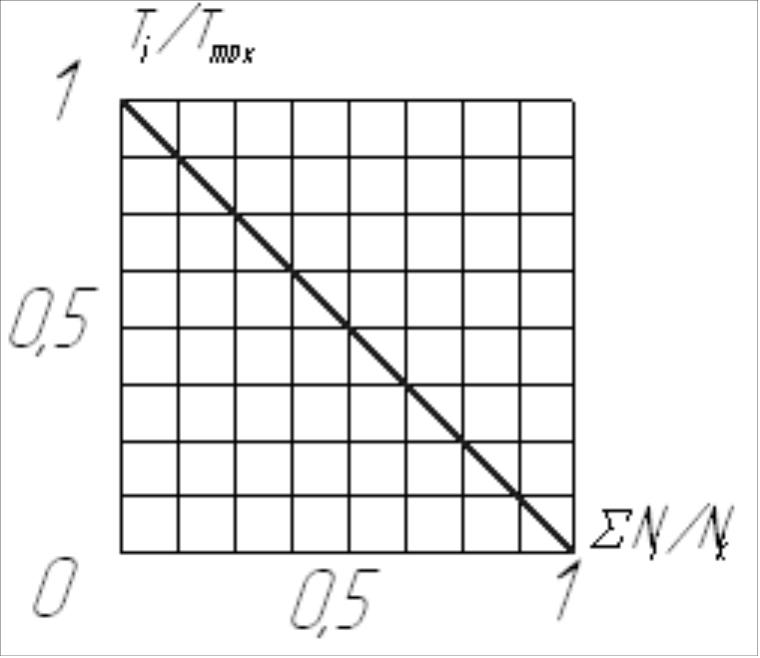

Определяем

эквивалентное число циклов для контактных

напряжений; в соответствии с II режимом

нагружения принимаем по табл 8.9

1

![]()

![]() = 0,25

= 0,25

![]()

![]() (2.4)

(2.4)

![]()

![]()

![]() =

303,87 млн циклов

=

303,87 млн циклов

![]()

![]()

![]() =

84 млн циклов

=

84 млн циклов

Рисунок 2. Режим нагружения.

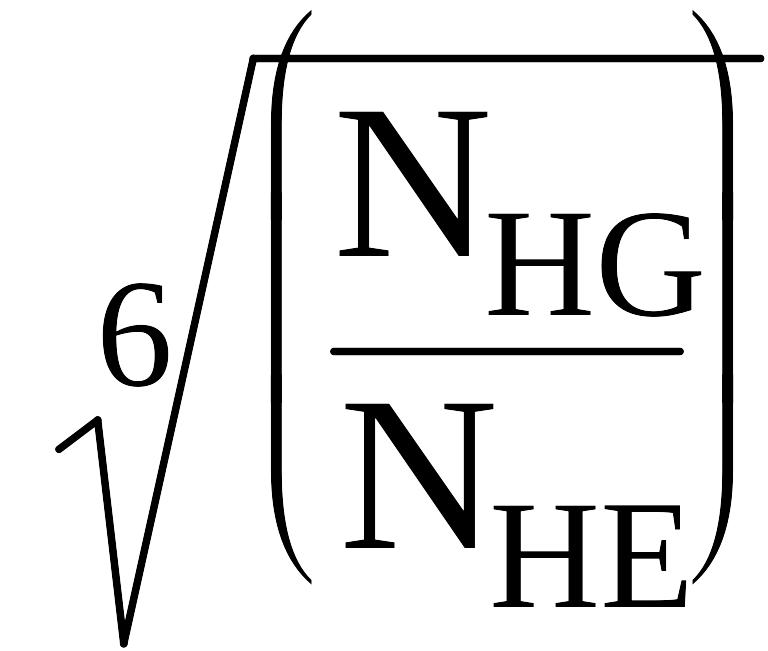

Определим

коэффициент

![]() Если

Если

![]()

![]() то

то

![]()

(2.5)

(2.5)

иначе = 1.

где - эквивалентное число циклов,

- суммарное число циклов.

Рисунок 3. Кривая усталости для контактных напряжений.

Поскольку

![]() то

то

![]()

Поскольку

то

![]()

Значение не может превышать 2.6 для колёс с однородной структурой металла и 1.8 - для колёс с неоднородной структурой металла.

![]() =

=

![]() + 70 =

+ 70 =

![]() 70 = 596 МПа (2.6)

70 = 596 МПа (2.6)

![]() =

=

![]() + 70 =

+ 70 =

![]() 70 = 502 МПа. (2.7)

70 = 502 МПа. (2.7)

Коэффициент

безопасности шестерни

![]() поскольку структура металла шестерни

однородна по объёму

поскольку структура металла шестерни

однородна по объёму

![]()

=

=

![]() = 541,8 МПа

= 541,8 МПа

Коэффициент безопасности колеса поскольку структура металла колеса однородна по объёму

![]()

=

=

![]() = 456,4 МПа

= 456,4 МПа

Pасчётное контактное напряжение - минимальное из двух найденных:

![]() =

456,4 МПа

=

456,4 МПа

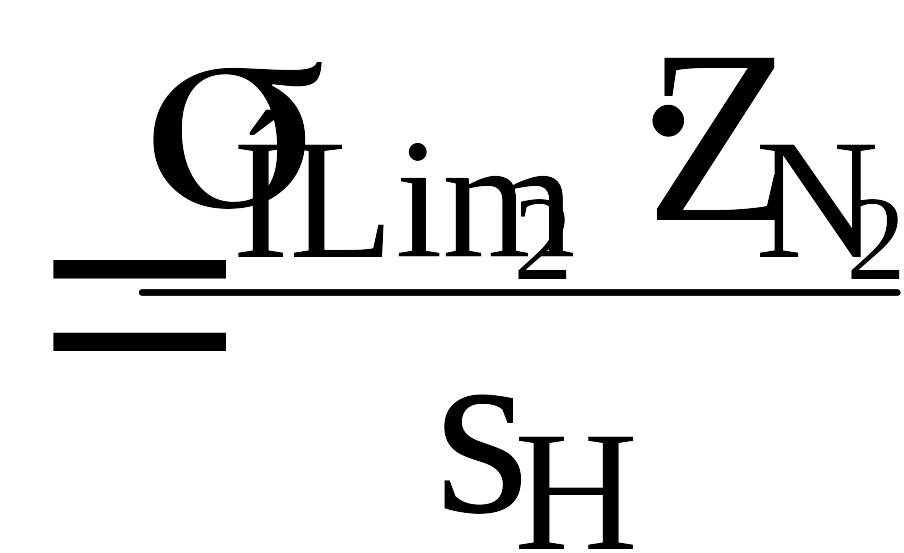

2.2. Расчет допускаемых изгибных напряжений.

Определяем эквивалентное число циклов для изгибных напряжений;

в

соответствии с II режимом нагружения

принимаем по табл 8.9

1

![]() = 0,143 и коэффициент a = 6 (структура металла

однородна по объёму) в соответствии с

II режимом нагружения принимаем по табл

8.9

1

= 0,143 и коэффициент a = 6 (структура металла

однородна по объёму) в соответствии с

II режимом нагружения принимаем по табл

8.9

1

![]() = 0,143 и коэффициент a = 6 (структура металла

однородна по объёму)

= 0,143 и коэффициент a = 6 (структура металла

однородна по объёму)

![]() =

=

![]() (2.8)

(2.8)

![]()

![]()

![]() =

173,8 млн циклов

=

173,8 млн циклов

![]()

![]()

![]() =

48 млн циклов

=

48 млн циклов

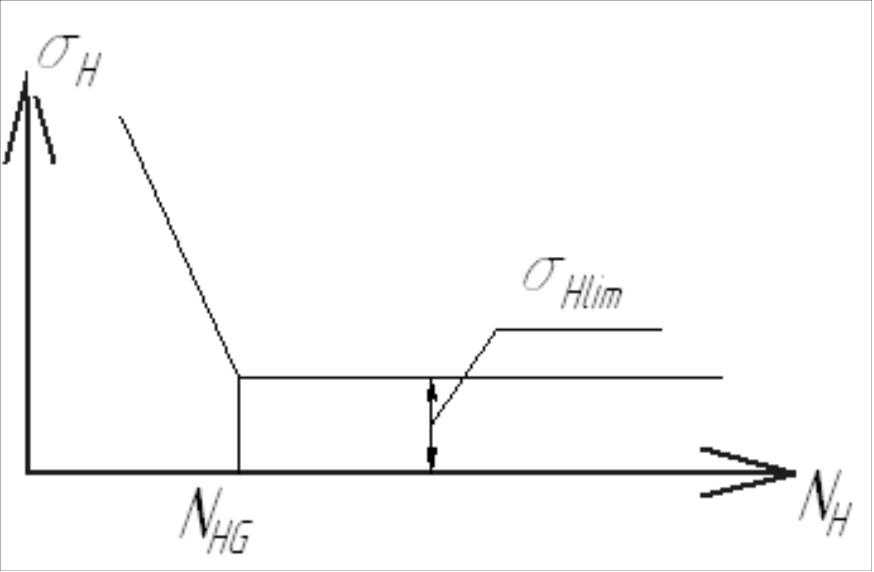

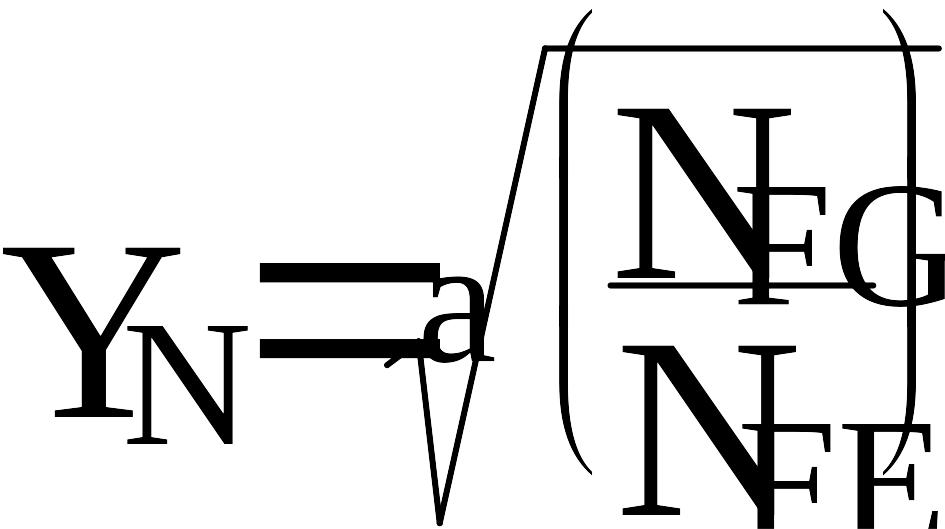

Определим

коэффициент

![]()

Если

![]() то

то

1

(2.9)

1

(2.9)

где - эквивалентное число циклов,

![]() -

базовое число циклов.

=

-

базовое число циклов.

=

![]() циклов.

циклов.

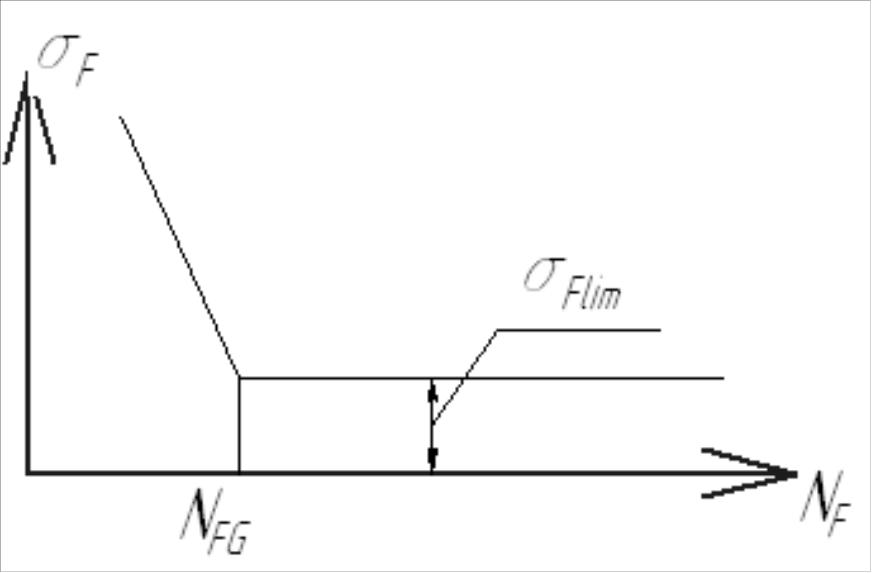

Рисунок 4. Кривая усталости для напряжений изгиба.

Поскольку

то

![]()

Поскольку

то

![]()

Значение

![]() не может превышать 2.5 для колёс твёрже

не может превышать 2.5 для колёс твёрже

![]() и 4 - для колёс с твёрдостью менее

и 4 - для колёс с твёрдостью менее

Определяем

предел выносливости по напряжениям

изгиба для зубьев шестерни и колеса

![]() :

:

![]() =

=

![]() =

=

![]() = 473,4 МПа

= 473,4 МПа

![]() =

=

![]() =

=

![]() = 388,8 МПа

= 388,8 МПа

Определяем допускаемые изгибные напряжения для зубьев шестерни и колеса:

![]() =

=

![]() (2.10)

(2.10)

где

- предел выносливости зубьев по напряжениям

изгиба;

![]() - коэффициент, учитывающий реверсивность

работы передачи, при нереверсивной

передаче

- коэффициент, учитывающий реверсивность

работы передачи, при нереверсивной

передаче

![]()

![]() =

=

![]() где

где

![]() - коэффициент, учитывающий нестабильность

свойств материала зубчатого колеса и

ответственность зубчатой передачи

(табл. 5.2

1 ).

=

- коэффициент, учитывающий нестабильность

свойств материала зубчатого колеса и

ответственность зубчатой передачи

(табл. 5.2

1 ).

=

![]() принимаем

= 2.

принимаем

= 2.

![]() - коэффициент, учитывающий способ

получения заготовки. Для поковок и

штамповок

= 1.

- коэффициент, учитывающий способ

получения заготовки. Для поковок и

штамповок

= 1.

Имеем:

=

![]() = 1,75;

= 1,75;

= = 1,75.

![]()

=

=

![]() = 270,5 МПа

= 270,5 МПа

![]()

=

=

![]() = 222,2 МПа

= 222,2 МПа