- •1 Назначение посадок для сопрягаемых размеров деталей узла

- •2 Взаимозаменяемость гладких цилиндрических соединений

- •2.1 Расчет и выбор посадок для гладких цилиндрических соединений с натягом (зазором)

- •2.2 Расчет и выбор посадок подшипников качения

- •2.3 Расчет и подбор гладкого калибра для вала

- •3 Расчет предельных размеров деталей резьбового соединения

- •4 Комплекс контролируемых параметров зубчатого колеса и средства контроля

- •5 Расчет допусков размеров, входящих в размерную цепь

- •6 Основные понятия о физических величинах. Измерение. Размер. Классификация физических величин и единиц. Международная система единиц (си)

- •Список использованной литературы

Содержание

Содержание

1 Назначение посадок для сопрягаемых размеров деталей узла 4

2 Взаимозаменяемость гладких цилиндрических соединений 7

2.1 Расчет и выбор посадок для гладких цилиндрических соединений с натягом (зазором) 7

2.2 Расчет и выбор посадок подшипников качения 11

2.3 Расчет и подбор гладкого калибра для вала 14

3 Расчет предельных размеров деталей резьбового соединения 19

4 Комплекс контролируемых параметров зубчатого колеса и средства контроля 23

5 Расчет допусков размеров, входящих в размерную цепь 29

6 Основные понятия о физических величинах. Измерение. Размер. Классификация физических величин и единиц. Международная система единиц (СИ) 33

Список использованной литературы 42

1 Назначение посадок для сопрягаемых размеров деталей узла

Соединения 7-14 (вал-подшипник качения)

Подшипник 6-2207– роликовый радиальный с короткими цилиндрическими роликами (ГОСТ 8328-75). Класс точности шестой. Пусть условием задано, что подшипник качения подвергается ударам и вибрации, перегрузка на 150%. Вид нагружения колец: наружного – местное, внутреннего – циркуляционное.

Посадочные размеры подшипника:

- наружного кольца D=72 мм;

- внутреннего кольца d=35 мм.

Посадочная ширина (ширина без учета радиусов закругления): b=17 мм

Нижние предельные отклонения колец: eiD=-0,011 мм; EId=-0,010 мм

Верхние предельные отклонения колец равны нулю.

Тогда D=72-0,011 мм, d=32-0,010 мм.

Следовательно, посадка наружного кольца в корпус: ∅72H6/l6; посадка внутреннего кольца на вал ∅35L6/k6.

Соединения 7-15 (вал-подшипник качения)

Подшипник 6-207 – шариковый радиальный однорядный (ГОСТ 8338-75). Класс точности шестой. Пусть условием задано, что подшипник качения подвергается ударам и вибрации, перегрузка на 150%. Вид нагружения колец: наружного – местное, внутреннего – циркуляционное.

Посадочные размеры подшипника:

- наружного кольца D=72 мм;

- внутреннего кольца d=35 мм.

Посадочная ширина (ширина без учета радиусов закругления): b=17 мм

Нижние предельные отклонения колец: eiD=-0,011 мм; EId=-0,010 мм/

Верхние предельные отклонения колец равны нулю.

Тогда D=72-0,011 мм, d=35-0,010 мм.

Выбираем посадку наружного кольца в корпус: ∅72H7/l6; посадка внутреннего кольца на вал ∅35L6/js6. Более подробно в п. 2.2.

Соединения 6-13 (вал-втулка)

Пусть задано условие, требующее высокую точность, когда недопустимы значительные колебания натягов (соединение тонкостенной легко повреждаемой втулки при относительно больших длинах). Следовательно, выбираем посадку повышенной точности ∅38H6/р5.

Соединение 6-12 (вал-шестерня)

Применение для шпоночных соединений посадок колеса на вал с зазором недопустимо, а переходных посадок – крайне нежелательно.

Рекомендуется принимать следующие посадки для цилиндрических прямозубых ∅30H7/р6.

Соединения 7-16 (резьбовое соединение)

Пусть условием задано, что необходимо обеспечить достаточную статическую и циклическую прочность данного соединения. Пусть резьба М10 является общего назначения и, следовательно, поля допусков относятся к среднему классу точности. Тогда выбираем посадку 6H/6g. На чертеже обозначаем М10-6H/6g.

Соединения 9-10

∅20H12/b12 – для применения грубообработанных или необработанных материалов малой точности, для обеспечения свободного вращения (сменные рычаг или рукоятка).

Соединение 3-7

Расчет данной посадки рассмотрен в пункте 2.1.

2 Взаимозаменяемость гладких цилиндрических соединений

2.1 Расчет и выбор посадок для гладких цилиндрических соединений с натягом (зазором)

Рассчитать посадку с натягом для сопряжения 3-7. Исходные данные согласно варианту приведены в таблице 2.1.

Таблица 2.1. Исходные данные

D1, мм |

D, мм |

D2, мм |

l, мм |

f |

Мкр, Hм |

материал (3-7) |

0 |

38 |

Для

массивного корпуса стремится к

|

17 |

0,14 |

56 |

Сталь 40, Сталь 40 |

Запрессовка механическая при нормальной температуре.

Посадки с натягом предназначены для получения неподвижных неразъемных соединений, причем относительная неподвижность сопрягаемых деталей обеспечивается благодаря упругим деформациям, возникающим при соединении вала с отверстием. При этом предельные размеры вала больше предельных размеров отверстия. В некоторых случаях для повышения надежности соединения дополнительно используют штифты или другие средства крепления, при этом крутящий момент передается штифтом, а натяг удерживает деталь от осевых перемещений.

Наименьший расчетный натяг Nmin расч, мкм при нагружении крутящим моментом находим по формуле:

, (2.1)

, (2.1)

где Мкр – крутящий момент, Нм;

d – номинальный диаметр сопрягаемых поверхностей, 38 мм;

l – длина соединения, 17 мм;

f – коэффициент трения при продольном смещении деталей, 0,14;

E1, E2 – модули упругости материала соединяемых деталей, Н/м2 (для стали - E2.06·1011 Н/м2);

С1, С2 – коэффициенты, определяемые по формулам:

, (2.2)

, (2.2)

где d1 – внутренний диаметр пустотелого вала, мм (для сплошного вала d1=0);

d2

–

наружный

диаметр

охватывающей

детали,

мм

( );

);

μ1, μ2 – коэффициент Пуассона (для стали μ=0,3);

;

; .

.

Тогда

мкм.

мкм.

В наименьший расчетный натяг Nmin расч, мкм необходимо внести поправку:

, (2.3)

, (2.3)

где ш - учитывает смятие неровностей контактных поверхностен соединяемых деталей, мкм [6];

t - учитывает различие рабочей температуры и температуры сборки, а также различие коэффициентов линейного расширения материала деталей, мкм;

ц - учитывает деформации деталей от действия центробежных сил, мкм;

уд - учитывает увеличение контактного давления у торцов охватывающей детали, мкм;

в - учитывает воздействие вибраций и ударов, мкм.

Согласно условиям задачи: t=0, ц=0, уд=0, в=0.

Поправку ш, мкм для материалов с одинаковыми механическими свойствами можно определить по формуле:

, (2.4)

, (2.4)

где  - высота неровностей поверхностей

соответственно отверстия и вала, мкм

(для 5 класса шероховатости

- высота неровностей поверхностей

соответственно отверстия и вала, мкм

(для 5 класса шероховатости

).

).

где К - коэффициент, учитывающий величину смятия неровностей, значение которого, согласно [6], равно 0,1;

.

.

Тогда,

,

округляем до ближайшего целого

,

округляем до ближайшего целого

.

.

По

величине

подбираем ближайшую посадку. По ГОСТ

25347-82 и [4] ближайшей будет посадка H6/s5

с Nmin=

27 мкм, Nmax=

54 мкм.

подбираем ближайшую посадку. По ГОСТ

25347-82 и [4] ближайшей будет посадка H6/s5

с Nmin=

27 мкм, Nmax=

54 мкм.

Проверяем прочность соединяемых деталей при наибольшем табличном натяге Nmax= 54 мкм:

1) давление на поверхности контакта вала и втулки, возникающее под влиянием натяга:

(2.5)

(2.5)

2) допустимое давление на поверхности втулки:

(2.6)

(2.6)

И на поверхности вала:

(2.7)

(2.7)

где σ0,2 - предел текучести материала деталей, для стали 40 - σ0,2=340 МПа.

Условие

прочности деталей заключается в

отсутствии пластической деформации на

контактирующих поверхностях деталей,

что обеспечивается тогда, когда

.

Таким образом, при NmaxF=

54 мкм условие прочности деталей

выполняется, посадка нам подходит.

.

Таким образом, при NmaxF=

54 мкм условие прочности деталей

выполняется, посадка нам подходит.

Запас прочности втулки:

;

;

запас прочности колеса:

.

.

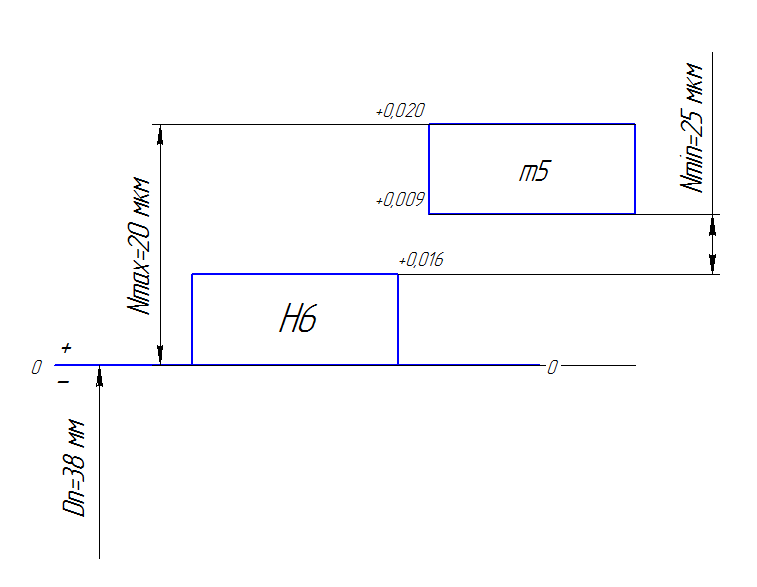

Посадка не обеспечивает необходимую прочность соединения, выбираем посадку H6/m5 с Nmax= 20 мкм.

.

.

Запас прочности втулки:

;

;

запас прочности колеса:

.

.

Посадка

обеспечивает необходимую прочность

соединения. Построим

схему полей допусков посадки

.

.

Рисунок 2.1 – Схема полей допусков посадки с натягом