- •Основные сведения и область применения

- •Преимущества

- •Недостатки

- •Расчет стыковых сварных соединений

- •Недостатки:

- •Классификация резьбы

- •Редукторы классифицируют по следующим основным признакам:

- •9.Цепные передачи.Классификация.Определение передаточного числа.

- •10.Ременные передачи.Классификация.Определение передаточного числа.

- •11.Фрикционные передачи.Классификация.Определение передаточного числа.

- •12.Подшипники скольжения. Классификация.Достоинства и недостатки.

- •Классификация подшипников скольжения

- •13.Подшипники качения. Классификация.Расчёт.

- •14.Муфты. Назначение. Классификация.Принципиальные схемы.

- •15.Канаты.Классификаци.Расчёт.

- •Классификация канатов

- •16.Барабаны и блоки.Назначение.Определение основных параметров.

- •Выбор типа и расчет основных параметров барабан

- •17.Полиспасты. Назначение.Определение кратности полиспаста

- •18.Ленточные тормоза.Колодочныетормоза.Принцип работы.

- •19.Основные параметры строительных машин.

- •20.Категории производительности.

- •22Строительные подъемники: назначение и классификация

- •23 Расчет требуемого тягового усилия лебедки

- •24 Электрореверсивная лебёдка. Опред. Тягового усилия

- •28. Мачтово-стреловые. Определение производительности

- •29. Козловы́екра́ны и кабельные.

- •30. Ба́шенныйкра́н. Классификация

- •35. Автоматические ограничителя рабочих движений крана

- •37. Оборудование непрерывного транспорта

- •38.Ленточные конвейеры

- •39. Винтовой конвейер: классификация и области использования

- •Классификация винтовых конвейеров по:

- •Горизонтальный винтовой конвейер

- •Вертикальный винтовой конвейер

- •40. Классификация и индексация одноковшовых фронтальных погрузчиков

- •41. Разновидности конструкции одноковшовых погрузчиков

- •42 Оборудование для транспортирования сыпучих материалов

- •44Классификация скреперов с учетом основных признаков

- •48Разработка грунта одноковшовыми экскаваторами

- •53. Грунтоуплотняющие машины

- •60. Щековые дробилки со сложным движением щеки.Устройство, принцип работы

- •61. Конусные дробилки.Устройство, принцип работы

- •Устройство конусной дробилки

- •Принцип действия конусной дробилки

- •62. Валковые дробилки.Устройство, принцип работы Дробилка валковая

- •63. Дробилки ударного действия .Устройство, принцип работы

- •64 Автобетоносмесители. Назначение,устройство, принцип работы

- •74. Пневмонагнетатели для транспортирования бетонов. Назначение.

3,Заклёпочные соеденения.Область применения.Достоинства и недостатки.Расчёт

Основные сведения и область применения

Заклепочное соединение, чаще всего, используют для соединения листов или профилей. Они широко распространены в машиностроении, строительных конструкциях и приборах.

Заклепочное соединение производится с использованием дополнительной детали – заклепки. Форма и размеры заклепок стандартизированы. Для уменьшения массы малонагруженных соединений используют пустотелые заклепки. Для изготовления заклепок применяются стали марок 2, 3, 10, а также алюминиевые и медные сплавы.

Преимущества

Преимущества по сравнению со сварными соединениями

возможность соединения несвариваемых и плохо свариваемых деталей,

меньшие разрушения деталей при разборке,

меньшая концентрация напряжений.

Недостатки

малая производительность технологического процесса,

повышенные затраты материалов и габариты,

значительная стоимость,

повышенный уровень негативного воздействия вибраций на рабочих.

Условия прочности на срез, смятие, растяжение:

,

где F – сила, действующая на заклепку,

[![]() ср] -

допускаемое напряжение заклепок на

срез, k – число плоскостей среза в

соединении, d – диаметр стержня заклепки,

[

ср] -

допускаемое напряжение заклепок на

срез, k – число плоскостей среза в

соединении, d – диаметр стержня заклепки,

[![]() см] -

допускаемое напряжение заклепок на

смятие, n – количество заклепок (в

односрезных заклепках n = k), s – наименьшая

толщина соединяемых частей, [

р] -

допускаемое напряжение на отрыв головок.

см] -

допускаемое напряжение заклепок на

смятие, n – количество заклепок (в

односрезных заклепках n = k), s – наименьшая

толщина соединяемых частей, [

р] -

допускаемое напряжение на отрыв головок.

4. Сварные соеденения. Область применения.Достоинства и недостатки.Расчёт

Сварные соединения — наиболее распространенный и совершенный вид неразъемных соединений. Они образуются путем местного нагревания сопрягаемых участков свариваемых деталей до расплавленного (сварка плавлением) или до пластического состояния с последующим сдавливанием (контактная сварка). При этом используются силы межмолекулярного взаимодействия. Сварку широко применяют в машиностроении.

Достоинства сварных соединений: возможность получения изделий больших размеров (корпуса судов, железнодорожные вагоны, кузова автомобилей, трубопроводы, резервуары, мосты и др.); снижение массы по сравнению с литыми деталями до 30...50% и с клепаными— до 20% благодаря в основном уменьшению толщины стенок и припусков на механическую обработку, а также отсутствию ослабляющих отверстий и накладок как в заклепочном соединении; снижение стоимости изготовления сложных деталей в условиях единичного или мелкосерийного производства; малая трудоемкость, невысокая стоимость оборудования, возможность автоматизации; возможность достижения равнопрочности сварного изделия и свариваемых деталей.

Недостатки сварных соединений: возникновение при сварке дефектов швов, снижающих их прочность (особенно при переменном нагружении).

Расчет стыковых сварных соединений

В сварных соединениях при действии на них продольной силы (в стыках или прикреплениях элементов) распределение напряжений по длине сварного шва принимается равномерным.

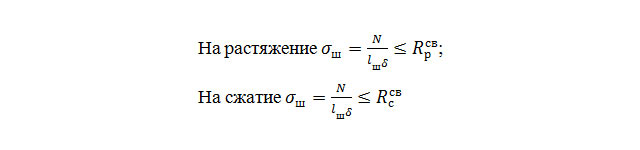

Прямые сварные швы встык рассчитывают по формулам:

где σш – определяемое напряжение в шве, кН/см2; N – расчетная продольная сила, действующая на соединение, кН; lш – расчетная длина сварного шва, см, равная его полной длине при выводе концов шва за пределы стыка (в ином случае расчетная длина принимается меньше полной длины на 10 мм); δ – наименьшая толщина соединяемых элементов, см; R_р^св, R_с^св – расчетное сопротивление сварного шва стыкового соединения растяжения или сжатия.

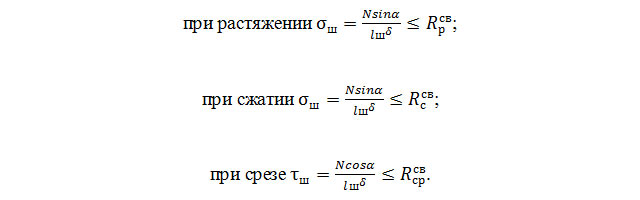

Косые сварные швы рассчитывают по формулам:

где α – угол наклона косого шва к оси элемента.

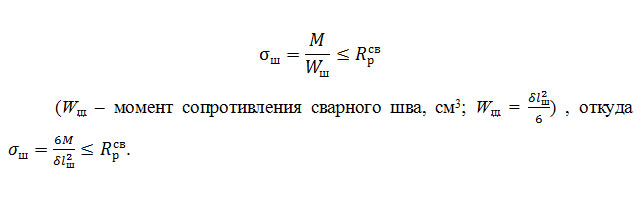

Стыковые сварные швы при действии на них изгибающего момента М (рис. 23, в) рассчитывают по формуле:

5. Резьбовые соединения.Классификация.Расчёт резьбовых соединений нагруженных осевой нагрузкой Резьбовые соединения − наиболее распространенные разъемные соединений, осуществляющиеся при помощи деталей, имеющих внешнюю (болты, винты, шпильки и др.) и внутреннюю (гайки, резьбовые отверстия в корпусных деталях) резьбу. Преимущества:

высокая надежность;

удобство сборки и разборки;

возможность создания больших осевых нагрузок;

относительно небольшая стоимость, обусловленная стандартизацией и массовым производством крепежных резьбовых деталей.