СОДЕРЖАНИЕ

1 Ведение.

2 Общая часть.

2.1 Общие сведения о предприятии.

3 Описание сварной конструкции.

3.1Характеристика материала для изготовления.

4 Специальная часть.

4.1 Выбор и материалов для сварки.

4.2 Описание сварочного поста и оборудование ручной дуговой сварки.

4.3 Описание сварочного поста и оборудование газовой сварки.

5 Подготовка металла к сборке и сварке.

5.1 Порядок выполнения сборки и сварки.

5.2 Оборудование для сборки и сварки.

6 Технологический процесс изготовления.

7 Охрана труда.

7.1 Техника безопасности при выполнении сварочных работ.

8 Контроль качества продукции.

9 Экономическая часть.

9.1Расчет штучного времени на изготовление металлоконструкции «Металлической скамейки».

9.2 Расчет себестоимости на изготовление металлической скамейки.

10 Заключение.

ВВЕДЕНИЕ

На современном этапе развития сварочного производства в связи с развитием научно-технической революции резко возрос диагноз свариваемых толщин, материалов, видов сварки. В настоящие время сваривают материалы толщиной от несколько микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроение).

Промышленная продукция – конечный результат деятельности промышленных предприятий. Результатом деятельности предприятий сварочного производства являются сварные изделия. Продукция сварного производства характеризуется следующими особенностями:

- многообразием номенклатуры, типов и размеров;

- высокими требованиями к качеству сварных соединений;

-выпуском сварных изделий предприятиями машиностроения и приборостроения с различным техническим уровнем и серийностью производства;

- необходимостью аттестации технологических процессов сварки, технологического, контрольного и испытательного оборудования;

-потребностью высокой квалификации рабочих и специалистов сварочного производства.

Крупногабаритные сварные изделия (каркасно-листовые, оболочковые, рамные, балочные), составляющие основу механизмов, сооружений или машин, часто называют сварными конструкциями. Например, к сварным конструкция относятся кузова автомобилей, фюзеляжи самолетов и т.д.

К сварным изделиям предъявляют определенные требования, от выполнения которых зависит их качество и пригодность к эксплуатации.

К технологическим характеристикам относя уровень остаточных напряжений, величину деформаций, размеры и количество дефектов и т.д.

Перечисленные характеристики в совокупности определяют качество сварных соединений и являются основой для оптимизации технологического процесса, под которой понимают нахождение наилучшего технологического решения осуществление процесса, обеспечивающего качество и надежность сварных изделий.

Письменная экзаменационная работа – самостоятельная работа на заключительном этапе по освоению профессии “Сварщик (электросварочные и газосварочные работы)” представляет описание технологического процесса на примере изготовления металлической скамейки.

Для написания работы применена учебная литература и справочники.

Цель выполнения письменной экзаменационной работы:

- систематизация и закрепление теоретических знаний по предметам:

- развитие навыков самостоятельной работы с учебной и технической литературой;

-разработка и описание технологического процесса изготовления лестничного ограждения с описанием оборудования для сварки и сборки конструкции, с выбором сварочных материалов, проверкой качества сборки и сварки, расчета времени на изготовление конструкции, описанием вопроса по безопасности труда;

- разработка технологической карты на листе формата А1 по изготовлению лестничного ограждения.

Значимость работы состоит в том, что разработанный технологический процесс изготовления конструкции может быть применен на производстве.

2 Общая часть

2.1 Общие сведения о предприятии

Преддипломная практика проходилась на ООО «Стайл - Сервис» г. Златоуста. За время прохождения практики выполнял такие работы как: сварка труб,

3 Описание сварной конструкции

Изготавливаемая конструкция – металлическая скамейка предназначена для отдыха жильцов в жилых домах, на предприятиях, в парках, в беседках и т.д.

Габаритные размеры:

Длина 1600 мм;

Высота 910 мм;

Ширина 450 мм.

Данная конструкция выполнена из квадратного профиля – квадрат 32.

3.1 Характеристика материала для изготовления металлической скамейки.

Для выбранной конструкции используется строительная сталь Ст3сп. Эта сталь обладает высокими прочностными свойствами и предназначена для изготовления сварных элементов, работающих в условиях высоких статистических нагрузок. Эта сталь по системе классификации на свариваемость, относится к первой группе и обладает хорошей свариваемостью без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм. За счет малого содержания углерода, у этого металла нет склонности к трещинообразованию, он не требует подогрева и обеспечивает равномерность свойств в сварном соединении, что предотвращает скопление напряжений в сварном соединении, за счет мелкой зернистости металла. По показателям оценки сопротивляемости этот металл обладает хорошими количественными показателями.

Несущие и не несущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5 категории) толщиной до 10 мм для несущих элементов сварных конструкций, Ст3сп при толщине проката свыше 25 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до +425 град С при условии поставки с гарантируемой свариваемостью.

Таблица 1 – Химический состав стали Ст3сп

Марка стали |

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

Ст3сп |

0.14 - 0.25 |

0.05 - 0.17 |

0.40 - 0.65 |

до 0.3 |

до 0.05 |

до 0.04 |

до 0.3 |

до 0.3 |

Таблица 2 – Механические свойства стали Ст3сп

Марка стали |

Временное сопротивление разрыву, кгс/мм2 |

Предел текучести, кгс/мм2 |

Относительное удлинение, δв% |

Ст3сп |

38-49 |

25 |

26 |

4 Специальная часть

4.1 Выбор материалов для сварки

Стали Ст3сп свариваются без ограничений, сварка производится без подогрева и без последующей термообработки.

Для сталей Ст3сп широко применяются плавящиеся электроды в виде стержня длиной 450мм из сварочной проволоки с нанесенными на них слоем покрытия, обеспечивающим устойчивое горение дуги, защиту от вредного воздействия воздуха и металлургическую обработку сварочной ванны. В покрытие входят газообразующие или стабилизирующие соединения. А также шлакообразующие, составляющие основу покрытия, легирующие элементы и элементы раскислители. Все выше перечисленные элементы скрепляются связующим компонентом – жидким стеклом.

В зависимости от механических свойств основного металла выбираем тип электрода Э42 марка электрода СМ-11

Э42-СМ-11-Ø3,0-УД2

Е 432(5)-Б10

Электроды данной марки производятся для сварки различных ответственных конструкций, стойких к атмосферной коррозии. Для данных электродов характерна высокая вязкость металла шва, а также высокая скорость сварки, производимой на вертикальной плоскости.

Электроды СМ-11 предназначены для сварки низкоуглеродистых, среднеуглеродистых, низколегированных сталей и дают высокое качество металла шва и применяются для сварки ответственных швов конструкционных сталей. Сварку можно производить при любом положении шва на постоянном токе обратной полярности. Эти электроды применяют в заводских и монтажных условиях, возможно применение на влажном воздухе.

Таблица 3 – Химический состав наплавляемого металла, %

С |

Si |

Мn |

Cr |

Ni |

S |

Р |

Cu |

не более 0,1 |

0,08-0,18 |

0,4-0,6 |

не более 0,2 |

0,25 |

0,04 |

0,03 |

0,25 |

Таблица 4 – Механические характеристики металла шва

Тип и марка электрода |

Металл шва или наплавленный при dэ>2,5мм |

Сварное соединение |

||

ςв кгс/мм2 |

δ% |

ςв кгс/мм2 |

α, град |

|

Э42 ОЗС-23 |

42 |

20 |

10 |

- |

4.2 Описание и оборудование сварочного поста ручной дуговой сварки

При выполнении производственных операций за рабочим или бригадой рабочих закрепляют рабочее место, определённый участок производственной площади, оснащенный согласно требованиям технологического процесса соответствующим оборудованием и необходимыми принадлежностями.

Рабочее место электросварщика называют сварочным постом

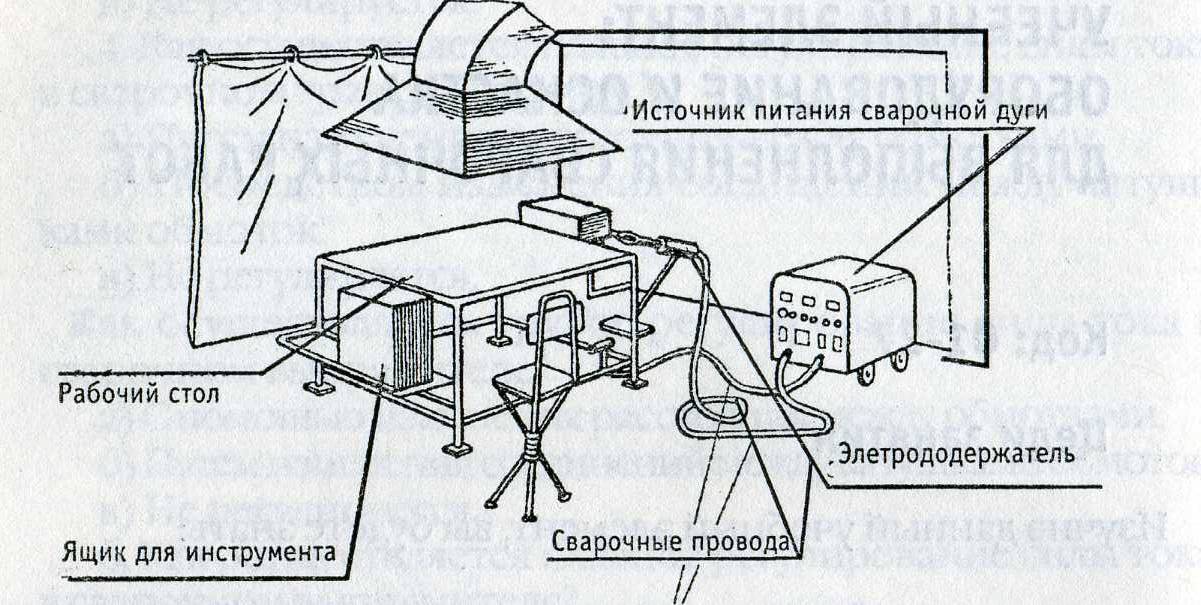

Рисунок 1 - Оборудование сварочного поста для ручной дуговой сварки

Он может быть стационарным или передвижным. Стационарные сварочные посты представляют собой сварочные кабины, а передвижные сварочные посты применяют в случаях выполнения ремонтов в цехах, и при выполнении крупногабаритных изделий.

Данную металлическую конструкцию будем изготавливать в сварочной кабине. Сварочная кабина должна иметь размеры 2 м*2,5 м, высота ограждений - 1,8 мм, которая располагается над полом на высоте до 300 мм. Ограждения должны иметь светлую окраску, и должны быть выполнены из тонкого металла или брезента, которые пропитываются огнестойким составом Ограждение должно быть или металлическим, или должны быть брезентовые занавески, чтобы защитить рядом работающих от искровых излучений. Сварочная кабина должна быть снабжена источником питания сварочной дуги, сварочными проводами, держателем для электрода, маска для защиты лица, средства пожаротушения, необходимые дополнительные инструменты, асбестовый лист.

Основной вид оборудования сварочных постов – источники питания дуги. В данном случае источником питания является выпрямитель марки ВД-306.

Сварочные выпрямители служат для преобразования переменного тока в постоянный, предназначенный для питания сварочной дуги.

Сварочный выпрямитель обеспечивает стабильное и устойчивое горение сварочной дуги, качественное формирование сварного шва, геометрию сварного шва. Сварочный выпрямитель ВД-306 предназначен для питания сварочной дуги постоянным током при ручной дуговой сварке, наплавке и резке металлов.

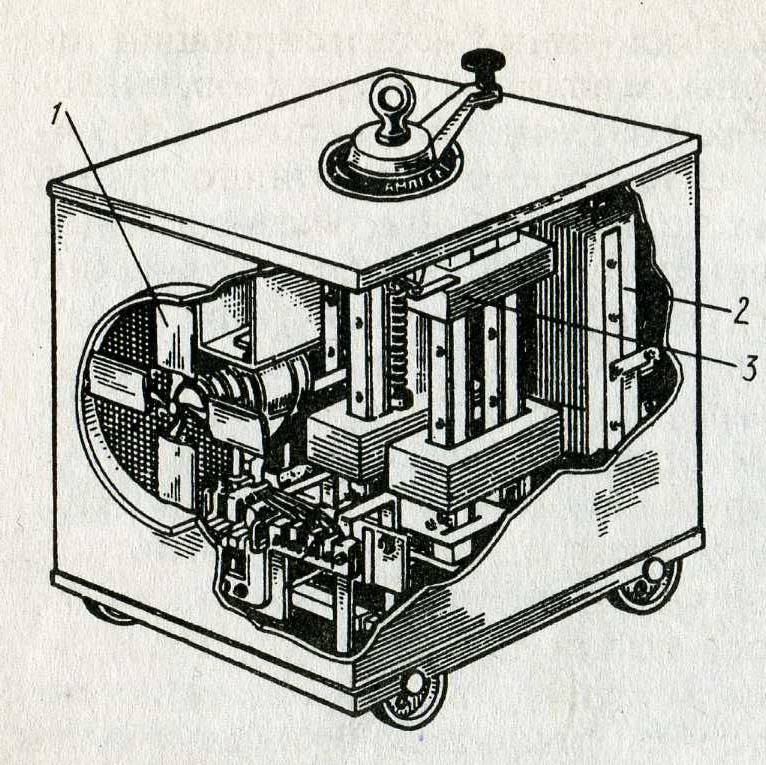

Рисунок 2 - Сварочный выпрямитель ВД-306

вентилятор

выпрямительный блок

понижающий трансформатор (с подвижной первичной обмоткой).

Сварка выпрямленным током может производиться на прямой и обратной полярности. При прямой полярности деталь подсоединяется к зажиму «+ « источника, а электрод – к зажиму «-» источника; а при обратной полярности – наоборот. Это необходимо учитывать при сварке различных видов металлов и их толщины.

Данную конструкцию будем сваривать на обратной полярности, так как сталь низколегированная.

Для выполнения сварочных работ сварщик должен иметь определённый набор инструментов и принадлежностей:

Стальные щетки для зачистки кромок перед сваркой и удаление с поверхности швов остатков шлака;

Молоток-шлакоотделитель , зубило;

Набор шаблонов для проверки размеров швов и формы подготовки кромок;

Стальное клеймо;

Метр;

Угольник;

Чертилка;

Ящик для хранения и переноски инструмента.

Электрододержатель служит для крепления электрода и подвода к нему сварочного тока. Это один из основных инструментов электросварщика, от которого во многом зависят производительность и безопасность труда. Необходимо, чтобы электрододержатель был легким (массой не более 0,5кг) и удобным, имел надежную изоляцию, не нагревался при работе, а также обеспечивал быстрое и надежное закрепление электрода.

Сварочные провода предназначены для подвода тока от силовой сети к месту сварки. Сварочные аппараты подключают к силовой сети проводами марки КРПТ.

От сварочных аппаратов к рабочим местам сварочный ток поступает по гибкому проводу марки ПРГ, АПР или ПРГД с резиновой изоляцией. К электрододержателю должен быть подключен гибкий медный провод марки ПРГД длиной не менее 3м.

Для подсоединения «массы» к заготовке служат винтовые или пружинные зажимы, в которые токопроводящий провод впаивают высокотемпературным припоем или закрепляют механически.

Дополнительный инструмент необходим для подготовки кромок под сварку, выполнения сборочных операций и очистки сварного соединения после сварки.

Сварщик должен быть одет в специальную одежду, изготовленную из брезентового материала, пропитанного специальными веществами. Для защиты глаз, шеи должны быть щитки и маски.

Одежда сварщика должна защищать его от светового и теплового излучения дуги, а также от попадания на кожу брызг расплавленного металла. В комплект одежды входят куртка, брюки и рукавицы.

Куртку и брюки шьют из брезента, сукна или асбестовой ткани. Одежду из прорезиненного материала не применяют, так как её легко прожечь нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожога. Рукавицы могут быть брезентовыми.

4.3 Описание и оборудование сварочного поста газовой сварки.

Рабочее место газосварщика почти не чем не отличается от рабочего места электросварщика, за исключением некоторых особенностей. Вместо источника электропитания здесь используется ацетиленовый генератор или баллоны с кислородом, бутаном, пропаном, природным газом или баллоны с ацетиленом. Элетрододержатели заменяются резаком или горелкой. Рядом со сварщиком должно стоять ведро для охлаждения горелки или резака. Непременное условие – наличие на месте нагревательного устройства, которое понадобится для предварительного подогрева обрабатываемой детали.

Ящик с песком потребуется для того, чтобы замедлить процесс охлаждения деталей или изделий.

Песок необходим и для тушения очага пожара.

Для выполнения газосварочных работ используем передвижной сварочный пост ,который предусматривает выполнение сварочных работ в различных местах на территории предприятия, на стройплощадках.

В качестве источников питания газами используем баллоны для

кислорода и горючего газа с соответствующими редукторами для понижения его давления. Для подачи этих газов к рабочему инструменту (горелке) используют рукава длиной не менее 10 м. для удобства перемещения передвижного поста допускается установка оборудования на одной тележке.

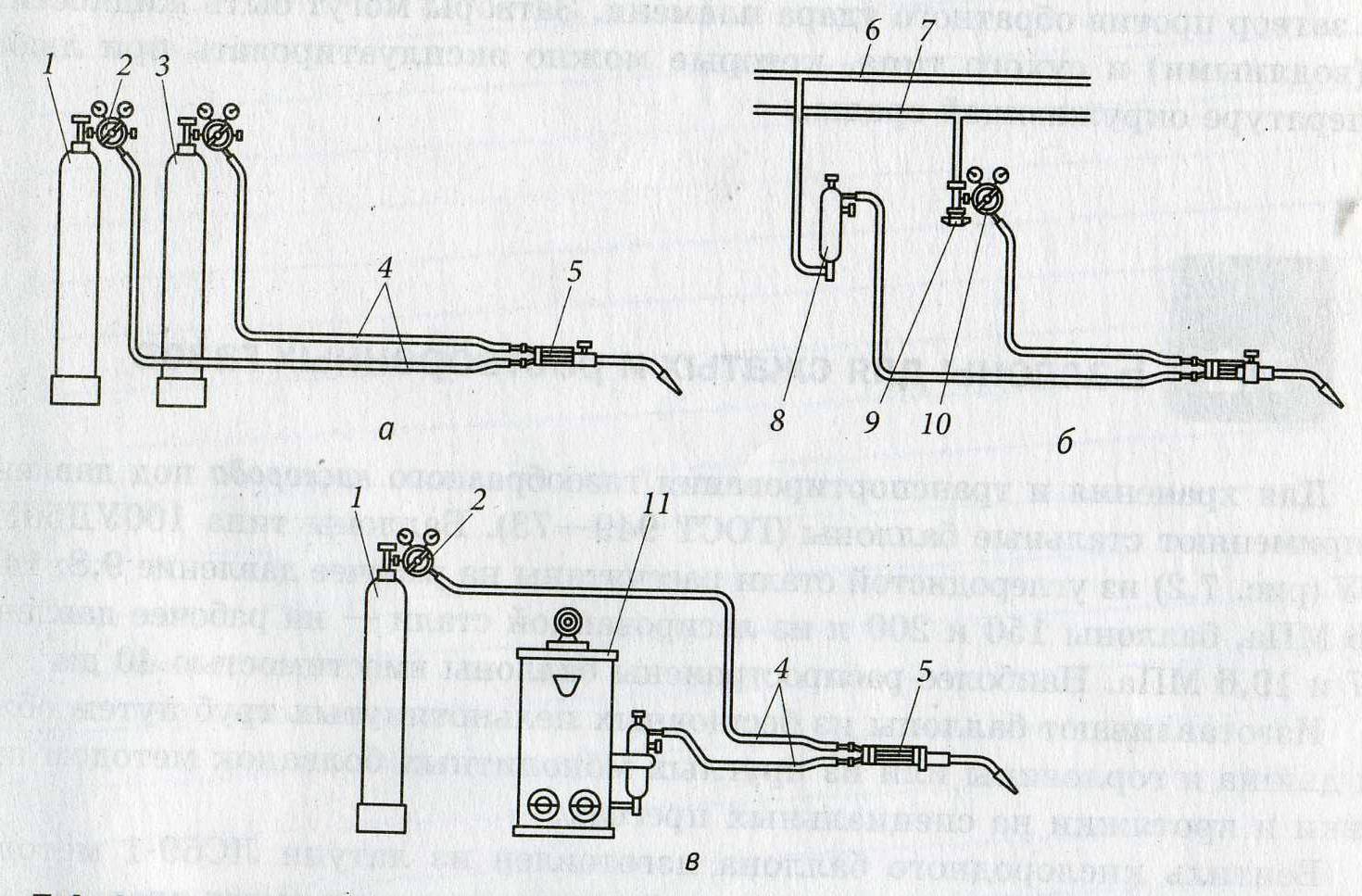

Рисунок 3 - Виды сварочных постов

А) оборудование для передвижного сварочного поста с газопитанием от баллонов; Б) газопитание стационарного сварочного поста; В) оборудование передвижного сварочного поста с ацетиленовым генератором.

1-баллон с кислородом; 2-кислородный редуктор; 3-баллон с ацетиленом; 4-шланги; 5-горелка; 6-кислородный трубопровод; 7-ацетиленовый трубопровод; 8-водяной затвор, 9-кислородный вентиль, 10-кислородный потовой редуктор, 11-ацетиленовый генератор.

Газы, применяемые при сварке.

В газовой сварке горючий газ используется в качестве источника теплоты. Самым распространенным газом является ацетилен. Заменителями ацетилена являются такие газы как пропан, бутан, метан и их смеси. Дополнительно к этому списку можно назвать кислород и жидкие горючие, как бензин и керосин.

Ацетилен – широко применяемый и распространенный газ, который дает лучшее качество пламени. Используется два вида ацетилена – в растворенном (в баллонах) или в газообразном виде (ацетиленовые генераторы).

К преимуществам растворенного ацетилена относятся безопасность проведения работ и надежность работы всего газосварочного комплекса. Основным источником получения ацетилена является карбид кальция, в результате реакции с водой из одного килограмма карбида кальция можно получить 230-250 дм3 газа ацетилена.

Кислород может быть представлен только в чистом виде, нормами предусмотрены три сорта кислорода.

Для резки и сварки применяют кислород 99,5% чистоты. Кислород поступает в баллонах в сжатом состоянии. При работе с кислородом следует соблюдать особую осторожность. При контакте кислорода с жирами и маслами, образуется взрывчатая смесь. Аппаратура должна быть очищена от жира, а рабочая одежда не иметь масляных пятен.

Жидкое горючее – смесь керосина с бензином, в пропорции1:1, перед применением такое горючее профильтровывают через войлок. Жидкое горючее транспортируют в бочках под давлением 0,3МПА.

Баллоны.

Баллон – это металлическая емкость для хранения и транспортирования газов в сжатом, растворенном и сжиженном состоянии.

Для газовой сварки используют цельнотянутые баллоны, изготовленные из углеродистой (150У) и легированной (150Л) стали согласно ГОСТ 949-73.

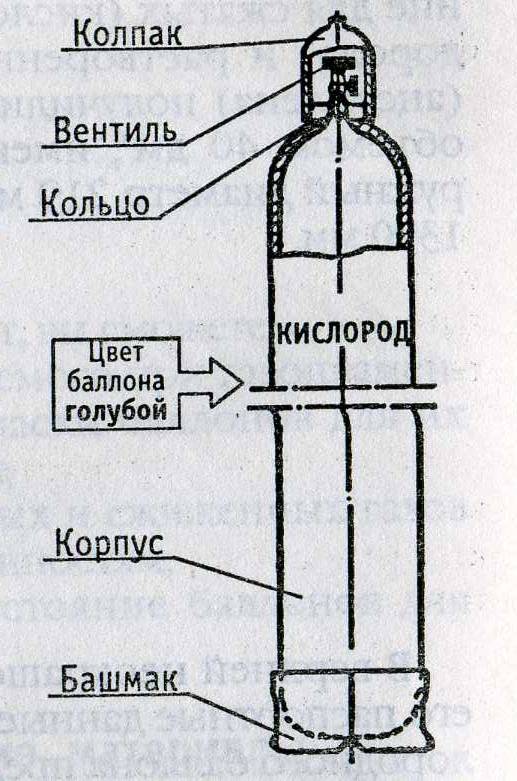

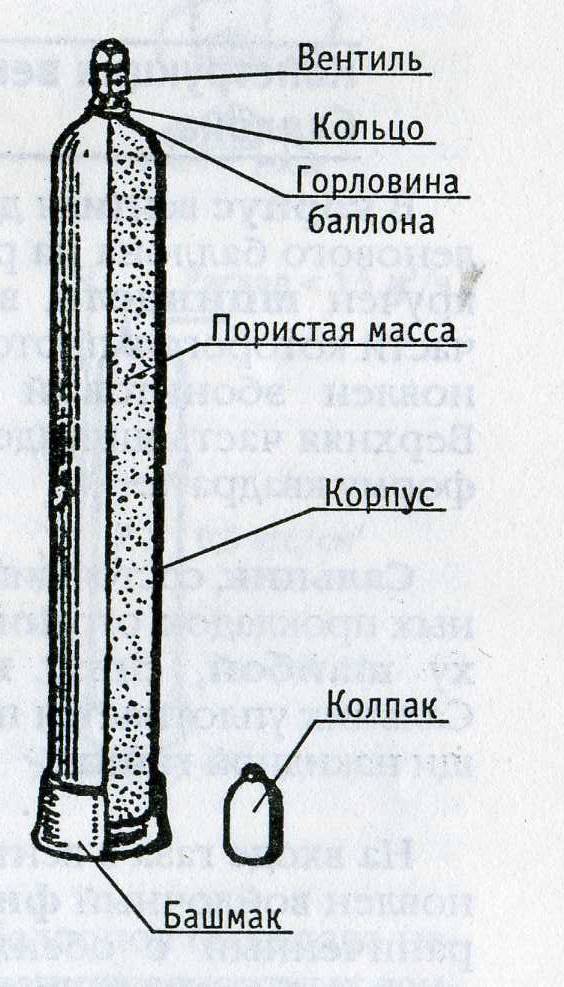

Рисунок 4 – Баллон для кислорода.

Корпус кислородного баллона имеет выпуклое днище, на котрой в нижней части насажен башмак. В верхней части корпус сужается в горловину, имеющую резьбу, в которую ввертывается баллоный вентиль и насаживается кольцо с наружной резьбой, служащее для крепления предохранительного колпака.

Кислород находится под давлением 15,0 МПа, содержит около 6 м3 газа.

Вентиль для кислородного баллона изготавливается из латуни, така как сильно коррозируется в кислороде, и кроме того при прохождении инородных частиц с кислородом под давлением через стальной вентиль может возникнуть искра.

По окончании отбора кислорода из баллона необходимо следить, чтобы остаточное давление в нем было не ниже 0,05 -0,1 МПа (0,5 – 1,0 кг/см2).

Рисунок 5 – Баллон для ацетилена.

Для сжатого растворенного ацетилена используют баллоны вместимостью 40 дм3.

Баллоны имеют наружный диаметр 219 мм, высоту – 1390 мм, массу – 80-87 кг.

Ацетиленовый баллон имеет цвет белый с красной надписью, состоит из корпуса, на нижнюю часть которого напрессован башмак.

На горловину баллона насаживается кольцо, имеющее наружную резьбу с помощью которой крепится защитный колпак. В горловину баллона ввернут вентиль. Внутри баллон для ацетилена заполнен пористой массой из древесного активированного угля или наполнителем другого состава (литая пористая масса). Пористую массу пропитывают ацетоном.

Необходимо знать, что давление в наполненном ацетиленом баллоне зависит от температуры баллона и может изменяться.

При температуре баллона 20оС давление составляет 1,9 МПа, находится примерно 5 м3 ацетилена (с насыпной пористой массой) или 7 м3 – с литой пористой массой.

Конструкция вентиля ацетиленового баллона отличается от кислородного: его корпус и другие детали изготавливают из стали, вентиль не имеет маховика и штуцера для подсоединения газового редуктора. Редуктор для ацетиленового баллона крепится к вентилю при помощи хомута и накидной гайки.

По окончании работ следует оставлять в баллоне остаточное давление не менее 0,05 МПа.

Горелки.

Сварочная горелка – это устройство для смешения газов, формирования сварочного пламени и регулирования его вида и мощности. Является основным инструментом газосварщика, от свойств и характеристик которого зависит производительность, качество сварной конструкции и безопасность работ.

Существует два основных класса горелок: инжекторные и безинжекторные. Преимущественно применяются ручные, инжекторные горелки универсального и специализированного назначения.

Для данной работы мы используем горелку Г 3 средней мощности, масса 1,2 кг, внутренний диаметр рукавов 9 мм, номера наконечников 0,1,2,3,4,5,6,7. Для данной работы выбираем номер наконечника 2.

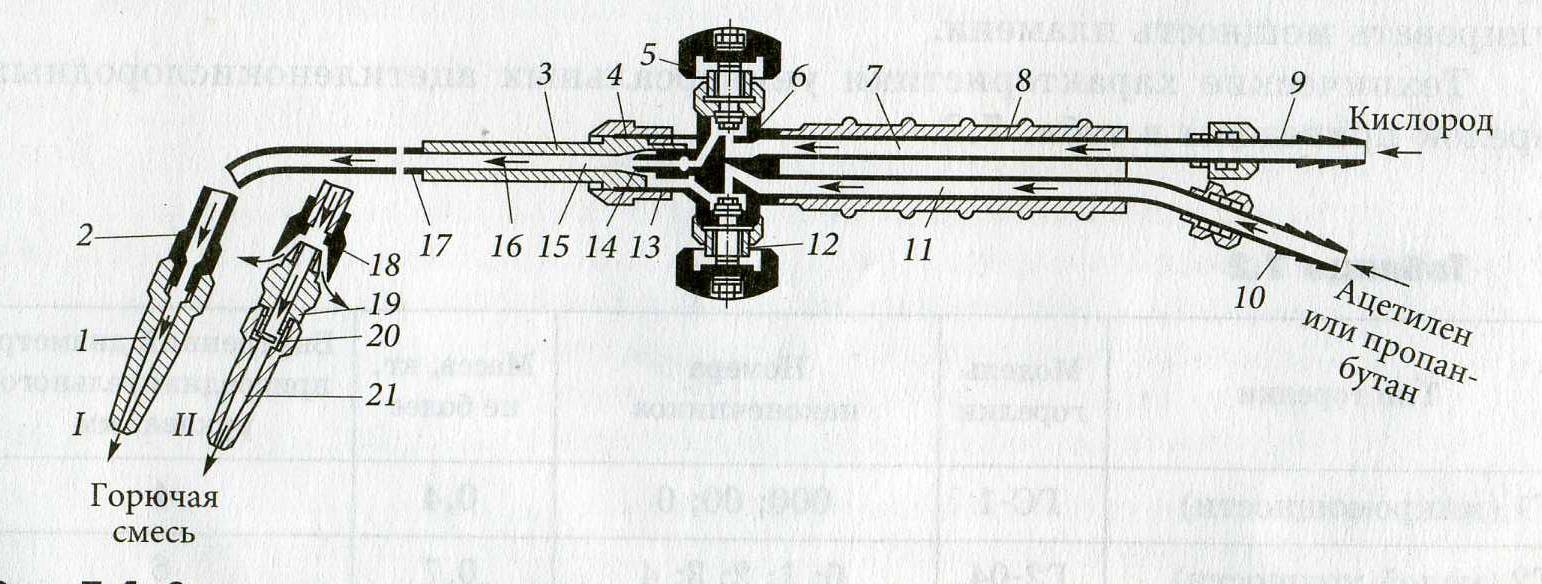

Рисунок 6 - Инжекторная горелка

1-мундштук,2-нипель наконечника,3-сменный наконечник для ацетиленокислородной горелки,5-регулирующий кислородный вентиль,6-корпус,7-кислородная трубка,8-рукоятка,9,10,19-штуцеры,11-трубка для ацетилена,12-вентиль для ацетилена,13-инжектор,15,16-смесительная камера,17-трубка горючей смеси.

В инжекторных горелках подача горючего газа(ацетилена) низкого давления от 0,001 МПа (0,01кгс/см2)в смесительную камеру происходит за счет подсоса его струей кислорода, вытекающего из инжектора. Давление кислорода, поступающего в горелку равно 0,1-0,4 МПа.

Предохранительные устройства.

Безопасность работ при газовой сварке обеспечивается предохранительными устройствами, которые устанавливаются между баллоном и редуктором и горелкой. К ним относят: обратный клапан (устанавливают на редуктор); предохранительный затвор; обратный клапан; пламегаситель (подключают к горелке).

Для выполнения резки деталей используют резаки инжекторные и безинжекторные.

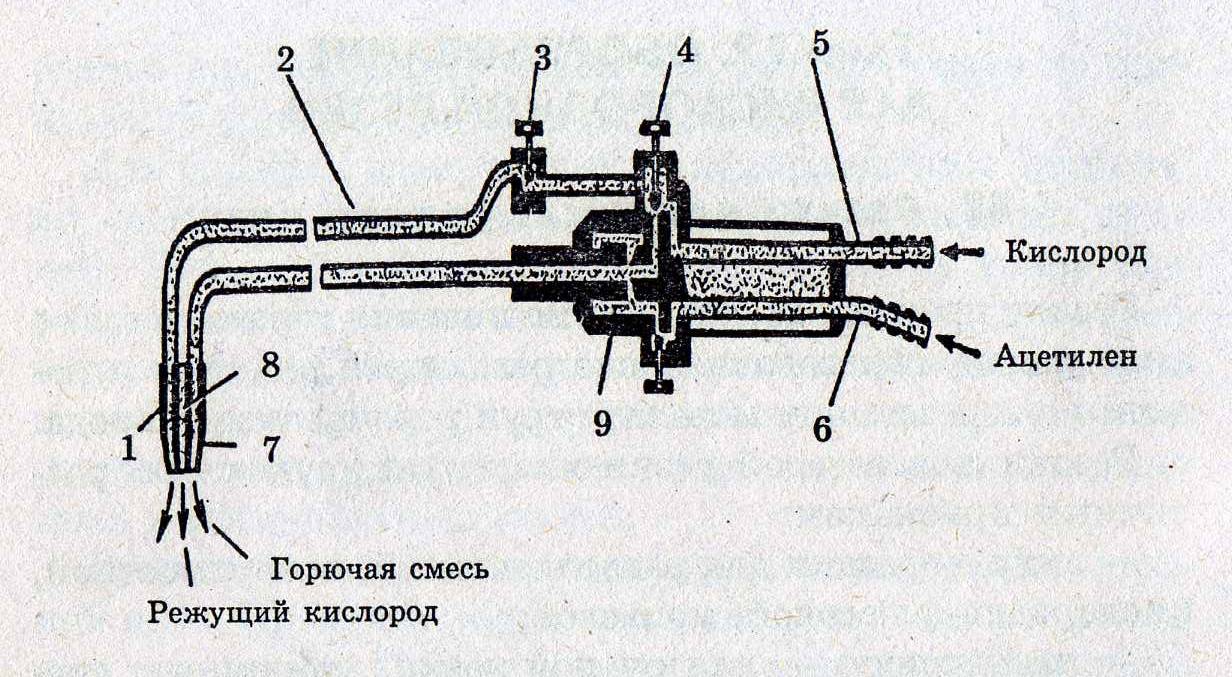

Рисунок 7 - Схема инжекторного резака

1-головка резака, 2-трубка для подачи кислорода, 3-вентиль режущего кислорода, 4-кислородный вентиль, 5-нипель кислородный, 6-нипель для горючего газа, 7-мундштук наружный, 8-мундштук внутренний, 9-инжектор.

Рукава (шланги) представляют собой гибкие трубопроводы, служащие для транспортирования газа к месту работы и подачи его в горелку. Рукава должны обладать прочностью, выдерживать расчетное давление, должны быть гибкими и удобными в работе.

Три класса рукавов:

I – для подачи ацетилена, пропана и других горючих газов под давлением 630 КПа, окраска рукавов красная.

II – для подачи жидкого топлива (бензин, керосин и др.) под давлением 630 КПа, цвет – желтый.

III – для подачи газообразного кислорода под давлением 2,0 МПа, цвет – синий.

Рукава изготавливают из армированной резины, имеют три слоя: наружный и внутренний – вулканизированная резина, а между ними несколько слоев хлопчатобумажной ткани.

Внутренний диаметр рукавов может быть: 6,3; 8; 9; 10…..16;

длина рукавов от 9 до 30 м.

Для выполнения сварочных работ, подготовительных работ, зачистке швов сварщику необходимы дополнительные инструменты и приспособления:

-Молоток – шлакоотделитель необходим для удаления шлака со сварного шва.

-Металлическая щетка - для очистки свариваемых кромок от грязи, ржавчины, окалины.

-Зубило и молоток – для удаления заусениц со свариваемых кромок, для удаления брызг металла.

-Стальной метр и рулетка – для разметки деталей по длине и ширине.

-Угольник – для разметки перпендикулярных линий.

-Циркуль - для разметки круглых заготовок.

-Набор шаблонов – для контроля качества подготовки кромок под сварку и некоторых размеров сварного шва.

-Набор игл – для очистки мундштуков.