Введение

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. В 1888 году русский инженер Н.Г.Славянов (1854-1897гг.) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложил наплавку и сварку чугуна. Н.Г.Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочный цех в Пермских пушечных мастерских, где работал с 1883 по 1897г.

Н.Н.Бенардос и Н.Г.Славянов положили начало автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли большого применения. Только после Великой Октябрьской социалистической революции сварка получает распространение в нашей стране. Уже в начале 20-х гг. под руководством профессора В.П.Вологдина на Дальнем Востоке производили ремонт судов дуговой сваркой, а также изготовление сварных котлом, а несколько позже – сварку судов и ответственных конструкций.

Развитие и промышленное применение сварки требовало разработки и изготовления надёжных источников питания, обеспечивающих устойчивой горение дуги, этим занимались институты сварки.

Новый этап в развитии сварки относится к концу 30-ых годов, когда коллективом института электросварки АН УССР под руководством академика Е.О.Патона был разработан промышленный способ автоматической сварки под флюсом.

В последующие годы в стране стали применяться: сварка ультразвуком, электронно-лучевая, плазменная, диффузионная, холодная сварка, сварка трением и др. Большой вклад в развитие сварки внесли учёные нашей страны: В.П.Вологдин, В.П.Никитин, Д.А. Дульчевский, Е.О. Патонов, а также коллективы Института электросварки имени Е.О. Патона

Сварка по сравнению с другими способами соединения обеспечивает следующие преимущества:

экономию металла;

сокращение сроков работ и уменьшение стоимости изготовления конструкций;

возможность изготовления изделий сложной формы;

удешевление технологического оборудования;

возможность широкого использования в сварных конструкциях прогрессивных современных видов материалов: высокопрочных сталей, гнутых облегченных профилей, многослойного листового проката, легких сплавов, сверхчистых металлов;

герметичность и надежность сварных соединений;

уменьшение производственного шума и улучшение условий труда в цехах.

Сварка не просто один из многих технологических процессов в производстве машин, механизмов, аппаратов, в строительстве разного рода сооружений. Она приводит к качественным, изменениям в самых различных областях металлообрабатывающей промышленности и строительства,

Цель написания письменной экзаменационной работы: показать способность использовать полученные знания и навыки по профессиональным модулям при разработке технологического процесса изготовления предложенной конструкции.

Для достижения поставленной цели необходимо выполнить ряд задач:

Выбрать сварочные материалы, режимы сварки, оборудование для сварочных и сборочных работ;

Выполнять сборку и сварку ответственных конструкций;

Выполнить сборочный чертёж и научиться читать чертежи.

При написании выпускной квалификационной работы я пользовался справочной литературой и интернет ресурсами.

Технологическая часть

1.1Описание конструкции

Тема моей письменной экзаменационной работы: Разработка технологического процесса изготовления откатных ворот. Такие ворота предназначены для защиты домовладения или промышленного объекта. Откатные ворота отличаются по принципу установки и отката ворот:

Подвесной тип ворот;

Консольный тип ворот.

Откатные ворота подвесной системы используются редко и в основном устанавливаются в промышленных помещениях, ангарах, складах, при въезде на территорию предприятий и т.д. Так как направляющая балка (несущий рельс) крепится между столбами вверху проема, это уменьшает проём ворот по высоте.

Откатные консольные ворота в свою очередь делятся на виды по месторасположению несущей балки: сверху, в середине, снизу.

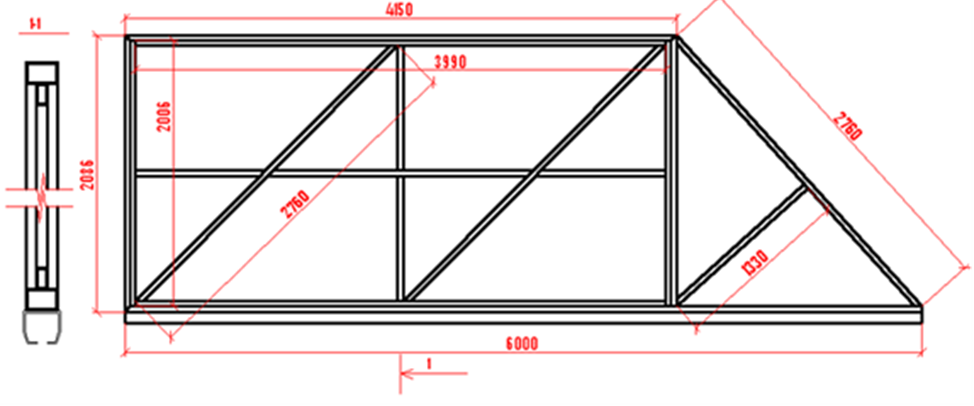

Для разработки процесса изготовления я выбрал консольные ворота, с несущей балкой снизу, так как данный тип откатных ворот, является основным и наиболее популярным для бытового применения. В конструкции данной модели ворот используется специальная направляющая шина, которая фиксирует низ полотна и обеспечивает его движение при помощи опоры роликовой (каретки), которые жестко закреплены в фундаменте. Фундамент располагается сбоку от проема ворот. Полотно таких откатных ворот приварено сверху на балку и составляет с ней одно целое. Эскиз полотна откатных ворот смотри рис. 1.

Рисунок 1 - Эскиз полотна откатных ворот

Среди преимуществ данного типа ворот следует отметить следующее:

• Сохранение пространства. Такие ворота можно возвести в любом удобном месте. Для того чтобы их открыть, нет надобности задействовать свободное место перед или за проемом, т. к. воротное полотно отъезжает в сторону.

• Универсальность. Подобные ворота обладают широким модельным рядом, что дает шанс использовать их для различных видов территорий.

• Удобство в применении.

• Эстетичный облик.

• Долговечность, повышенная стойкость к влиянию внешних факторов.

Откатные ворота хорошо переносят ветровые нагрузки, а также имеют свойство бесперебойно функционировать при любой температуре, практически в любых погодных условиях. Ворота не имеют ограничения по высоте пространства, они не имеют балок над проездом и рельсов под ним.

Для изготовления откатных ворот производится замер ширины проема. На основании замера ширины проема определяются размеры полотна ворот по формулам. Расчёты выполнены на ширину проёма 4000мм.

С = 0,4 х (В+200)

С = 0,4 х (4000мм+200) =1680мм

А=С+В+200

А=1850мм+4000мм+200 = 5850мм

B - Ширина проема.

H - Высота проема или забора.

С - минимальная длина противовеса полотна ворот.

А - минимальная длина полотна ворот.

L - минимальная длина зоны отката ворот. L=В

Высоту полотна ворот производят на основании замера высоты проема, или столбов забора определите высоту полотна ворот с противовесом по формуле: высота проема или столбов забора минус 200 мм.

После расчётов мною были взяты размеры с небольшим припуском:

минимальная длина полотна ворот -6000мм;

минимальная длина противовеса полотна ворот -1850мм.

При высоте проема 2200мм, высота полотна ворот предлагается 2015мм, так как предусматривается дорожный просвет .

Дорожный просвет зависит от выбора комплекта несущей балки и опорных роликовых тележек и положения отметки 0.00 фундамента и грунта. Обычно дорожный просвет составляет от 100 мм - до 160 мм .

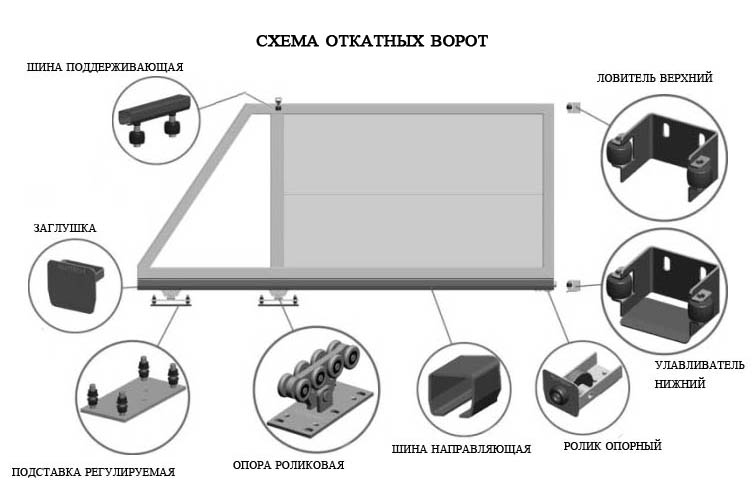

Откатные ворота комплектуются следующими элементами: смотри рис. 2

• направляющая шина;

• нижний и верхний улавливатели;

• опора роликовая;

• заглушка, опорный ролик;

• регулируемая подставка;

• шина поддерживающая.

Рисунок 2 - Комплектация откатных ворот

Основными материалами для изготовления полотна ворот можно использовать различный металлический сортамент, например: трубы, угловую сталь, профильную трубу. Из всех предложенных материалов, считаю, что лучше использовать профильную трубу. Профильные прямоугольные стальные трубы изготавливают по ГОСТ 8639-82, из углеродистой стали марки Ст 3сп5. Для изготовления моей конструкции используются трубы прямоугольного сечения 60х40х2мм и 40х20х2мм.

Данный материал имеет ряд преимуществ:

низкая металлоемкость, за счет низкой массы профильной трубы в общем весе металлоконструкций;

простота стыковки труб прямоугольного сечения в конструкциях из металла;

Рама полотна ворот состоит из пяти 5 элементов изготовленных из профильной трубы 60x40x2 мм:

• 2 вертикальных профиля длиной 2086 мм.

• 2 горизонтальных профиля нижний базовый длиной 6000 мм, верхний длиной 4150 мм.

• 1 угловой профиль противовеса под углом 45 градусов его длина 2760 мм.

Ребра жесткости рамы состоят из девяти 9ти профилей 40x20x2 мм

• 3 вертикальных профиля 2006 мм.

• 3 горизонтальных профиля нижний, средний, верхний диной 3990 мм.

• 2 угловых профиля под углом 45 градусов длина 2760 мм.

• 1 угловой профиль противовеса под углом 45 градусов длина 1330 мм.

Откатные ворота могут иметь самый различный дизайн. На сегодняшний день популярным дизайнерским решением является конструкция с художественным оформлением ворот. Кованные откатные устройства представляют собой элитные изделия, которые подчеркнут благополучность хозяев. Для отделки полотна откатных ворот используется металлический профильный лист различный видов и цветов, доска или имитация бруса. Также для обшивки створки используют листовой металл. Ворота можно отделать различными породами древесины. Их можно покрыть каким угодно средством, а благодаря гофрированной структуре полотна они отличаются достаточной жесткостью. Кроме того, они выглядят элегантно, стильно и хорошо сочетаются со всеми видами заборов. Наиболее популярными моделями являются ворота обшитые профнастилом. Поэтому предлагается для отделки ворот использовать листы профнастила. Закладные элементы фундамента откатных ворот изготавливаются из швеллера №18 изготовленного по ГОСТ 8240-97 из стали Ст 3пс и строительной арматуры диаметром 14 мм., изготовленной по ГОСТ 5781-82 из стали Ст 3пс.