- •3. Методика виконання роботи

- •4. Контрольні запитання

- •1. Електроіскровий верстат.

- •1.1. Устаткування й прилади

- •1.2. Загальні положення

- •1.2.1 Активне середовище.

- •1.2.2. Система накачування активного середовища.

- •1.2.3. Конструкція генераторної головки твердотільного лазера.

- •1.2.7. Система охолодження генераторної головки.

- •1.3. Порядок виконання роботи

- •1.4. Методика обслуговування генераторної головки

- •2.1. Устаткування й прилади

- •2.2. Загальні положення

- •2.3. Порядок виконання роботи

- •2.4. Методика виконання роботи

Лабораторна робота №1

Технологія одержання отвору в заготовці електроерозійним

(електроіскровим) методом обробки.

Мета роботи: вивчити процес електроіскрової обробки, технологію

одержання отвору в заготовках різними способами цього виду

обробки.

Устаткування, інструменти й матеріали

1.Електроіскровий

верстат.

1.Електроіскровий

верстат.

2.Електроди-інструменти стрижневі, трубкові й дротові.

3.Заготовки зі сталевого аркуша 40*40*1 мм.

4.Набір деталей з різних матеріалів, оброблених на електроіскровому

верстаті.

5.Кінематична й електрична схема електроіскрового верстата.

Короткі теоретичні відомості

Призначення електроерозійної обробки

Цей вид обробки забезпечує великий економічний ефект при виготовленні деталей складного контуру, криволінійних отворів й отворів складної форми, розрізанні дорогих матеріалів. Електроерозійну обробку широко застосовують при виготовленні кувальних,

вирубних, формувальних й інших штампів, прес-форм, фасонного металорізального

інструмента, деталей паливної апаратури, газотурбінних двигунів, різних приладів й ін.

Принцип електроерозійної обробки

Електроерозійний спосіб обробки був відкритий в 1943 р. радянськими вченими

Б.Р.Лазаренко й М.І.Лазаренко.При електроерозійній обробці зміни форми, розмірів й якості поверхні заготовок відбуваються під дією електричних мікророзрядів, що

протікають між електродом-інструментом і заготовкою. Підчас електричного розряду матеріал заготовки в зоні каналу розряду плавитися й випаровується. Видалення металу із заготовки відбувається в середовищі діелектрика - робочої рідини. Як робоча рідина застосовують промислову й дистильовану воду, технічні мастила, гас й ін.

Після кожного мікророзряду на поверхні заготовки утворюється лунка. Таким чином, оброблювана поверхня являє собою сукупність великої кількості лунок. Один з видів електроерозійної обробки - електроіскрова, що характеризується імпульсами невеликої енергії з дуже короткою тривалістю (10-5....10-7 с). Заготовки й інструмент при цьому виді обробки не стикаються.

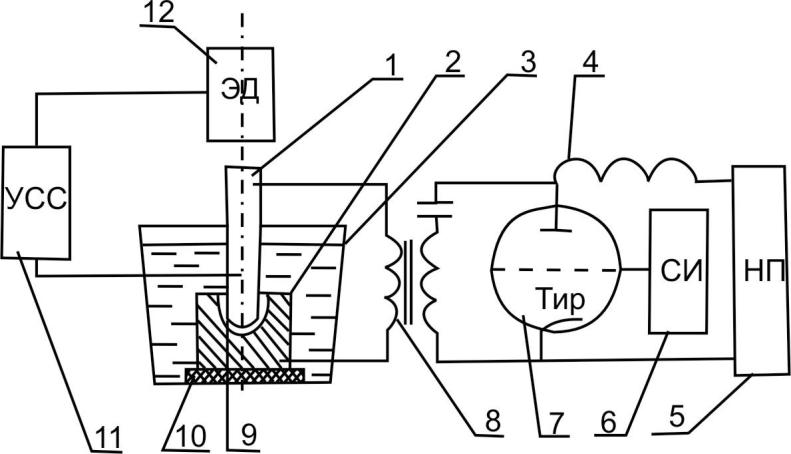

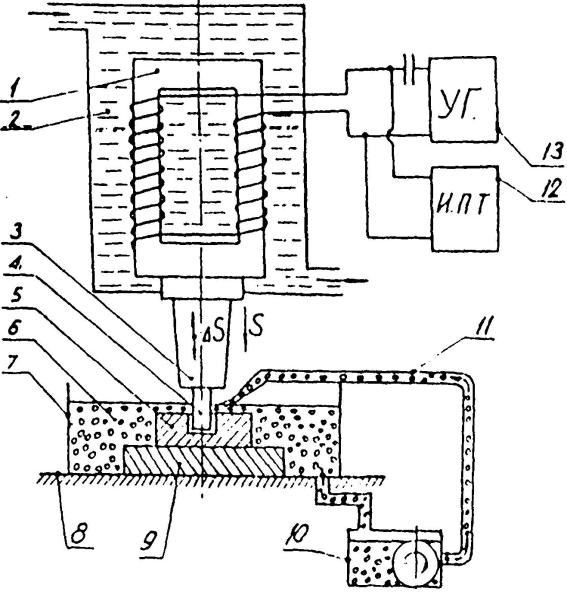

Принципова схема електроіскрового верстата

Електрод-інструмент 1 має розміри й форму, що відповідають одержуваному поглибленню в заготовці 2. Як електрод може також використовуватися дріт, що рухається, що перемотується з однієї котушки на іншу. Процес обробки відбувається в

середовищі рідкого діелектрика, поміщеного у ванні 3, заготовка встановлюється на ізольованій підставці Основний пристрій верстата - тиратронний генератор імпульсів, що складається із джерела живлення 5, генератора імпульсів 6, дроселя 4, тиратрона 7,

конденсатора

з імпульсним трансформатором 8. Імпульс

напруги, що індукується у вторинній

обмотці трансформатора, збуджує іскровий

розряд між електродом- інструментом

і заготовкою.

інструментом

і заготовкою.

Рис. 1.1 Принципова схема електроерозійного верстата:

1- електрод-інструмент, 2- електрод заготовка, 3- ванна з діелектричним середовищем, 4-дросель, 5-джерело живлення постійної напруги, 6- зовнішній генератор імпульсів, 7- тіратрон, 8- імпульсний

трансформатор, 9- між електродний проміжок, 10- ізолятор, 11- підсилювач системи зворотнього зв’язку, 12- привід. Сигнал з міжелектродного проміжку 9 подається на вхід

підсилювача

системи, що стежить, 11, з виходу якого

напруга подається на електродвигун

приводу електрода-інструмента 12, привід

підтримує відповідне постійну

міжелектродну відстань. Пристрій і

робота електроіскрового верстата BSM

3 з використанням електрода-дроту.

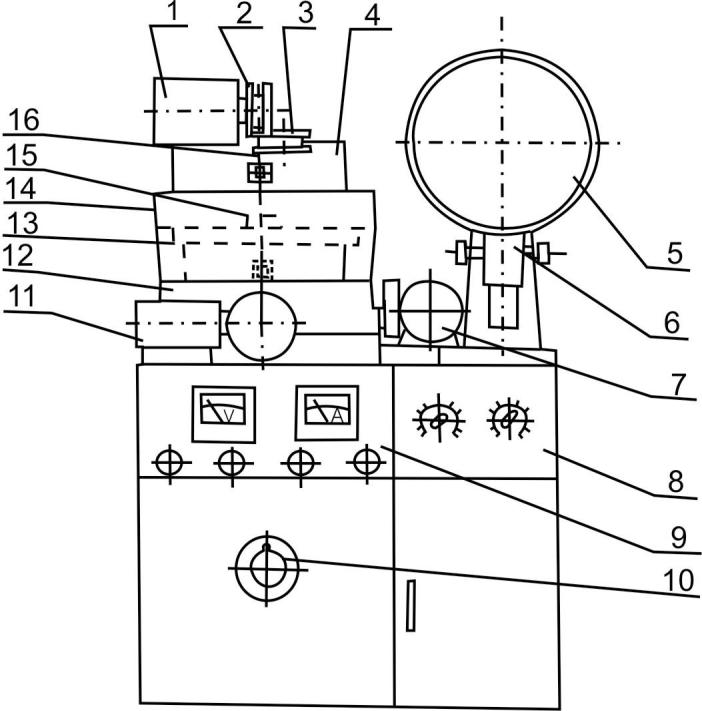

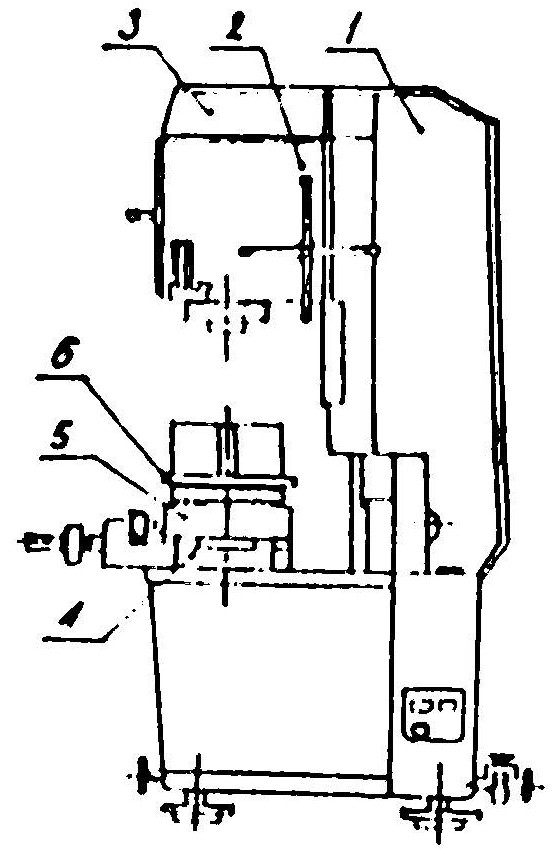

На корпусі верстата розташовані панель керування 9, блок системи, що стежить 8, регулятор напруги на електродах 10. На координатному столі 12 установлена ванна 14, де в рідину занурений предметний столик 13 із закріпленої на ній заготівлею 15. Координатний стіл 12 може переміщатися у Рис. 1.2 Пристрій електроіскрового

двох

взаємно перпендикуляр-верстата BSM

3 них напрямках і повертатися навколо

вертикальної осі. Точність переміщення

0,005 мм. Переміщається стіл, як вручну,

так і від двигуна постійного струму 7 і

через черв’ячно - шестеренчасті

редуктори. Дріт-електрод 16 подається

механізмом голівки верстата 4 з котушки

3 через систему напрямних і перемотується

механізмом намотування на котушку 2. У

конструкції головки верстата передбачені

механізми натягу дроту-електрода й

блокування у випадку обриву. На корпусі

верстата закріплений проектор 6 з матовим

склом 5, що служить екраном. У камері

проектора перебувають проекційна оптика

й лампа підсвічування. Під окуляр

проектора підкладається креслення або

шаблон оброблюваного контуру заготовки.

Креслення із зображенням оброблюваного

контуру переміщають під проектором.

Оскільки креслення закріплене на

кронштейні, нерухомо 7

![]()

пов'язані з координатним столом верстата, заготівля також буде, переміщається щодо електрода по траєкторії, що відповідає кресленню. 2. Порядок виконання роботи

2.1. Вивчити пристрій і принцип роботи електроіскрового верстата.

2.2 Навчиться наладжувати верстат на різні режими роботи за допомогою навчального майстра.

2.3. Заповнити таблицю експериментальними данними.

2.4 Оформити звіт та зробити висновки по роботі.

Таблиця 1.

№ |

Оброблюваний матеріал |

Глибина отвору |

Матеріал електрода |

Форма електрода |

Напруга на генераторі |

Струм на генераторі |

Час прошивки отвору |

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3. Методика виконання роботи

3.1. Під керівництвом викладача й навчального майстра студенти повинні: на предметному столі верстата встановити заготовку, а в електродотримач - профільний інструмент; провести прошивання заготовки, зафіксувати час і режими обробки й дані занести в таблицю; у цій же заготовці дротом-електродом вирізати отвір, аналогічно за

формою й розмірами отриманому в попередньому експерименті, 8 зафіксувати час і режими обробки й дані занести в таблицю; за результатами експерименту зробити висновки про доцільність застосування того або іншого виду інструмента-електрода в розглянутому випадку обробці.

4. Контрольні запитання

4.1. У чому полягає принцип електроерозійної обробки матеріалів?

4.2. З яких блоків складається електроерозійний верстат?

4.3. Дати характеристику кожному з елементів електроерозійного

верстату.

4.4. Які матеріали можуть бути оброблені електроерозійною

обробкою? Чому?

4.5. Що відбувається у між електродному проміжку? Пояснити

причини та наслідки.

4.6. Які діелектричні матеріали використовуються при електроерозійній обробці?

4.7. Яке призначення тиратрону у схемі електроерозійного

верстата?

4.8. Яке призначення ємності у схемі електроерозійного верстата?

4.9. Яким чином відбувається генерування високовольного імпульсу?

Лабораторна робота №2

Особливості мікрорельєфу поверхні при електроіскровому

розрізуванні

Мета роботи: вивчити процес електроерозійного розрізування

дротяним електродом в електроіскровому режимі; розглянути особливості

формування мікронерівностей на поверхні заготовок із різних металів.

Обладнання, інструменти та матеріали

1. Електроіскровий верстат.

2. Електродний дріт (молібден, латунь).

3. Заготовки із алюмінію, міді, сталі, свинцю.

4. Мікроскоп МВС-9.

Короткі теоретичні відомості

Метал із заготовки видаляється в середовищі рідинного діелектрика

за рахунок тепла, яке виділяється при електричному мікророзряді.

Електроерозійний процес протікає таким чином. В разі зближення

електрода - інструмента і заготовки напруженість U електричного поля

зростав зворотно пропорційно відстані між електродами:

E= u/S ,

де

u - різниця потенціалів

між електродами - інструментом і

заготовкою; S - зазор між

електродами - інструментом і заготовкою.

Найбільша напруга виникав на ділянці,

де міжелектродна від стань мінімальна.

Розміщення цієї ділянки залежить від

величини виступів, шорсткості поверхні

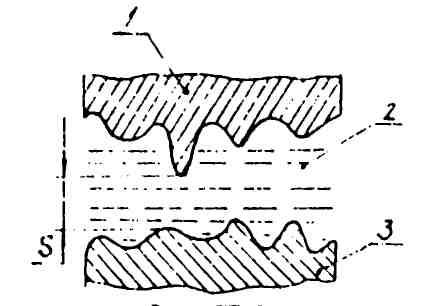

на інструменті та заготовці. Із рис. 2.1

видно, що розряд відбудеться на ділянці

S між 10

інструментом 1 і заготовкою 3 в середовищі діелектрика 2. В бік позитивно зарядженої заготовки спрямовується потік електронів, які в місці проходження струму розплавлюють метал і випаровують його. На заготовці створюється сферична ямка. В бік інструмента - катода переміщуються важчі частки - іони. В електроіскровому режимі обробку ведуть за прямої полярності. Тоді більшість іонів не встигав до сягнути поверхні інструмента та значно його зруйнувати.

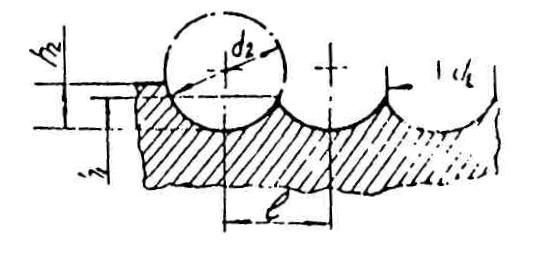

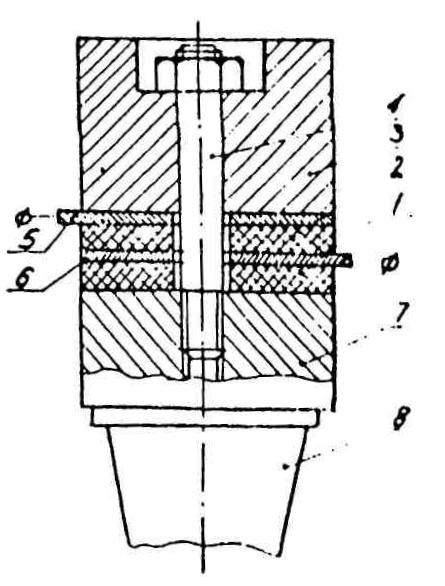

Рис. 2.1 Схема між електродного зазору: 1- інструмент, 2-діелектричне середовище, 3- заготовка. Поверхня заготовки під дією багаторазових розрядів набуває форми у вигляді перехрещуваних один одного довільно розміщених ямок - рис. 2.2. Форма та розміри ямок відрізняються від поглиблення, отриманого за одного розряду. На рис.

2.3 показано заміну діаметра d1 і глибини ямки h

і після одного розряду. Ця

1 порівняно з такими самими параметрами d2 h2

різниця залежить від відстані l між центрами суміжних ямок. Взаємний

вплив імпульсів оцінюється коефіцієнтом перекриття.

K = l1/ d2

Рис.2.2 Поверхня Рис. 2.3 Параметри лунок заготовки

Розміри ямок залежать від енергії імпульсів і властивостей матеріалів електродів. Вони збільшуютьсяіз зростанням енергіїімпульсів і зменшенням частоти їх надходження.

Шорсткість різних металів після обробки в електроіскровому режимі знаходиться в межах Ra 0,2…0,8 (9 – 7кл.).

Достовірну оцінку висот нерівностей можливо отримати за допомогою профілометрів і профілографів. Завдяки плавному сполученню ямок підвищуються експлуатаційнй

характеристики деталей, виготовленних електроерозійними методами, але важко отримати поверхні з дуже малою шорсткістю.

Порядок проведення роботи

1. Налагодити електроіскровий верстат на режим відрізання заготовок електродом – дротом. Дані режиму відрізання занести в таблицю 2.1

Таблиця 2.1

Струм, А |

Напруга, В |

Частота, кГц |

Електрод-дріт |

||

Переріз, мм |

Матеріал |

Швидкість переміщення V, мм\хв |

|||

|

|

|

|

|

|

|

|

|

|

|

|

2. Відрізати зразки із свинцю, міді, сталі та алюмінію за постійного режиму.

3. За допомогою мікроскопа МБС – 9 (збільшення) розглянути оброблені повехні зразків і розмістити їх за порядком збільшення величини ямок.

4. Використовуючі дані таблиці 2.2, встановити зв'язок збільшення величини ямок з властивостями оброблених металів.

Таблиця 2.2

Елемент |

Температура плавлення, К |

Температура кипіння, К |

Теплопровідність Вт\(м*К) |

Алюміній |

933,37 |

2740 |

221,1 |

Залізо |

1808 |

3023 |

80,4 |

Мідь |

1336 |

2840 |

400,0 |

Свинець |

600,5 |

2013 |

35,3 |

Зміст звіту

1. Описати процес формоутворення мікронерівностей на оброблювальній

поверхні заготовок.

2. Зобразити схеми рис. 2.1, 2.2, 2.3

3. Заповнити таблицю 2.1

4. зробити висновки за результатами дослідів.

Контрольні запитання

1. Як протікає електроерозійний процес?

2. На якій ділянці поверхні інструмент – деталь виникає черговий

електричний мікророзряд?

3. Який вигляд має поверхня заготовки після впливу мікророзрядів?

4. Чим оцінюють взаємний вплив імпульсів в процесі обробки деталей?

5. Від чого залежать розміри ямок на поверхні деталі?

6. Як впливає форма мікронерівностей, одержаних за електроіскрової

обробки, на експлуатаційні характеристики деталей?

Лабораторна робота №3

Визначення продуктивності ультразвукового прошивального

верстата

Мета роботи - ознайомитися із принципом і роботою ультразвукового прошивального

верстата; навчитися самостійно проводити порівняльний аналіз продуктивності верстата при обробці різних матеріалів.

Устаткування, інструменти й матеріали

1. Ультразвуковий прошивальний верстат 4Д772.

2. Робочий інструмент для одержання в заготовці циліндричного

отвору.

3. Заготівки (скло, кераміка, загартована сталь).

Вимірювальний інструмент: індикатор зі стійкою, мікрометр,

секундомір.

Плакати: загальний вид ультразвукового верстата й схема його роботи.

Стенд зі зразками деталей, оброблених на ультразвуковому верстаті.

Короткі теоретичні відомості.

Призначення ультразвукового прошивального верстата Ультразвуковий

прошивальний верстат призначений для виготовлення або доведення отворів різної форми в деталях із твердих тендітних матеріалів як струмопровідних, так і діелектриків (стекло,

сітали, кераміка, ферити, кремній, германій, рубін, алмази, тверді сплави й ін.).

Принцип ультразвукового методу обробки.

При ультразвуковій розмірній обробці видалення матеріалу із заготовки здійснюється зернами абразиву, які одержують великі прискорення від коливання з ультразвуковою частотою інструмента. Ударяючись о поверхню заготовки, абразивні зерна сколюють із її

мікрочастинки. Більша частота ударів (14-22 тис. разів за секунду) одночасно великою кількістю абразивних зерен забезпечує інтенсивне знімання матеріалу. Основна технологічна характеристика розмірної ультразвукової обробки - продуктивність, яку можна оцінити обсягом, що знімається з оброблюваного матеріалу в одиницю часу.

При обробці великого отвору середній об’єм, знятого за 1 хв.

матеріалу, рівний об’єму отриманого в заготовці заглиблення за 1 хв.

роботи, мм3

v = (H * Pi * D2) \ 4n

де Н, D - висота й діаметр заглиблення, мм; n - час обробки, хв.

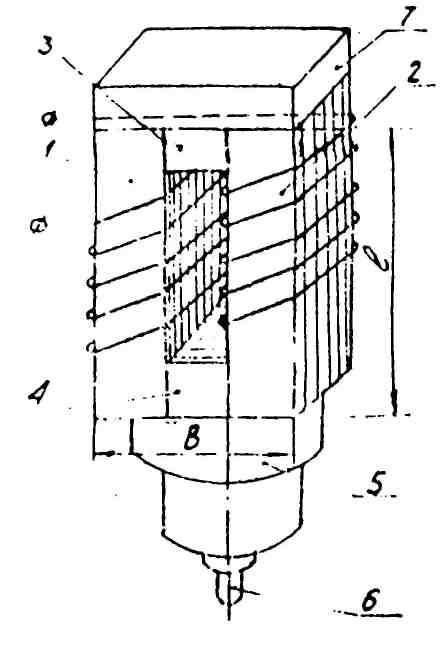

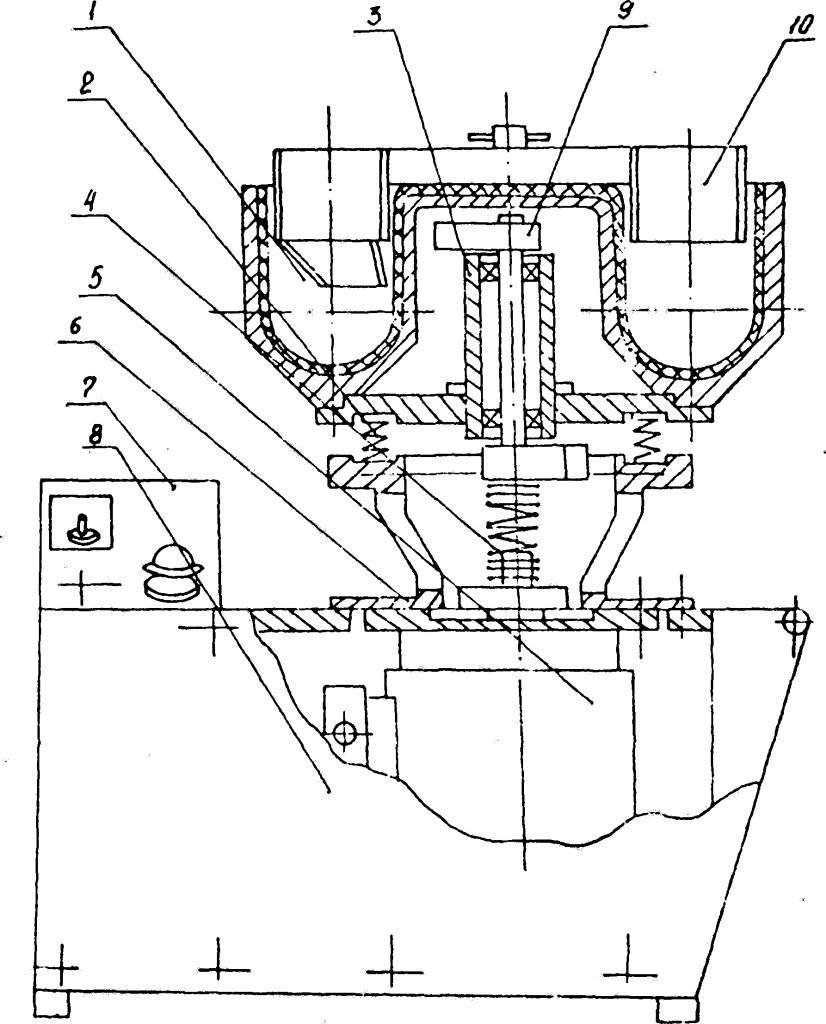

Опис принципової схеми ультразвукового прошивального верстата

(рис. 3.1).

Заготовку 3 на підкладці 9 встановлюють на столі верстата 8, що обгороджений знімним кожухом 7, який обмежує розбризкування й витік відпрацьованої абразивної суспензії. До заготовки підводиться робочий інструмент 4, закріплений на концентраторі 3 магнітострикційного осереддя 1. Для охолодження осереддя пропускається вода 2.

Коливання S 5 осереддя 1 збуджуються ультразвуковим

Рис. 3.1 Принципова схема ультразвукового прошивального верстата

генератором 13 і джерелом постійного струму 12. Концентратор 3 призначений для збільшення амплітуди коливань робочого інструмента. Абразивна суспензія (вода з абразивним порошком) 6 безупинно подається дифрагментним насосом у зону обробки по патрубку 11 з бака з мішалкою 10.

Основні вузли верстата 4Д772 (мал. 3.2)

1. Станина з горизонтальними направляючими для поздовжнього переміщення столу й вертикальних направляючих для переміщення ультразвукової головки. Усередині станини перебуває бак з мішалкою й діафрагментним насосом подачі розмішаної абразивної

суспензії

в зону обробки.

Рис. 3.2 Зовнішній вигляд ультразвукового верстата

2. Головка ультразвукова, в якій розміщений магнітострикційний охолоджуваний водою вібратор.

3. Механізм робочої подачі призначений для здійснення настановного й робочого ходів

інструмента.

4.Поздовжній стіл переміщується вручну, у поздовжньому напрямку по ультразвукового верстата напрямних станини.

5. Поперечний стіл переміщається вручну; у поперечному напрямку по

поперечних напрямних поздовжнього стола.

6. Поворотний круглий стіл обертається як вручну, так й автоматично

від електродвигуна. На ньому встановлюють оброблювану заготовку.

Порядок проведення роботи

1. Пояснення викладачем пристрою й принципу роботи ультразвукового прошивального верстата.

2. Демонстрація навчальним майстром роботи верстата.

3. Самостійна робота студентів під керівництвом викладача й

навчального майстра:

а) встановити на столі верстата заготовку й обробляти її протягом

цілого числа хвилин. Повторити аналогічну обробку заготовок із

інших матеріалів. Режим роботи верстата при обробці кожної

заготовки залишається незмінним;

б) виміряти за допомогою індикатора висоту отриманого поглиблення в

заготовках;

в) виміряти мікрометром діаметр робочого інструмента;

г) визначити розрахунком продуктивність обробки. Результати вимірів

і розрахунків занести в табл. 3.1.

Зміст звіту

1.

Описати призначення, принцип роботи (зі схемою) і пристрій

ультразвукового прошивального верстата.

2.

Розрахувати хвилинну продуктивність обробки для тих заготовок

(скло, кераміка, загартована сталь).

3. Заповнити табл.3.1.

Таблиця 3.1

№ |

Оброблюваний матеріал |

Діаметр інструмента, мм |

Час обробки, хв |

Висота пошлиблення, мм |

Продуктивність, мм3/хв |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

5 |

|

|

|

|

|

Контрольні питання

1. Призначення ультразвукового прошивального верстата.

2. Вкажіть властивості характерних матеріалів, оброблюваних на

ультразвукових верстатах.

3. Які частоти коливання інструмента використаються при ультразвуковій

обробці?

4. Принцип ультразвукового методу обробки.

5. Що являє собою абразивна суспензія, що подається в зону обробки?

6. Для якої мети призначений концентратор, на якому закріплюється

робочий інструмент?

7. Конструкція ультразвукової головки верстата.

8. Який принцип роботи магнітострикційного осереддя (магніто-

стриктора)?

9. Чим оцінюється основна технологічна характеристика розмірної

ультразвукової обробки?

10. Яка форма надається інструменту й з яких матеріалів його

виготовляють?

Лабораторна робота № 4

Вивчення особливостей коливальної системи ультразвукових

верстатів і визначення змін швидкості робочої подачі інструмента при

прошиванні отвору.

Мета роботи: вивчити сучасні конструкції та принципи робот

електроакустичних перетворювачів; ознайомитися з особливостями

технології прошивання отворів на ультразвуковому обладнанні.

Обладнання, інструменти та матеріали

1. Ультразвуковий верстат 4Д77К.00.000РЭ.

2. Магнітострикційний перетворювач.

3. Концентратори різної геометричної форми (циліндричні ступеневі,

конічні, експоненційні, комбіновані).

4. Набір інструментів.

5. Заготовки із скла (кераміки).

6. Схеми ультразвукового верстата (принципова та кінематична).

Короткі теоретичні відомості

Ультразвукова коливальна система складається із:

1. Джерела живлення - генератора, який перетворює напругу

промислової частоти (50 Гц) у напругу ультразвукової частоти

(16...25кГц).

2. Перетворювача електричних коливань у механічні;

3. Концентратора (трансформатора пружних коливань), який збільшує

амплітуду коливань перетворювача та погоджує параметри

перетворювача та навантаження;

4. Інструмента, що закріплений на концентраторі і передає рух ріжучим

абразивним зернам.

Магнітострикційні перетворювачі.

Магнітострикційний перетворювач являв собою осердя із магнітострикційного матеріалу з

обмоткою. Магнітострикційні матеріали в магнітному полі змінюють свої розміри (збільшуються або зменшуються). Значним магнітострикційним ефектом володіє сплав платини з залізом, залізокобальтовий сплав (пермендюр) залізоалюмінієвий (альфер). У більшості випускаючих в нашій країні магнітострикційних перетворювачів як активний матеріал використовують пермендюр. Перетворювач стержневого типу, як правило,

складається із двох стержнів 1 і 2 (рис. 4.1), сполучених між собою поперечними накладками 3 і 4. Для зменшення втрат від вихрових струмів осердя /стержні з накладками/ набирають 5 штампованих пластин товщиною 0.1...0.2 мм електрично ізольованих одна від одної електроізоляційним лаком. На стержнях осердя розміщують обмотки.

Рис. 4.1. Схема магніто-стрикційного перетворючвача

Всі розміри осердя обчислюються. Так. ширина пластин b приймається менша за оловину довжини хвилі, оскільки будуть виникати значні поперечні коливання в перетворювачі.

Довжина осереддя l повинна відповідати довжині непарного числа пів хвилі - тоді амплітуда коливань буде максимальною за рахунок резонансу. Для ультразвукових верстатів використовують односторонні випромінювачі, тобто ультразвукові коливання надходять у робочу зону з одного торця осердя через концентратор 5 і інструмент 6. На

непрацюючому торці створюють екран, наприклад накладають пористу гуму 7. Ультразвукова хвиля відбивається від такої подушки і в необхідній фазі досягає випромінюючого торця осердя, В процесі роботи перетворювач нагрівається із-за втрат на вихрові (струми Фуко) і магнітний гистерезис. Тому перетворювачі більше як 500 Вт виготовляють з водяним охолодженням. Стержні магнітострикційних перетворювачів

виготовляють також із феритів (феритонікелю, феритоміді та ін.). Вони недорогі, але дають малу амплітуду коливань.

П'єзоелектричні перетворювачі. Принцип їх роботи заснований на п'єзоелектричному ефекті, коли матеріал деформується під дією

Рис. 4.2 Схема пакетного п’єзоелектричного перетворючвача

електричного поля. Найбільше використання для ультразвукових випромінювачів отримала п'єзокераміка на основі твердих розчинів титанату цирконіту свинцю. П'єзокераміка виготовляється у вигляді стержнів або пластин на рис. 4.2 зображено пакетний п'єзоелектричний перетворювач. П'єзокерамічні пластини 1 і 2 та струмопідвідні пластини 5 і 6 закріплені шпилькою 4 між відбиваючою З і робочою 7 накладками. До

робочої накладки прикріплені концентратор 8 з інструментом. В разі збудження п'єзоелектричні пластини змінюють свою товщину. Потужність п'єзоелектричних

перетворювачів обмежується в основному механічною міцністю пластин. П'єзоелектричні

перетворювачі широко використовуються на обладнанні Японії, США й Англії. Концентратори. Виконують роль ланок резонансної довжини при пере дачі коливань від перетворювача інструмента та в робочу зону. Амплітуда коливань торця перетворювача звичайно не більше за 5...І0 мкм..

Для збільшення амплітуди коливань до робочої величини /більше як 20...З0 мкм/, концентраторам надається визначена форма, що забезпечує на торці інструмента максимально можливу амплітуду. Параметри концентраторів обчислюють як параметри акустичних хвилеводів. В про цесі обчислення використовується явище збільшення амплітуди вміщення часток стержня концентратора при зменшенні його поперечного перерізу Частіше всього концентратори виготовляються трьох форм: ступеневі

циліндричні, конічні та екопоненційні. Матеріал, із якого виготовлено концентратор, повинен мати високу межу витривалості та мінімальні втрати /затухання ультразвуку/.

Концентратори виготовляють із сталі 45 і титанових сплавів. Закріпляють концентратори до перетворювачів високотемпературними припоями та зварюванням. До феритних та п’єзоелектричних перетворювачів концентратори приклеюють. Робочий інструмент закріплюється до

концентратора за допомогою різьбового з’єднання. Для попередження

самозгвинчування при коливаннях використовують дрібні різьби.

Обробка отворів. Це найрозповсюдженіша операція, яка виконується

на серійних ультразвукових верстатах. Отвори виготовляються різної

форми та розмірів (0,2…60мм). Отримання отворів глибиною більш як

15…20мм ускладнене, оскільки ослаблюється приплив свіжої абразивної

суспензії в робочу зону. Для отримання глибоких отворів необхідні активні

способи підведення суспензії – прокачування її крізь інструментом під

тиском або вакуумний відсмоктувач.

Порядок виконання роботи

1. Визначити конструкцію магнітострикційного перетворювача.

2. Визначити різні конструкції концентраторів.

3. Під керівництвом викладача і навчального майстра студенти повинні в

заготовці із скла (товщина >12мм) інструментом Ø 3, 5, 10 прошити

наскрізні отвори (досліди №1, 2, 3). Визначити зміни швидкості

подачі інструментів, для чого в процесі обробки через рівні

проміжки часу (20с) фіксувати індикатором шлях, який пройдено

інструментом. Потім визначити абсолютну швидкість прошивання

для кожної ділянки по глибині отвору шляхом відрахування

зафіксованих значень індикатора (виходячи із попереднього). Дані

занести в таблицю 4.1

4. За результатами експериментів зробити висновки.

Таблиця 4.1

Фіксований час, с |

Експеримент №1 |

Експеримент №2 |

Експеримент №3 |

|||

Покази індикатора |

Абсолютна швидкість прошивання |

Покази індикатора |

Абсолютна швидкість прошивання |

Покази індикатора |

Абсолютна швидкість прошивання |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зміст звіту

1. Описати призначення та конструкцію елементів коливальних

систем ультразвукових верстатів.

2. Зобразити схеми перетворювачів (рис. 4.1, 4.2).

3. Заповнити табл. 4.1.

4. Зробити висновки за результатами проведених експериментів.

Контрольні запитання

1. З яких частин складається ультразвукова коливальна система?

2. Який принцип роботи магнітострикційного перетворювача?

3. З яких матеріалів виготовляють осердя магнітострикційного

перетворювача?

4. Який принцип роботи п'єзоелектричного перетворювача?

5. З яких матеріалів виготовляють п'єзоелектричний

перетворювач?

6. Призначення концентратора.

7. Які вимоги ставлять до матеріалу концентратора?

8. Як прикріплять концентратор до перетворювача та інструмент на

концентраторі?

Лабораторна робота №5

Вивчення основних закономірностей вібраційної обробки

Мета роботи: вивчити основні закономірності вібраційної обробки виробів із чорних і кольорових металів; визначити вплив складу й характеристик робочого середовища на продуктивність й якість поверхонь оброблюваних виробів. Вібраційна обробка залежно від характеру робітничого середовища, що використається (наповнювача, абразивної пасти, поверхнево-активних речовин), являє собою механічний та фізико-хімічний процеси зняття невеликих часток металу і його оксидів з оброблюваних поверхонь, у

також стирання (згладжування) мікронерівностей шляхом їх пластичного деформування, які здійснюють у процесі обробки коливальні рухи. Робоче середовище й оброблювані заготовки здійснюють відносні два рухи: коливальний і циркуляційний - незначний обертовий рух всієї маси. Процес вібраційної обробки залежить від таких складових:

режиму вібрації (амплітуди й частоти коливань); матеріалу оброблюваних заготовок, їхньої маси й форми; характеристики робочого середовища; співвідношення деталей, які обробляються, і робочого середовища; типу абразиву, що застосовується, і його зернистості; обсягу робочої камери; ступеня заповнення камери робочим середовищем і виробами, які обробляються.

У табл. 5.2 й 5.3 (див. далі) наведені характеристики робочих середовищ (наповнювачів, абразивних паст й їх компонентів) для обробки виробів з різних матеріалів.

Характеристика вібраційних установок

Конструктивно вібраційні установки відрізняються: типом вібраторів (механічні, інерційні, дебалансні, електро-індукційні, пневматичні, гідравлічні та комбіновані);

розміщенням вібраторів (установки з виносним і внутрішнім розміщенням вібраторів);

числом валів і типом дебалансних механізмів (одне-, дво-, чотири- і десяти валкових);

типом підвіски контейнера (на спіральній і плоскій ресорній пружинах, на гумових амортизаторах, гумокорундних і пневматичних); типом подачі рідинного середовища в контейнер (періодичної й безперервної). На вітчизняних підприємствах розроблені й використовуються різні типи вібраційних установок з обсягом робочих камер прямокутної форми 40, 100, 200, 300, 500 й 1000 дм3 і тороїдної - 50, 100, 800, 2000 дм3. На

окремих підприємствах машино- і приладобудування використовуються установки відомих іноземних фірм: ТІРТО (Японія), Вальтер Треваль (ФРН), Лорд Комикл (США), Рота-Фініш (Англія). На рис. 5.1 показана схема віброустановки ТВУ-5. Основні параметри цієї установки: місткість віброконтейнера 5 л, максимальна маса завантаження 14 кг, максимальна довжина оброблюваних заготовок 50 мм, амплітуда коливань 0..1.5, потужність електродвигуна 0.5 кВт, частота обігу дисбалансів 3000 хв-1, розміри l x b x h= 550x360x510 мм, маса установки 40 кг.

Вібраційний процес заснований на принципі передачі коливальних рухів заготовки у контейнері з наповнювачем, а тому важливе значення має вибір оптимальних величин частоти й амплітуди коливань. Дослідженнями встановлено, що оптимальну частоту й амплітуду коливань необхідно зменшити в оберненій пропорційності твердості

оброблюваних заготівель. Для виробів із загартованих сталей частота коливань повинна

становити 30...38 Гц, а амплітуда коливань - А=4.5... 5.5мм. Для виробів з кольорових металів частота коливань вибирається 35...40 Гц, а амплітуда коливань - А= 1...3мм. Більше значення частоти й менше амплітуди приймають у випадку полірування й зміцнення поверхонь деталей, а менші значення частоти й більших амплітуд - за очисних операцій. Амплітуду необхідно знижувати у випадку зменшення товщини деталей, залишаючи постійною частоту коливань.

Рис. 5.1. Пристрій віброустановки ТВУ-5:1 - контейнер; 2 - пружинні амортизатори; 3 - вібратор; 4 - еластична муфта; 5 - електродвигун; 6 - підставка; 7 - пульт керування; 8 - станина; 9 - дисбаланс; 10 – сепаратор Співвідношення об’єму деталей наповнювача й пасти визначають інтенсивність обробки. Об’єм незаповненого простору в контейнері

повинен становити 20...25 %, а співвідношення оброблюваних заготовок і наповнювача за обсягом може змінюватися в процесі зачищения від 1:1 до 1:2, у процесі очищення від 1:2 до 1:4, і зміцнення - від 1:2 до 1:3.

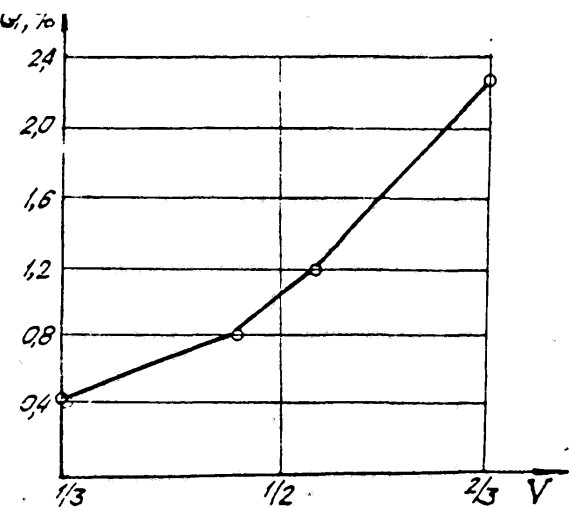

Рис. 5.2. Знімання металу залежно від ступеня заповнення камери

робочим середовищем (виробу із золота 585проби):

На мал. 5.2 показана графічна залежність зняття металу від ступеня заповнення камери робочим середовищем. Сутність механічного впливу, що перевершує вібраційні методи обробки, визначається силою взаємодії деталей, що залежить від режиму обробки й кута їх зіткнень (кута атаки). Динаміка зіткнень і кут атаки залежать від розмірів, форми й маси

оброблюваних заготовок і часток наповнювача, від опору робочого середовища їх переміщенню.Q- знімання металу, %; V - ступінь заповнення робочої камери При дуже гострому куті (0...200) зіткнень відбувається прослизання деталей одна по одній зі зняттям мікронерівностей поверхонь; з-за рогу зіткнень (20...70°) маємо мікрорізання із частковим зміцненням (зміцненням) поверхневого шару, а при тупому куті (70...90°) зіткнень -

ущільнення

поверхневого шару з утворенням вм'ятин.

Головне значення для якості обробки

має вибір робочого середовища з абразивним

матеріалом. Абразивний наповнювач

(абразивний порошок, абразивна паста)

вибирається залежно від таких вимог,

як продуктивність обробки, твердість

оброблюваної поверхні, а також

фізико-механічних

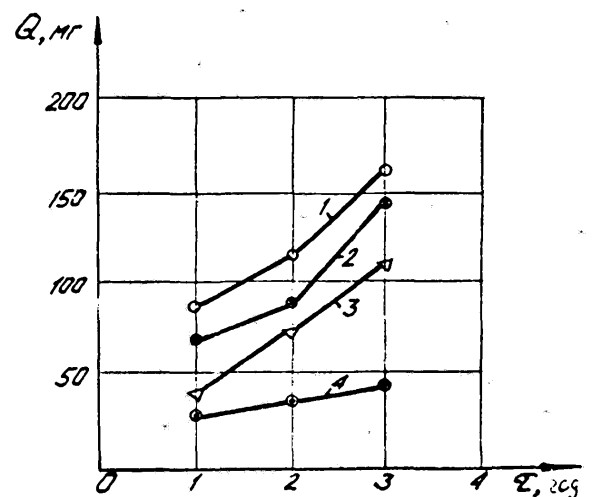

Рис 5.3. Вплив природи абразиву на продуктивність обробки (виробу із

золота 585 проби): 1 - диборид титану М28; 2 - карбід кремнію

зелений М28; 3 - електрокорунд М28; 4 - карбід титану М28; t - час

обробки, ч; Q- знімання металу, мг

властивостей матеріалів оброблюваних деталей. На рис. 5.3., 5.4 показано

залежності продуктивності обробки й твердості поверхні, що обробляється

від типу абразивного матеріалу і його зернистості.

Твердий наповнювач, що може мати різну форму, вибирається залежно від твердості оброблюваних поверхонь деталей. Для виготовлення твердих наповнювачів використовуються металеві висічки з різних металів, які мають форму у вигляді зірочок, шарів, роликів, а неметалічні - з абразивного бою, плавленого електрокорунда, кварциту, порцеляни, мармуру й ін.

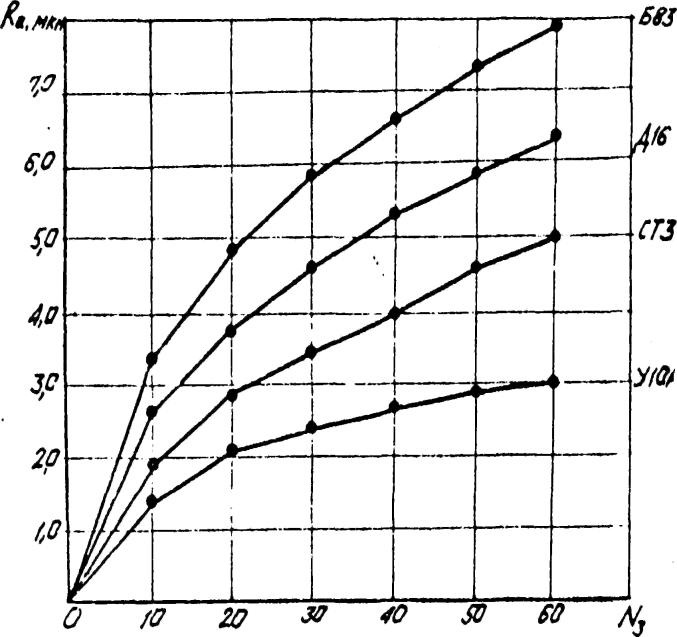

Рис 5.4. Залежність шорсткості Ra від зернистості абразиву при віброобробці заготовок із: Б83 - бронза; Д16 - алюмінієвий сплав; Ст3 - сталь 3; У10А - інструментальна вуглецева сталь; N3 - номер зернистості абразиву

Устаткування, інструменти й матеріали:

1. Тороїдно-вібраційні установки ТВУ-5 і ТВУ-80-1М;

2. Терези ВТ 100.

3. Набір металевих і керамічних наповнювачів, абразивних

водозмивних паст.

4. Еталони шорсткості поверхонь.

Порядок проведення роботи

1. Пояснення викладачем будови й принципу роботи віброустановок

типу ТВУ-5 і ТВУ-80-1М;

2. Ознайомитися з різними типами наповнювачів, порошків й

абразивних паст.

Оформлення протоколу

1. Описати (привести) основні закономірності вібраційної обробки

виробів різних конфігурацій і накреслити схему вібраційної

установки ТВУ-5 (див. рис. 5.1);

2. Підібрати необхідний тип наповнювача й марку абразиву (паста),

вид механізованованої обробки для заданих виробів (за табл. 5.1-

5.3);

3. Демонстрація навчальним майстром роботи установок ТВУ-5,

ТВУ-80-1М;

4. Самостійна робота студентів: підібрати необхідний тип

наповнювача, марку абразиву (пасти) і зернистість із довідкових

таблиць залежно від фізико-механічних властивостей оброблюваного

матеріалу й виду механізованої обробки.

Контрольні запитання

1. З яких частин складається коливальна система ТВУ?

2.

Який принцип роботи ТВУ?

3.

З яких матеріалів виготовляють ємність ТВУ?

4.

Яким чином задається закон переміщення наповнювача у

ємності ТВУ?

5.

Яким чином задається амплітуда коливань у ТВУ?

6. Призначення наповнювача? Яка форма та розміри наповнювача?

7.

Які вимоги ставлять до матеріалу що обробляється?

8.

Які можливі методи боротьби зі склеюванням деталей при

обробці?

Лабораторна робота № 6

Пристрій й основні елементи твердотільних лазерів.

Мета роботи:

ознайомитися із принципом дії, складом, пристроєм і блок-схемою лазерів; вивчити конструкції випромінювачів твердотільного й газового лазерів; ознайомитися з основними елементами лазерних випромінювачів; придбати практичні навички по обслуговуванню й

догляду за елементами випромінювача лазера.