- •Лекция №3 «Cистемы технической диагностики и мониторинга устройств транспортной техники

- •Прогнозирование случайных процессов

- •Выбор прогнозирующих параметров

- •Лекция №12 «Область применения датчиков на железнодорожном транспорте» Преобразование измеряемой величины в процессе измерений

- •1) Емкостные датчики

- •Лекция №13 «Индуктивные датчики. Датчики пути и скорости»

- •Датчики пути и скорости

- •Датчики контроля проследования поезда

- •Лекция №14 «Потенциометрические, оптические датчики. Термоэлектрические и гальванические преобразователи»

- •Гальванический преобразователь

- •Термоэлектрические преобразователи

- •Оптические датчики

- •Лекция №15 «Пьезоэлектрические и тензочувствительные преобразователи»

- •Тензочувствительные преобразователи (тензорезисторы)

- •3.5 Заключение

- •4. Системы обнаружения перегретых букс на ходу поезда

- •4.1. Назначение и принцип работы аппаратуры

- •4.2 Напольное оборудование аппаратуры обнаружения перегретых букс

- •4.3 Комплекс технических средств ктсм

- •4.4. Требования к размещению оборудования средств контроля аварийных букс

- •4.5 Заключение

- •5. Принцип действия и основные параметры точечных путевых датчиков счета осей

- •5.1 Магнитный точечный датчик прохода колес

- •5.2 Вибродатчики, используемые в подсистеме диск-к

- •5.3 Индуктивные датчики в системе счета осей

- •5.4 Многофункциональные датчики

- •5.5 Индукционные электромагнитные путевые датчики

- •5.6 Путевой датчик системы укп со

- •5.7 Заключение

- •6. Системы технического контроля и диагностики подвижного состава

- •6.1 Диагностика технического состояния грузового поезда

- •6.2 Классификация диагностических систем контроля параметров грузовых вагонов

- •6.2.1 Комплекс технических средств многофункциональный

- •6.2.2 Система комплексного контроля технического состояния подвижного состава на ходу поезда диск-2

- •6.2.3 Автоматизированный бесконтактный комплекс контроля колесных пар подвижного состава

- •6.2.4 Система автоматизированного контроля механизма автосцепки «сакма»

- •6.2.5 Автоматизированная система контроля открытых, незафиксированных и деформированных люков и дверей вагонов

- •6.2.6 Детектор дефектных колес ддк

- •6.2.7 Автоматизированный диагностический комплекс для измерения колесных пар вагонов на подходах к станции

- •6.2.8 Устройство контроля сползания буксы с шейки оси

- •6.2.9 Устройство контроля тормозов поезда уктп

- •6.2.10 Комплексная информационно-измерительная система технического диагностирования подвижного состава

- •6.3 Автоматизированная система контроля подвижного состава

- •6.4 Функции информационно-управляющего комплекса асу спто

- •6.5 Информационное взаимодействие асу спто с системами технической диагностики технического состояния вагонов

- •6.6 Заключение

- •7. Системы автоматической локомотивной сигнализации

- •7.1 Назначение и принцип действия алс

- •Путевые устройства алс

- •7.3 Локомотивные устройства алс

- •7.4 Система автоматического управления торможением поездов

- •7.5 Комплексное локомотивное устройство безопасности

- •7.6 Заключение

- •8. Нормативные значения диагностических параметров

- •8.1 Контролепригодность транспортной техники

- •9. Роль и место методов неразрушающего контроля для обеспечения надёжности и долговечности сложных систем с высокой ценой отказа

- •9.1 Проблемы выявления дефектов и характеристики методов нк

- •9.2 Эффективность комплексного применения методов нк

- •10. Магнитное поле. Основы феррозондового контроля

- •10.1 Силовые линии магнитного поля

- •10.2 Магнитные величины

- •10.3 Кривая намагничивания и петля гистерезиса

- •10.4 Магнитное поле рассеяния дефектов

- •10.5 Обнаружение дефектов

- •10.6 Феррозондовый метод

- •11. Намагничивание детаей

- •11.1 Приборы феррозондового контроля

- •11.2 Феррозондовые преобразователи

- •11.3 Приборы феррозондового контроля

- •12. Технология феррозондового контроля

- •12.1 Подготовка оборудования

- •12.1.1 Подготовка намагничивающих устройств и систем

- •12.1.2 Подготовка дефектоскопа и отраслевого стандартного образца

- •12.2 Подготовка деталей к контролю

- •12.3 Сканирование и обнаружение дефектов

- •12.4 Контроль боковой рамы

- •12.5 Контроль надрессорной балки

- •12.6 Контроль деталей автосцепного устройства

- •12.6.1 Контроль корпуса автосцепки

- •12.6.2 Контроль тягового хомута автосцепного устройства

- •12.7 Контроль дисков колес

- •13. Условные уровни чувствительности феррозондового метода

- •13.1 Намагничивающие устройства и системы

- •13.1.1 Электромагнитные устройства

- •13.1.2 Приставные устройства с постоянными магнитами

- •13.2 Феррозондовые приборы

- •13.2.1 Феррозондовые преобразователи

- •13.2.2 Феррозондовые дефектоскопы-градиентометры

- •13.2.3 Дефектоскоп-градиентометр дф-103

- •13.2.4 Дефектоскоп-градиентометр дф‑105

- •13.2.5 Дефектоскоп-градиентометр феррозондовый дф‑201.1

- •13.2.6 Магнитоизмерительные феррозондовые комбинированные приборы ф‑205

- •13.2.7 Магнитоизмерительный феррозондовый комбинированный прибор ф‑205.03

- •13.3 Феррозондовые измерители градиента и напряженности магнитного поля

- •13.3.1 Измеритель напряженности магнитного поля мф‑107

- •13.3.2 Измеритель напряженности магнитного поля мф‑109

- •13.3.3 Измеритель градиента напряженности магнитного поля гф‑105

- •13.4 Стандартные образцы

- •13.5 Состав и назначение дефектоскопных установок

Лекция №1 «Введение. Основы технической диагностики»

Список рекомендуемой литературы:

1. Диагностика транспортной техники: Учебное пособие/Р.В Айдарбаев.- Алматы: КазАТК, 2010. – 153 с.

2. Соколов М.М., Варава В.И.” Левит Г.М. Измерения и контроль при ремонте и эксплуатации вагонов. – М.: Транспорт, 1991. – 157 с.

3. Воинов К. Н. Надежность вагонов, - М.: Транспорт, 1980. – 110 c.

4. Соколов М.М. Диагностирование вагонов. - М.: Транспорт, 1990. - 197с.

5. Криворудченко В.Ф. Современные методы технической диагностики и неразрушающего контроля деталей и узлов подвижного состава железнодорожного транспорта / В.Ф. Криворудченко, Р.А. Ахмеджанов. / М.: Маршрут, 2005. - 436 с.

6. Методические указания по всем видам аудиторных занятий

Сущность деятельности железнодорожного транспорта состоит в выполнении перевозочного процесса при неукоснительном соблюдении безопасности движения поездов. Перевозочный процесс сложен своей динамичностью, взаимозависимостью работы его участников, непрерывно меняющимися ситуациями, воздействиями на него большого числа дестабилизирующих факторов и территориальной рассредоточенностью объектов. Поэтому диагностика объектов и управление является важным фактором совершенствования перевозочного процесса. Эксплуатация различных объектов транспортной техники в отраслях народного хозяйства (подвижного состава железных дорог, автомобили, сельскохозяйственные машины и т.д.) сопровождается высокими затратами на поддержание их работоспособного состояния в течении всего срока эксплуатации. Сохранение работоспособности объектов транспортной техники обеспечивается выполнением планово-предупредительных работ по техническому обслуживанию (ТО) и ремонту, а также внеплановых ремонтов, проводимых для устранения возникающих в межпрофилактические периоды отказов и неисправностей.

Для повышения эффективности использования объектов транспортной техники разработаны методы и средства диагностирования, которые применяют как при проведении технического обслуживания и ремонтов, так и в качестве самостоятельного технологического процесса. Диагностирование позволяет повысить коэффициент готовности и вероятность безотказной работы объектов транспортной техники, снизить трудоемкость и стоимость эксплуатации, повысить ремонтопригодность и контролепригодность объектов транспорта.

В процессе диагностирования производится получение информации о техническом состоянии объектов транспортной техники. Однако получение диагностической информации само по себе не может решить вопроса оптимизации управления техническим состоянием транспортного средства. Наиболее целесообразным является использование диагностической информации:

при прогнозировании технического состояния объектов транспортной техники на какой-то период с целью подготовки производства к проведению плановых технических обслуживаний и совмещения с ними некоторых, теперь уже известных, текущих ремонтов;

при определении потребности в регулировочных работах при выполнении регламентных работ на постах обслуживания;

при определении режимов работ по техническому обслуживанию и текущему ремонту с целью их типизации и тем самых качественной подготовки производства;

при комплексном контроле технического состояния после выполнения работ технического обслуживания и текущего ремонта.

В связи с этим техническая диагностика как подсистема управления техническим состоянием объектов транспортной техники должна присутствовать на всех этапах эксплуатации и подготовки к эксплуатации.

1. ПРЕДМЕТ И ЗАДАЧИ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

1.1 Предмет технической диагностики как научной дисциплины

Изложение любой научной дисциплины принято начинать с общей характеристики этой дисциплины, т. е. с выяснения ее предмета исследования и основных задач.

В применении к технической диагностике такое предварительное описание осложняется рядом обстоятельств. Речь идет об очень молодой области знания, которая находится в стадии своего формирования. С одной стороны, здесь уже можно наметить и выделить достаточно широкий круг задач, подлежащих исследованию, с другой,— только незначительная их часть охвачена исследовательской работой и представлена полученными конкретными результатами. Поэтому общее предварительное описание технической диагностики неизбежно должно иметь постановочный характер. Оно является не столько итогом проведенной работы, сколько прогнозом на будущее.

Определить предмет той или иной научной дисциплины—значит указать, какие явления надо исследовать и с какой именно точки зрения. Одна и та же область действительности может быть рассмотрена с разных точек зрения, может быть объектом разных научных дисциплин. Каждая дисциплина выделяет для исследования определенную сторону действительности. Предмет исследования — это и есть сторона действительности, выделенная в целях изучения.

Основным фактором, определяющим такое выделение, является целенаправленная человеческая деятельность. Пусть, например, некоторое явление Л включено в деятельность Д1 и функционирует там определенным образом. В рамках этой деятельности одни свойства явления оказываются существенными, а другие несущественными, одни свойства проявляются, а другие — нет. Следовательно, если явление Л взято в двух разных типах деятельности Д1 и Д2, то будут иметь место два разных представления об этом явлении, которые могут не совпадать и даже противоречить. Например, механик, рассматривающий задачу движения Земли вокруг Солнца, может представить ее как материальную точку, обладающую массой, но не имеющую формы и размеров, так как размеры Земли несущественны по сравнению с ее расстоянием до Солнца. Однако такое представление не имеет никакого смысла для географа, изучающего распределение природных объектов на поверхности земли.

В простейшем случае определение предмета исследования сводится к следующему: 1) надо указать объект исследования, т.е. те явления, которые подлежат изучению; 2) надо указать параметры этих явлений, которые следует определить. Такой перечень параметров объекта, подлежащих определению, будем называть схемой предмета исследования. Таким образом, простейшая ситуация определения предмета предполагает задание объекта и схемы предмета. Характер последней в значительной степени определяется спецификой той практической деятельности с объектом, в целях которой осуществляется исследование.

Лекция №2 «Системы технической диагностики»

Объектами исследования технической диагностики могут служить любые технические системы, если они удовлетворяют следующим двум условиям: 1) они могут находиться, по крайней мере, в двух взаимоисключающих и различимых состояниях: работоспособном и неработоспособном, т. е. в состоянии отказа; 2) в них можно выделить элементы, каждый из которых тоже характеризуется различимыми состояниями.

Требование взаимного исключения состояний (их несовместимости) вытекает из необходимости иметь однозначный ответ на вопрос о состоянии системы в любой фиксированный момент времени. Без требования различимости теряет смысл любая деятельность, направленная на установление состояний системы.

Под системой понимают любое техническое устройство, выполняющее заданные функции. Часть системы, которая выполняет определенные функции в составе целого, называют элементом или блоком. Предполагается, что блок состоит из элементов и что элемент не подлежит уже дальнейшему разделению па части. Иногда под системой понимают не только техническое устройство, взятое изолированно, но и среду, в которой оно функционирует, и обслуживающий персонал. Последние в этом случае выступают как элементы или блоки системы.

Каждая система может характеризоваться рядом параметров, одни из которых выступают как основные, а другие — как второстепенные. Первые характеризуют выполнение системой заданных функций, вторые-удобства эксплуатации, внешний вид и т. д. Система называется исправной, если она соответствует всем предъявленным к ней требованиям, т. е. если все параметры системы как основные, так и второстепенные, находятся в некоторых заданных пределах. Выход из этих пределов любого параметра означает, что система неисправна.

Система работоспособна, если ее основные параметры находятся в пределах принятой нормы, и если она нормально выполняет заданные функции. Утрата работоспособности называется отказом. В равной степени эти соображения относятся и к элементам (блокам) систем.

Отметим, что понятие «отказ элемента» в определенной мере условно. Действительно, работоспособность элемента определяется значениями основных его параметров. В то же время набор этих параметров и зоны их нормальных значений выбираются в зависимости от степени важности функций, выполняемых элементами в данной системе, их доступности при ремонте и т. п.

Следовательно, для двух совершенно одинаковых элементов, используемых в одной и той же системе, понятие отказ может быть сформулировано по-разному. Обоснование зон нормальных значений основных параметров связано с определенными трудностями. Задачи такого типа обычно решают исходя из соображений экономического характера.

Работоспособная система может быть как исправной, так и неисправной. Исправная система всегда работоспособна. Неисправная система может быть как работоспобной, так и отказавшей. Отказавшая система всегда неисправна.

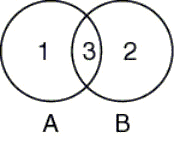

Взаимные отношения приведенных понятий представлены на (рисунке 1): круг А — множество неисправных систем, круг В — множество работоспособных систем. Части кругов обозначают соответственно: 1 отказавшие системы; 2 исправные системы; 3 неисправные, но работоспособные системы.

Можно, например, различать отказы в зависимости от того, превысил ли выбранный показатель наибольший допустимый предел или принял значение ниже минимально допустимого? Наконец, весьма удобным является рассмотрение отказа системы как функции состояний ее элементов (блоков). Пусть каждый элемент характеризуется т своими состояниями и может в данный момент времени находиться только в одном из них

Рисунок 1 Соотношение понятий «неисправность» и «работоспособность».

Положим, что в системе содержится N элементов и что оказаться неработоспособными могут одновременно n элементов (1<n<N). Тогда отказ системы можно рассматривать как одно из nN-1 состояний, вызванных неработоспособностью некоторой комбинации ее элементов.

В каждом конкретном случае число различимых состояний элементов должно определяться в зависимости от существа поставленных задач, специфики системы и доступных средств измерения и контроля. Однако большинство результатов в технической диагностике получено при решении задач, выделяющих два состояния элементов (m = 2).

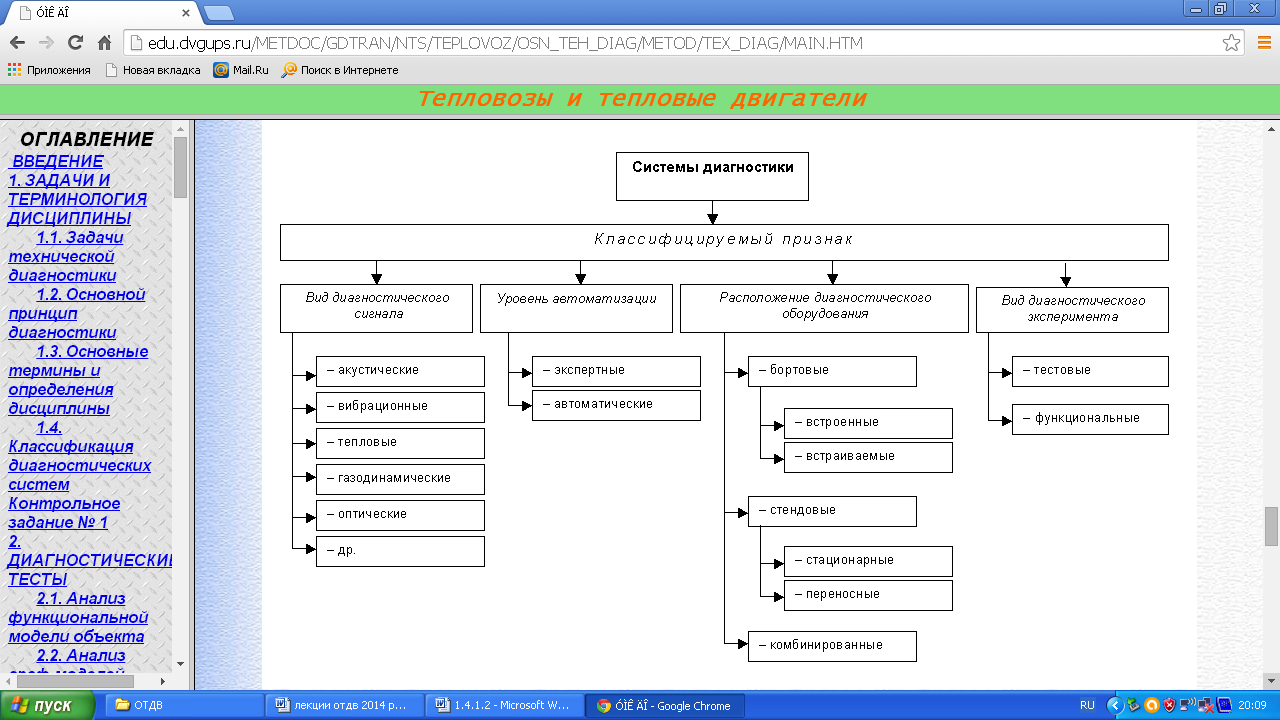

Рис. 1.3. Схема классификации диагностических систем

Выделение в системе только двух возможных се состояний «работоспособность» и «отказ» представляет собой явную идеализацию, исключающую из рассмотрения большой класс устройств, для которых важно предсказание исправной работы на активном участке. Для таких, например, объектов, как летательные аппараты, функцией современных средств контроля становится не только обнаружение, но и предсказание наступления неисправности, что требует выделения особого класса промежуточных состояний, называемых иногда предаварийными. Однако в дальнейшем вопросы прогнозирования, как выходящие за рамки темы настоящей книги, рассматриваться не будут.

http://edu.dvgups.ru/METDOC/GDTRAN/NTS/TEPLOVOZ/OSN_TEH_DIAG/METOD/TEX_DIAG/MAIN.HTM

Лекция №3 «Cистемы технической диагностики и мониторинга устройств транспортной техники

Технические системы могут быть включены в различные виды человеческой деятельности и рассмотрены в соответствии с этим с разных точек зрения.

Очевидно, например, что точки зрения конструктора, экономиста, специалиста по эксплуатации и т. д. во многом не совладают; то, что существенно для одного, может быть несущественно для другого. Специфика технической диагностики состоит в том, что она рассматривает и изучает технические системы в деятельности, задача .которой состоит в поиске отказавших элементов. Для технической диагностики важны формы проявления и методы поиска отказавших элементов.

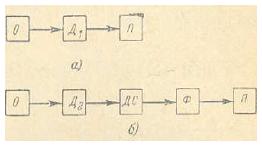

П роцедуры

поиска отказавшего элемента могут иметь

различный характер. Например, в зависимости

от степени и характера участия

человека можно выделить неавтоматический

и автоматический поиск. В первом случае

установление причин отказа системы

осуществляется человеком; во

втором — техническим устройством,

предназначенным для автоматического

осуществления

процедуры поиска. Такие устройства

будем называть

в дальнейшем диагностическими

системами. Все это иллюстрируется

рисунке 2. На нем приняты такие обозначения:

О —объект; Д-—деятельность человека,

П — выявление причины отказа, ДС—

диагностическая система, Ф —процесс

ее функционирования.

роцедуры

поиска отказавшего элемента могут иметь

различный характер. Например, в зависимости

от степени и характера участия

человека можно выделить неавтоматический

и автоматический поиск. В первом случае

установление причин отказа системы

осуществляется человеком; во

втором — техническим устройством,

предназначенным для автоматического

осуществления

процедуры поиска. Такие устройства

будем называть

в дальнейшем диагностическими

системами. Все это иллюстрируется

рисунке 2. На нем приняты такие обозначения:

О —объект; Д-—деятельность человека,

П — выявление причины отказа, ДС—

диагностическая система, Ф —процесс

ее функционирования.

Рисунок 2 Деятельность человека при автоматической и неавтоматической диагностике.

Через Д1 и Д2 обозначены различные по характеру виды деятельности человека. Ряд задач, которые решает человек по схеме а, он должен решать и по схеме б. Техническая диагностика рассматривает объект в соответствии с задачами, возникающими как в Д1, так и в Д2.

В качестве непосредственных продуктов деятельности человека на приведенных схемах выступает либо диагностическая система, либо информация о причине отказа. Это не следует смешивать с продуктами технической диагностики как научной дисциплины.

Учитывая сказанное, можно дать следующее определение: техническая диагностика— это научная дисциплина, исследующая формы проявления отказов в технических устройствах, разрабатывающая методы их обнаружения, а также принципы конструирования диагностических систем.

Техническая диагностика (ТД) - научно-техническая дисциплина, изучающая и устанавливающая признаки дефектов технических объектов транспортной техники, а также методы и средства обнаружения и поиска дефектов. Основной предмет диагностики - организация эффективной проверки исправности, работоспособности, правильности функционирования технических объектов транспортной техники. Организация процессов диагностирования технического состояния элементов или блоков при их изготовлении и эксплуатации – одна из важных мер обеспечения и поддержания надёжности объектов транспортной техники.

Диагностирование осуществляется либо человеком непосредственно (например, внешним осмотром, "на слух"), либо при помощи аппаратуры. Электронная технология диагностики на базе протоколов измерения технических параметров позволяет получить оценку состояния объекта и определить виды неисправностей.

Объект и средства его диагностирования в совокупности образуют систему диагностирования. Взаимодействуя между собой, объект и средства реализуют некоторый алгоритм диагностирования. Результатом является заключение о техническом состоянии объекта - технический диагноз, например: "датчик исправен", "деталь неработоспособна", "в компьютере отказал блок электропитания".

По взаимодействию объекта и средств диагноза между собой различают тестовое и функциональное диагностирование. Системы первого вида (рисунок 3) применяют при изготовлении объекта, во время его ремонта и профилактики и при хранении, а также перед применением и после него, когда необходимы проверка исправности объекта или его работоспособности и поиск дефектов. В этом случае на объект диагностирования подаются специально организуемые тестовые воздействия. Системы второго вида применяют при использовании объекта по назначению, когда необходимы проверка правильности функционирования и поиск дефектов, нарушающих последнее. При этом на объект поступают только предусмотренные его алгоритмом функционирования (рабочие) воздействия.

Так, при тестовом диагнозе специальное воздействие (рис.3) поступает от источника воздействия ИВ средств диагноза на объект диагноза ОД. Ответная реакция через устройства связи УС принимается датчиком Д. Блоком расшифровки результатов БРР сигнал сравнивается с различными известными реакциями состояния ОД, заданными физической или математической моделью ФМ. Блок управления БУ связан с пультом управления ПУ и осуществляет управление программой диагноза. Функциональная диагностика, которая проводится только на работающем объекте и, как правило, выполняется с точностью до определения одного из двух его состояний: (исправен - неисправен, работоспособен – неработоспособен, функционирует – неправильно функционирует). Однако, в большинстве случаев такая оценка состояния объектов не удовлетворяет их владельцев и тогда применяется функциональная диагностика c использованием трехуровневой оценки состояния (исправен – неисправен, но и работоспособен – не работоспособен).

Рисунок 3 Функциональная схема тестового диагноза

В том и в другом случае речь идет об общей функциональной диагностики или общей оценки состояния объекта и диагностика сводится к определению одного из вышеназванных состояний объекта с помощью моделей переходов состояний. Главным недостатком общей функциональной диагностики является то, что она не дает ответы на такие важные для пользователя вопросы, как:

-Какие детали и узлы элемента объекта неисправны?

-Какие виды неисправностей имеют детали, узлы, элементы и объекты в целом?

-Когда произойдет отказ детали, узла , элемента, объекта?

Лекция №4 «Разработка и создание систем диагностирования»

Разработка и создание систем диагностирования включают: изучение объекта, его возможных дефектов и их признаков; составление математических моделей (формализованного описания) исправного (работоспособного) объекта и того же объекта в неисправных состояниях; построение алгоритмов диагностирования; отладку и опробование системы.

Математическая модель объекта диагностирования (детерминированная или вероятностная) представляет собой описание объекта в исправном и в неисправном его состояниях в виде формальных зависимостей между возможными воздействиями на объект и его реакциями на эти воздействия. Модели (даже исправных объектов) используемые при диагностировании, могут отличаться от моделей, используемых при проектировании тех же объектов. Алгоритм диагностирования предусматривает выполнение некоторой условной или безусловной последовательности определённых экспериментов с объектом. Эксперимент характеризуется тестовым или рабочим воздействием и составом контролируемых признаков, определяющих реакцию объекта на воздействие. Различают алгоритмы проверки и алгоритмы поиска. Алгоритмы проверки позволяют обнаружить наличие дефектов, нарушающих исправность объекта, его работоспособность или правильность функционирования. По результатам экспериментов, проведённых в соответствии с алгоритмом поиска, можно указать, какой дефект или группа дефектов (из числа рассматриваемых) имеются в объекте. Средства диагностирования являются носителями алгоритмов диагностирования, хранят возможные реакции объекта на воздействия, вырабатывают и подают на объект тестовые воздействия.

Мониторинг технического состояния - процесс дистанционного контроля (телеконтроля) технического состояния объекта, по определенному алгоритму с накоплением информации и оценкой полученной информации в течении времени с целью идентификации текущего состояния объекта и обеспечения прогнозирования изменения его состояния.

Администрирование системы технического диагностирования и мониторинга - управление аппаратными и программными средствами системы с целью изменения конфигурации, поддержания работоспособного состояния и правильности функционирования.

Прогнозирование технического состояния - определение технического состояия объекта с заданной (расчетной) вероятностью на предстоящий интервал времени.