МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НТУУ «КПІ»

Інженерно-фізичний факультет

Кафедра фізики металів

РЕФЕРАТ

на тему:

Методи вимірювання твердості матеріалів

Студента групи ФМ-42

Соколова Д.В.

Викладач

Балахонова Н.О.

Київ 2014.

Розділ 1. Твердість.

Розділ 2. Методи вимірювання твердості.

Метод Брінелля

Метод Віккерса

Метод Роквелла

Метод Шора

Шкала Мооса

Шкала Янка

Посилання на матеріали

Твердість — властивість матеріалу опиратися проникненню до нього іншого, твердішого тіла.

За ДСТУ 2825-94: твердість — здатність матеріалу чинити опір деформуванню та руйнуванню під дією місцевих контактних зусиль.

Найтвердішим із відомих матеріалів є ультратвердий фулерит (приблизно в 1,17—1,52 разів твердіший за алмаз). Однак, цей матеріал доступний лише у мікроскопічних кількостях. Найтвердішою з поширених речовин є алмаз (10 одиниць за шкалою Мооса, див. нижче).

Для вимірювання твердості є кілька шкал (методів вимірювання):

Метод Брінелля — твердість визначається за діаметром відбитка, який залишає металева кулька, що втискується у поверхню. Твердість обчислюється як відношення зусилля, прикладеного до кульки, до площі відбитка (причому площа відбитка береться як площа частини сфери, а не як площа кола); одиницею твердості служить кгс/мм². Твердість, визначена за цим методом, позначається HB, де H = hardness (твердість, анг.), B — найменування шкали.

Метод Роквелла — твердість визначається за глибиною відбитка металевої кульки чи алмазного конуса у поверхні тестованого матеріалу. Твердість, визначена за цим методом, є безрозмірною і позначається HR, HRB, HRC і HRA; твердість обчислюється за такою формулою HR = 100 − kd, де d — глибина втиснення наконечника після зняття основного навантаження, а k — коефіцієнт. Отже, нескінченній твердості відповідає HR 100; м'які матеріали можуть мати негативні значення твердості.

Метод Віккерса — твердість визначається за величиною відбитка, залишеного чотирикутною алмазною пірамідкою, яка втискується у поверхню. Твердість обчислюється як відношення зусилля, докладеного до пірамідки, до площі відбитка (причому площа відбитка береться як площа частини поверхні піраміди, а не як площа квадрата); одиницею твердості служить кгс/мм². Твердість, визначена за цим методом, позначається HV.

Метод Шора:

Твердість за Шором (метод втискання) — твердість визначається за глибиною проникнення в матеріал спеціальної загартованої стальної голки (індентора) під дією каліброваної пружини. У цьому методі вимірювальний прилад має назву «дюрометр». Зазвичай метод Шора використовується для визначення твердості низькомодульних матеріалів (полімерів). Найчастіше використовуються шкали A (для м'яких матеріалів) або D (для твердіших). Твердість, визначена цим методом, позначається буквою типу шкали, що записується після числа і з вказанням назви методу. Наприклад: «Твердість за Шором 80A».

Твердість за Шором (метод відскоку) — метод визначення твердості твердих (високомодульних) матеріалів, переважно металів, за висотою відскоку стандартного бійка (основна частина склероскопа — вимірювального приладу для даного методу), що падає з певної висоти. Твердість за цим методом оцінюється в умовних одиницях, що пропорційна висоті відскоку. Основні шкали — C і D. Твердість позначається, відповідно, HSC та HSD (наприклад, 85HSD)

Метод Кузнєцова — Герберта — Ребіндера — твердість визначається часом загасання коливань маятника, опорою якого є досліджуваний метал.

Шкала Мооса — використовується головним чином, як індикатор твердості мінералів, визначається за тим, який із десяти стандартних мінералів дряпає тестований, і який матеріал із десятка стандартних шкрябається тестованим.

Шкала Янка — шкала, що використовується для оцінки твердості деревини. Метод оцінки полягає у визначенні сили, необхідної для впровадження сталевої кульки діаметром 11,28 мм (0,444 дюйма) в деревину на глибину, що дорівнює половині її діаметра. Діаметр таким було обрано, щоб площа круга відбитку у плані становила 100 мм².

Для інструментального визначення твердості методом втиснення використовуються твердоміри. Великим плюсом твердості, як характеристики матеріалу є те, що методи визначення твердості не руйнують досліджуваний матеріал і не вимагають багато часу.

Випробування на твердість за Бріннелем — спосіб визначення твердості матеріалів вдавлюванням на спеціальному приладі сталевої загартованої кульки (діаметром 10; 5 або 2,5 мм) в досліджуваний зразок під дією заданого навантаження протягом певного часу (10—30 секунд).

Цей метод запропонував шведський інженер Юхан Брінелль (швед. Johan August Brinell) в 1900 році.

Методика проведення випробувань та обрахунку твердості

Цей метод відноситься до способів оцінки твердості, що базуються на принципі вдавлювання індентора (полірованої загартованої сталевої кульки). Випробування проводиться таким чином: спочатку дають невелике попереднє навантаження для встановлення початкового положення індентора на зразку, потім додається основне навантаження, зразок витримують під дією навантаження протягом 10-30с, вимірюється глибина вдавлювання, після чого основне навантаження знімається. При визначенні твердості за методом Брінелля, на відміну від методу Роквелла, виміри проводять до пружного відновлення матеріалу. Індентор вдавлюють в поверхню випробовуваного зразка (завтовшки не менше 4 мм) з регламентованим зусиллям.

У іншому варіанті зусилля збільшується до досягнення регламентованої глибини впровадження.

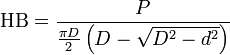

Твердість за Брінеллем HB розраховується як «прикладене навантаження», розділене на «площу поверхні відбитку»:

,

,

де P — прикладене навантаження, кПа;

D — діаметр кульки, мм;

d — діаметр відбитку, мм,

або за формулою:

![]() ,

,

де h — глибина вдавлювання індентора.

Найпоширеніші діаметри кульки — 10, 5, 2,5 і 1 мм і навантаження 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс і 3 000 кгс. Для вибору діаметра кульки зазвичай використовують наступне правило: діаметр відбитку повинен лежати в межах 0,2-0,7 діаметру кульки. У методиках ISO і ASTM об'єднані метод з однією кулькою і різними навантаженнями і метод із застосуванням різних кульок, а також дана формула обчислення твердості, не залежної від навантаження.

Твердість за шкалою Брінелля виражають в кгс/мм².

Для визначення твердості по методу Брінелля використовують твердоміри, як автоматичні, так і ручні.

Випробування на твердість за Віккерсом — метод визначення твердості за величиною відбитка, залишеного алмазним наконечником у формі чотирикутної піраміди, яка втискується у поверхню під дією навантаження, прикладеного протягом певного часу. Твердість обчислюється як відношення зусилля, прикладеного до наконечника, до площі відбитка (причому площа відбитка береться як площа частини поверхні піраміди, а не як площа квадрата); одиницею твердості служить кгс/мм² або МПа. Твердість, визначена за цим методом, позначається HV. Обладнання для вимірювання твердості за цим методом відноситься до типу ТВ за ГОСТ 23677-79.

Основні положення

Товщина зразка (деталі) повинна бути для сталевих виробів не меншою за 1,2 від довжини діагоналі відбитка, для кольорових металів — не меншою за 1,5 від довжини діагоналі відбитка. При вимірюванні твердості на криволінійних поверхнях радіус кривини поверхні повинен бути не меншим за 5 мм, в іншому випадку використовують поправки, що наведені у додатку до ГОСТ 2999-75.

Індентор — алмазна чотиригранна піраміда з кутом при вершині a = 136°[2]. Навантаження — 9,8 (1 кгс) … 980 (100 кгс) Н, тривалість дії зусилля 10…15 с. На поверхні зразка залишається квадратний у плані відбиток, діагоналі якого d1 та d2 використовуються для розрахунків середнього арифметичного значення

![]() .

.

При чому різниця діагоналей відбитка не повинна перевищувати 2% від меншої з них.

Вимоги до зразків та обладнання

Невелике навантаження, мала глибина відбитка, визначення діагоналі відбитка за допомогою мікроскопа вимагають ретельної підготовки поверхні зразків, у тому числі і полірування.

Вимірювання діагоналей довжиною до 0,2 мм повинно проводитись з похибкою не більшою за ±0,001 мм і для діагоналей довших за 0,2 мм з похибкою не більшою за ± 0,5%.

Випробування проводять при температурі 20°C.

Обробка результатів

Твердість у залежності від розмірів відбитка та прикладеного зусилля визначається за формулою

![]() ,

,

де P — зусилля, МН;

d — середня діагональ відбитка,

або за таблицями, що наведені в ГОСТ 2999-75.

Позначення твердості

Для F = 294,2 Н (30 кгс) і часі витримки 10…15 с твердість позначається без вказання умов випробування:

500 HV

Для інших умов випробувань, наприклад для навантаження 98,07 Н (10 кгс) і часу витримки 40 с, позначається як:

240 HV 10/40

Випробування на твердість за Роквеллом — це метод оцінки твердості матеріалів, що базується на вимірюванні глибини проникнення твердого наконечника (індентора) під заданим навантаженням у досліджуваний матеріал. Твердість потрібно вимірювати не менш ніж у трьох точках. Для обчислення приймають середнє значення результатів другого і третього вимірювань.