- •1. Критерии работоспособности деталей и узлов машин

- •2.Основы расчета деталей машин на прочность при стационарном и не стационарном нагружении

- •3. Допускаемые напряжения и запалы прочности при расчетах деталей машин на прочность

- •4.Необходимость применения передач в машинах и их основные характеристики

- •Характеристики передач

- •5. Назначение.Применение. Достоинства и недостатки передач винт-гайка.

- •Резьбы для передачи винт-гайка с трением скольжения, трения в них и кпд

- •Передача винт гайка с трением качения (шарико-винтовые и шарико-подшипниковые)

- •9. Принцип работы, передаточное отношение и виды скольжения в фрикционных передачах.

- •10. Виды повреждения и расчет на прочность фрикционных передач.

- •11. Классификация зубчатых передач

- •12. Точность зубчатых передач

- •13.Силы в зацеплении ля различных типов зубчатых передач

- •14.Характер работы зубчатых передач

- •15.Виды разрушения зубчатых передач

- •1. Усталостное выкрашивание рабочих поверхностей зубьев

- •2.Заедание зубьев наблюдается в высоконагруженных и высокоскоростных зубчатых, а также червячных передачах.

- •3.Статическая

- •4.Усталостная поломка

- •16. Расчетная нагрузка в зубчатых передачах

- •17. Расчет прямозубых цилиндрических передач на контактную выносливость

- •18. Расчет прямозубых цилиндрических передач на изгибную выносливость

- •19. Особенности расчета косозубых цилиндрических передач на контактную и изгибную прочность

- •Особенности расчета конических прямозубых передач на контактную и изгибную прочность

- •Расчет зубчатых передач по максимальным нагрузкам на заедание

- •Материалы для зубчатых передач

- •27. Типы генераторов волн для волновых зубчатых передач

1. Критерии работоспособности деталей и узлов машин

Важнейшими критериями работоспособности деталей машин являются прочность, жесткость, износостойкость, теплостойкость, вибрационная устойчивость.

Прочность – главный критерий – способность детали сопротивляться разрушению под действием внешних нагрузок.

Жесткость – способность детали сопротивляться изменению формы под действием нагрузок.

Износостойкость – способность детали сопротивляться истиранию по поверхности силового контакта с другими деталями.

Теплостойкость – способность детали сохранять свои расчетные параметры в условиях повышенных температур.

Виброустойчивость – способность детали работать в заданном режиме движения без недопустимых колебаний.

Характер нагрузок действующий на детали машин

Нагрузки

могут быть постоянными или переменными.

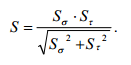

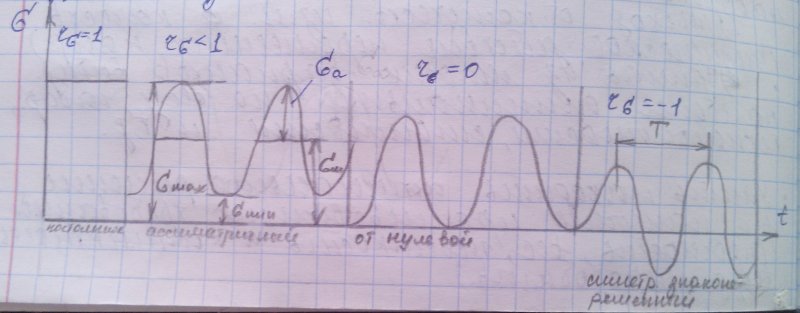

Совокупность последовательных значений

переменных напряжений за один период

процесса их изменения называется циклом.

Цикл характеризуется максимальным ![]() ,

минимальным

,

минимальным ![]() и

средним напряжениями. Рассчитывается

среднее значение напряжений

и

средним напряжениями. Рассчитывается

среднее значение напряжений ![]() ,

амплитуда цикла

,

амплитуда цикла ![]() и

коэффициент ассиметрии цикла R.

и

коэффициент ассиметрии цикла R.

![]()

![]()

![]()

Рассмотрим возможные циклы ДМ

2.Основы расчета деталей машин на прочность при стационарном и не стационарном нагружении

Нагрузки, действующие в звеньях механизмов и машин и определяющие

метод их расчета, разделяют на две группы:

1. Статическая (постоянная) нагрузка – нагрузка, вызываемая постоянной не изменяющейся по значению, направлению и закону силой.

Расчеты сводятся к следующим схемам:

а) Для одноосного нагружения Для 2-х осного нагружения

![]() Для

пластического материала

Для хрупких материалов

Для

пластического материала

Для хрупких материалов

-

максимальное расчетное напряжение

посчитанное в наиболее опасной точке

для опасных условий нагружения

-

максимальное расчетное напряжение

посчитанное в наиболее опасной точке

для опасных условий нагружения

б .)

.)

2. Динамическая (переменная) нагрузка – нагрузка, вызываемая силой, изменяющейся по значению, направлению и закону

Усталостная прочность ДМ.

Расчет на усталостную прочность сводится к определению коэффициента запаса усталостной прочности по отношению к пределу выносливости

Если действуют только нормальное напряжение

3. Допускаемые напряжения и запалы прочности при расчетах деталей машин на прочность

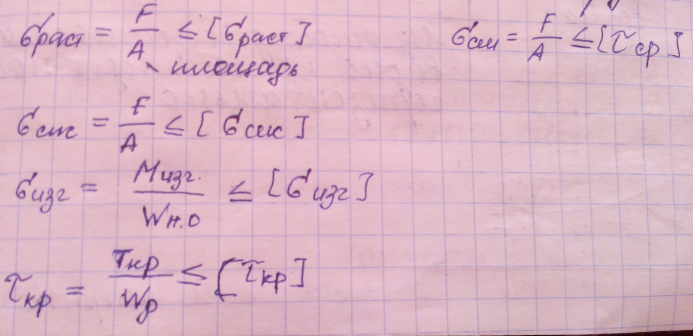

При расчете деталей машин на прочность приходится сравнивать фактические напря-

жения, возникающие в сечении с некоторыми допускаемыми напряжениями, рассчитанными

для данного материала и вида нагружения, то есть

σф ≤ [σ],

где σф – фактически действующее напряжение;

[σ] – допускаемое напряжение.

Дифференцированный метод

При определении допускаемых напряжений и запасов прочности учитываются на-

дежность материала, степень ответственности детали, точность расчетных схем, дейст-

вующие нагрузки и другие факторы, определяющие условия работы деталей.

Допускаемые нормальные [σ] и касательные [τ] напряжения при статических нагруз-

ках рассчитывают по формулам:

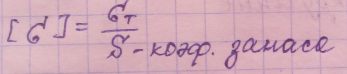

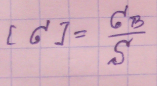

[σ]= σmax/[S]

τ = τmax/[S]

где σmax и τmax – соответственно предельные нормальные и касательные напряжения, при

достижении которых рассчитываемая деталь выходит из строя из-за недопустимо боль-

шой остаточной деформации или разрушения; [S] – нормированный коэффициент безо-

пасности (запас прочности).

При постоянных нагрузках в качестве предельных напряжений σmax и τmax для дета-

лей машин из пластических материалов принимают пределы текучести σт и τт, а из хрупких

материалов – предел прочности (временное сопротивление) σв и τв.

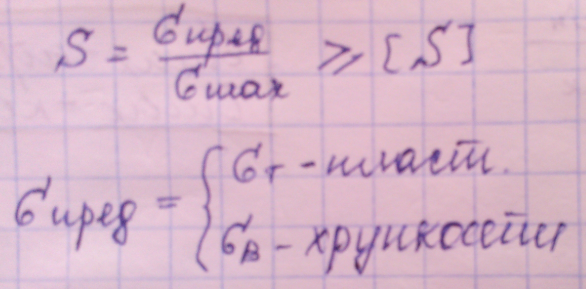

Допускаемый коэффициент запаса прочности:

[S] = [S1] [S2] [S3],

: где [S1] – коэффициент, учитывающий точность расчетной схемы (при высокой точности

– 1; средней – 1,2; ниже средней точности – 1,6);

[S2] – коэффициент, учитывающий качество материала (стальные детали из проката

обыкновенного качества 1,5–1,8; из высококачественных сталей 1,05–1,3);

[S3] – коэффициент безопасности (для простых недорогих деталей – 1; для дорогостоящих

и повышенной надежности – 1,5).

При переменных нагрузках в качестве предельных напряжений для деталей из любых ма-

териалов принимают соответственно пределы выносливости σ-1 при изгибе, s -1p при растяжении

и -1

t при кручении.

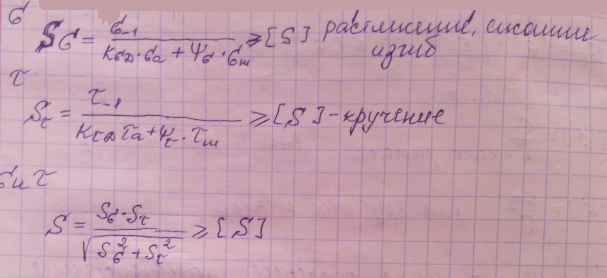

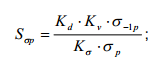

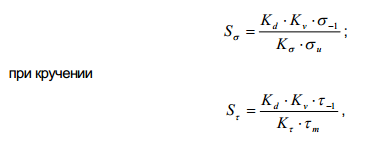

В случае симметричного цикла напряжений расчетный коэффициент запаса прочности:

при растяжении или сжатии:

при изгибе:

где Kd – масштабный коэффициент;

Kv – коэффициент поверхностного упрочнения;

σ-1 и τ-1 – пределы выносливости при симметричном цикле напряжений;

Kσ и Kτ – эффективные коэффициенты концентрации напряжений;

s и

и m

t – максимальные изгибающие и касательные напряжения.

При

сложном напряженном состоянии для любых

циклов напряжений