- •1. Основные теоретические положения.

- •1.1. Показатели надежности и безопасности технических систем.

- •1.2. Оценка показателей надежности. Доверительные границы и доверительные.

- •1.3. Марковские модели безаварийности функционирования технических объектов.

- •2. Типовые задачи по надежности и безопасности технических систем.

- •2.1. Определение вероятности безотказной работы.

- •2.2. Определение частоты случайных величин, среднего значения, дисперсии и среднеквадратичного отклонения.

- •3. Организация практических занятий и требования к оформлению отчёта.

Министерство образования Российской Федерации

ГОУ ВПО «Уфимский государственный нефтяной технический университет»

Кафедра «Промышленная безопасность и охрана труда»

Учебно-методическое пособие

для проведения практических занятий по дисциплине

«Надежность технических систем и техногенный риск»

Уфа 2008

В пособии рассмотрены основные показатели надежности и безопасности технических систем, марковские модели безаварийности их функционирования и приведены типовые задачи по надежности технических объектов, связанные с анализом проблем безопасности в различных отраслях промышленности и решением практических вопросов обеспечения безаварийности техники, а также список рекомендуемой литературы для изучения дисциплины.

Учебное пособие предназначено для студентов специальности 280102 «Безопасность технологических процессов и производств», а также может быть использовано студентами других специальностей технического профиля при изучении вопросов безопасности жизнедеятельности, в дипломном проектировании.

Составители:

Рецензент:

Уфимский государственный нефтяной технический университет, 2008

Содержание:

Введение………………………………………………………………………………………..3

1. Основные теоретические положения………………………………………………………3

1.1. Показатели надежности и безопасности технических систем…………………………3

1.2. Оценка показателей надежности. Доверительные границы и доверительные………10

1.3. Марковские модели безаварийности функционирования технических объектов….12

2. Типовые задачи по надежности и безопасности технических систем…………………14

2.1. Определение вероятности безотказной работы……………………………………….14

2.2. Определение частоты случайных величин, среднего значения, дисперсии и среднеквадратичного отклонения………………………………………………………………….19

3. Организация практических занятий и требования к оформлению отчёта…………….21

Контрольные вопросы……………………………………………………………………….22

Список рекомендуемой литературы………………………………………………………...24

Приложение 1…………………………………………………………………………………25

Приложение 2…………………………………………………………………………………26

Введение

Проблема повышения надежности и безопасности технических устройств как источников техногенных аварий и катастроф на современном этапе промышленности приобрела огромное народно-хозяйственное значение. Степень интенсификации технологических процессов, производительность труда, объём промышленной продукции и безопасность работ в значительной степени определяются надежностью составляющих элементов, оборудования, систем.

Целью дисциплины является изучение современной теории надежности технических систем, ее наиболее важных практических предложений в области оценки и обеспечение технической безопасности и снижения риска, оценки надежности в системе «человек—машина-среда».

Задачами дисциплины являются:

изучение основных понятий теории надежности;

умение оценивать показатели надежности по результатам наблюдений и при обработке статистических материалов;

изучение теории риска и методов его анализа и оценки;

умение на основе анализа функций техногенного риска принимать решения в модельных и реальных ситуациях.

Цель практических занятий - анализ проблем надежности, безаварийности и безопасности различных технических объектов (приборов, устройств, машин, систем), практическая реализация знаний и умений, навыков студентов в области надежности технических систем и техногенного риска путем решения учебных примеров и инженерных задач по теории надежности, количественного определения показателей безаварийности, безопасности технических объектов и техногенного риска. Практическая работа является самостоятельной работой студента.

Методическую основу анализа проблем надежности, безаварийности и безопасности различных технических объектов составляет системный анализ имеющихся в научно-технической и периодической литературе сведений о и безопасности эксплуатации технических систем, различных статистических данных об авариях и катастрофах, последствиях техногенного воздействия на персонал, окружающую среду. Для выполнения практической работы может быть использован перечень рекомендуемой литературы, а также дополнительные источники, в том числе справочный, нормативный материал, издания средств массовой информации, периодику, интернет.

При выполнении курсовой работы по дисциплине «Надежность технических систем и техногенный риск» большое внимание придается умению студента применить полученные ранее теоретические знания по данной дисциплине.

1. Основные теоретические положения.

1.1. Показатели надежности и безопасности технических систем.

Согласно ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения, под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания и ремонтов, хранения и транспортирования.

Теория надежности - это наука, изучающая закономерности возникновения отказов технических систем.

Надежность является комплексным показателем качества и включает в себя безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Работоспособным называется такое состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации. Неработоспособное состояние является альтернативой работоспособному. Событие, заключающееся в нарушении работоспособного состояния, называется отказом.

Наработка - продолжительность (в часах) или объем работы (в циклах, тоннокилометрах, объемах и др.) объекта.

Для количественной оценки безотказности технических систем как объектов восстанавливаемых в теории надежности используются: параметр потока отказов, средняя наработка на отказ, вероятность безотказной работы и комплексный показатель - коэффициент готовности системы .

Параметр потока отказов ω(t) характеризует среднее число отказов, ожидаемых в малом интервале времени ∆t:

![]()

где m (t, t+∆t) - число отказов в интервале времени (t, t+∆t); N(t) -количество восстанавливаемых изделий, находящихся в работоспособном состоянии в момент времени t.

Средняя наработка на отказ Т представляет собой отношение наработки восстанавливаемого изделия к математическому ожиданию числа его отказов в течение этой наработки и определяется по формуле:

![]()

где ti - наработка i-го изделия за время наблюдения; m - число отказов за время наблюдения всех N восстанавливаемых изделий.

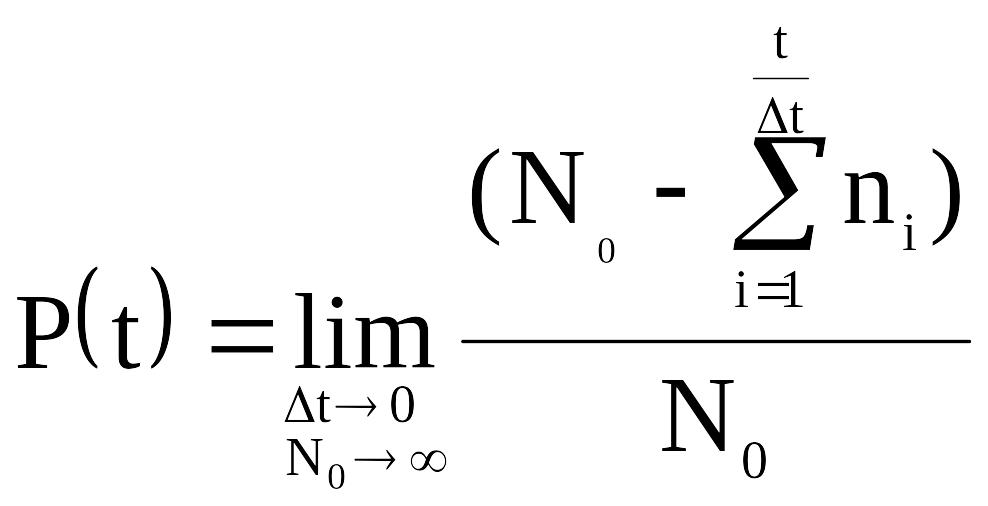

Вероятность безотказной работы P(t) - это вероятность того, что в пределах заданной наработки отказ изделия не возникнет:

P(t) = 1 – F(t) = ∫ f(t) dt;

где F(t) - функция распределения наработки до отказа;

f(t) - плотность распределения наработки до отказа.

На практике для определения P(t) из статистических данных об отказах производственных систем можно пользоваться следующей статистической оценкой:

P(t) = N0 – n(t)

N0

где n (t) - число образцов, отказавших за время t.

Вероятность отказа обозначается символом Q(t) и представляет собой вероятность того, что случайная величина Т - время отказа - примет значение, меньшее некоторого наперед заданного времени t, для которого определяется эта вероятность.

Вероятность отказа является функцией распределения времени работы Т до отказа, т.е.

Q(t)=F(t).

Вероятность отказа и вероятность безотказной работы -события несовместные и противоположные, поэтому справедливо равенство:

P(t) = l –Q(t).

Поскольку вероятность от интегральной функции распределения есть дифференциальный закон (плотность) распределения:

![]()

то получаем:

![]()

т.е. производная от вероятности отказа есть дифференциальный закон распределения времени работы T производственной системы до ее отказа.

Для статистического определения вероятности отказа пользуются следующей формулой:

На практике очень часто вероятность безотказной работы P(t) называют надежностью работы производственной системы (элемента) в заданном интервале времени, при этом ее обозначают R(t)y а вероятность отказа Q(f) называют ненадежностью системы (элемента).

Для невосстанавливаемых изделий в качестве показателя безотказности широко используется интенсивность отказов λ(t) - условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая для рассматриваемого момента времени при условии, что до этого момента отказ не возник:

При экспоненциальном законе распределения наработки между отказами, (λ=const) параметр потока отказов и интенсивность отказов совпадают (ω(t) = λ(t) = const), а средняя наработка на отказ определяется как величина, обратная параметру потока отказов:

Т = 1/ ω.

Ремонтопригодность - свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Для количественной оценки ремонтопригодности наиболее часто используются среднее время восстановления Тв и интенсивность восстановления μ.

Среднее время восстановления - это математическое ожидание времени восстановления работоспособного состояния:

![]()

где tвi -время устранения {i-го отказа).

Интенсивность восстановления характеризует количество восстановлений работоспособного состояния изделия в единицу времени и при экспоненциальном законе распределения времени восстановления определяется по формуле μ = 1/Тв.

Долговечность - свойство объекта сохранять работоспособное состояние до предельного состояния при установленной системе технического обслуживания и ремонта. Для количественной характеристики долговечности используют такие показатели как средний ресурс (математическое ожидание технического ресурса – наработки изделия от начала его эксплуатации до перехода в предельное состояние) и средний срок службы (математическое ожидание календарной продолжительности от начала эксплуатации изделия до перехода в предельное состояние).

Сохраняемость – свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности. Сохраняемость количественно оценивается средним сроком сохраняемости.

Коэффициент готовности – комплексный показатель надёжности – это вероятность того, что объект будет находиться в исправном состоянии в произвольно выбранный момент времени t. Он представляет собой отношение времени безотказной работы к сумме безотказной работы и времени восстановления, взятых за один и тот же календарный срок.

Для перехода к вероятностному определению используется формула:

![]()

где Т0 - время наработки на отказ за рассмотренный период, Тв - время восстановления за тот же период.

Из данного выражения видно, что величина коэффициента готовности изделия может быть повышена за счет увеличения наработки на отказ, а также сокращением времени восстановления, т.е. повышения ремонтопригодности изделия.

По своей сути коэффициент готовности численно равен вероятности исправного состояния изделия в любой момент времени кроме планируемых периодов, в течение которых использование изделия по назначению не предусматривается, т.к. в это время производятся плановые ремонты, профилактика объекта. Т.е. время восстановления Тв учитывает только то время, которое было потрачено на ремонт объекта, связанный с его отказами в период эксплуатации.

Термин безопасность понимается обычно как свойство внешней среды, технического объекта не создавать ситуаций, причиняющих ущерб здоровье людей, биосфере. В производственных условиях применяется обычно в случаях когда речь идет о защите человека от действия неблагоприятных производственных факторов.

Опасный производственный фактор - это фактор, воздействие которого на работающего в определенных условиях приводит к травме или другому внезапному резкому ухудшению здоровья. Источником опасных факторов может быть производственное оборудование, к которому в соответствии с ГОСТ 12.2.003-91 предъявляется требование обеспечивать безопасность работающих при монтаже (демонтаже), вводе в эксплуатацию и эксплуатации как в случае автономного использования, так и в составе технологических комплексов при соблюдении требований (условий, правил), предусмотренных эксплуатационной документацией. Если использовать терминологию теории надежности, то безопасность производственного оборудования - это свойство оборудования сохранять безопасное состояние при выполнении заданных функций в условиях, установленных НТД.

Специфичной особенностью сложных технических объектов является их многофункциональность. Все функции, выполняемые техническими объектами, можно разделить на три группы:

- технологические, обеспечивающие функциональное назначение технического объекта (например, для электродвигателей - преобразование электрический энергии в механическую, для коммутационных аппаратов - включение и отключение и т.д.):

- защитные, обеспечивающие защиту от взрыва, пожара, поражения электрическим током и потери управляемости {системы автоматической защиты - контроль и поддержание определенных значений переменных параметров процессов);

- вспомогательные, обеспечивающие сигнализацию, некоторые виды вспомогательных блокировок, диагностику и удобства технического обслуживания и ремонта (ТО и Р).

Сложными техническими системами и технологическими процессами управляет человек-оператор, и в настоящее время для надежного управления системами недостаточно простого свода правил безопасности труда.

В настоящее время в мире значительно возрос удельный вес аварий, происходящих из-за неправильных действий технического обслуживающего персонала, что связано с недостаточностью профессионализма, а также умения принять оптимальное решение в сложной критической обстановке в условиях дефицита времени, психологическими перегрузками, неинформированностью и др.

В зависимости от сочетания отказавших элементов технического объекта он может находиться в различных состояниях, которые образуют множество состояний функционирования. Состояние, при котором нарушена защитная функция, называется опасным, а событие, заключающееся в нарушении защитной функции, называется опасным отказом. Безопасное состояние является альтернативой опасному.

Таким образом, в зависимости от степени опасности, отказы можно разделить на две группы: опасные и безопасные. Под опасными отказами следует понимать такие отказы, которые приводят к появлению опасной ситуации, связанной, в первую очередь, с возможностью взрыва, пожара, поражения человека электрическим током, другими опасными факторами, связанными с разрушением технического объекта при аварии (выбросы ядовитых веществ, ударная волна, разлетающиеся элементы конструкций и др.).

Технический объект, с точки зрения безопасности и надежности, может находиться в одном из четырех состояний: работоспособном безопасном, при котором выполняются технологическая и защитная функции; работоспособном опасном, при котором выполняется технологическая функция, но нарушена защитная; неработоспособном опасном, при котором нарушены технологическая и защитная функции; неработоспособном безопасном, при котором нарушена технологическая, но выполняется защитная функция.

Общепризнано, что пожары и взрывы, травмы являются случайными событиями, для описания и количественной оценки которых могут быть применены известные показатели и методы теории вероятностей.

В качестве количественных показателей безопасности целесообразно принять: параметр потока опасных отказов (параметр потока наступления опасных состояний); среднюю наработку на опасный отказ (наступление опасного состояния); вероятность безопасного состояния.

Параметр потока отказов — отношение среднего числа появлений опасных состояний объекта за произвольно малую его наработку к значению этой наработки определяется по формуле:

![]()

где q (t + dt) — вероятность опасного отказа за промежуток времени (t, t + dt).

Статистически средний параметр потока опасных отказов, как и параметр потока отказов, определяется по формуле:

![]()

где m (t, t + ∆t) число опасных отказов в интервале времени (t, t + ∆t); N(t)— количество изделий, находящихся под наблюдением в момент времени t.

Среднее время безотказной работы - математические ожидания времени безотказной работы. Среднее время безотказной работы обозначается символом Т. Как всякое математическое ожидание случайной величины среднее время безотказной работы определяется зависимостью:

![]()

где Р(t) — вероятность безопасного состояния - вероятность того, что в пределах заданной наработки опасного состояний не возникает.

Статистически среднее время безотказной работы определяется отношением наработки изделий за время наблюдений к числу их опасных отказов та в течение этого времени:

где ti - наработка i-го изделия за время наблюдения. N0 - число образцов (элементов), над которыми производится испытание.

При рассмотрении всех возможных состояний, в которых может находиться технический объект в процессе эксплуатации, вероятность безопасного состояния в некоторый момент времени t определяется интенсивностями переходов из i-ro в j-e состояние.

где ni - число образцов, отказавших в i-ом интервале; ti - среднее время i-го интервала; tR - время, в течение которого отказали все N0-образцов; ∆t - выбранная величина интервала времени.

Для восстанавливаемых объектов опасное состояние не является поглощающим (т. е. может устраняться в условиях эксплуатации), поэтому для полной оценки безопасности необходимо использовать еще два показателя:

- среднее время Ту нахождения в опасном состоянии (средняя длительность опасного состояния) - математическое ожидание времени устранения опасного состояния;

- вероятность устранения опасного состояния - вероятность того, что время устранения опасного состояния объекта не превысит заданного.

Среднее время

![]()

где τi - время устранения i-ro опасного отказа.

Вероятность устранения опасного состояния представляет собой значение функции распределения времени устранения опасного отказа при τi = Тз, где Тз - заданное время устранения опасного состояния.

Средняя наработка на отказ Наработкой на отказ называется среднее время работы ремонтируемой производственной системы (элемента) между двумя соседними отказами.

Эта характеристика надежности обозначается tcp и определяется из статистических данных об отказах по формуле

где n - число отказов производственной системы (элемента) за время испытания t; ti. - время безотказной (исправной работы) системы (элемента) между отказами.

Формулой удобно пользоваться, если tcp определяется по данным об отказах лишь одного образца производственной системы (элемента). Если испытание проводится не с одним, а с несколькими образцами, то среднее время между двумя соседними отказами следует определить из выражения

где tcpi - среднее время исправной работы между двумя соседними отказами i-го образца производственной системы (элемента), вычисленное по предыдущей формуле; М - число испытываемых образцов.

В отличие от среднего времени безотказной работы наработка на отказ характеризует надежность производственных систем длительного использования, работающих в режиме смены отказавших элементов.

По аналогии с комплексным показателем надежности - коэффициентом готовности, можно ввести комплексный показатель - коэффициент безопасности, представляющий собой вероятность того, что объект окажется в безопасном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается.

Для установившегося режима эксплуатации стационарное значение коэффициента безопасности:

.

.

Кроме рассмотренных технических объектов, опасные отказы которых приводят к аварии самого объекта, существуют вспомогательные технические системы, длительный отказ которых (неработоспособное состояние; не приводящее к опасному состоянию таких систем) может привести к появлению опасного состояния в основной системе.

Количественная оценка надежности таких систем имеет ряд особенностей. Системы электроснабжения потребителей, обеспечивающих безопасность работ или возможность ликвидации аварий, являются восстанавливаемыми, функционирующими в условиях объективно существующей временной избыточности. Источниками резервного времени для них являются инертность тепловых процессов и процессов за газирования горных выработок, для водоотливных установок - наличие водосборников.

Для количественной оценки безопасности функционирования подобных систем (например, ШСЭ) можно использовать вероятность невозникновения опасной ситуации (загазования, затопления и т. д.), которую можно представить в виде суммы двух несовместных событий S1, и S2.

Событие S1 состоит в том, чтобы техническая система проработала безотказно в течение времени tз минимально необходимого для выполнения задания. Чтобы установка выполнила задание, требующее при безотказной работе времени tз, необходимо, чтобы суммарная наработка достигла tз раньше, чем возникнет отказ, на устранение которого будет затрачено время, превышающее tдоп. В этом случае вероятность события S1 равна 1 - F(tз), где F-символ функции распределения.

К концу ремонта резерв времени tp уменьшается до tp = tдоп – tв, где tв - время восстановления. К моменту следующего отказа резерв времени снова равен tдоп, независимо от количества предшествующих отказов, времени, затраченного на их устранение, и наработки между соседними отказами.

Событие S2 наступает в том случае, если первый перерыв электроснабжения с вероятностью dF(τ) возникает в момент τ<(t — tдоп), восстановление электроснабжения с вероятностью dF(tв) заканчивается через время tв < tдоп и за оставшееся время (tз–τ) с вероятностью P(tз–τ, tдоп ) не наступает опасной ситуации.

Интегрируя по t3 и tдon, суммируя вероятности событий S1, и S2, получаем интегральное уравнение для вероятности ненаступления опасной ситуации:

![]() F(t3)+

F(t3)+

![]()

Таким образом, выбранные показатели безопасности технических объектов, как и показатели надежности, удовлетворяют следующим требованиям: имеют простой физический смысл; допускают возможность статистической (опытной) оценки, а также возможность количественной оценки безопасности на этапе проектирования и эксплуатации; допускают задание норм безопасности в количественной форме.