- •Опис технологічного процесу

- •2. Аналіз технологічного процесу як об’єкта керування

- •2.1. Визначення і аналіз факторів, що впливають на технологічний процес

- •2.2. Складання структурної схеми взаємозв’язків між технологічними параметрами об’єкта

- •3. Технічне обґрунтування вибору функціональної схеми автоматизації

- •4. Обґрунтування вибору технічних засобів

- •Центральні процесори s7 - 300

- •Опис програмного забезпечення

- •Контур регулювання температури в пропарювальному котлі

- •Сигналізація верхньої границі тиску в пропарювальному котлі

Зміст

Вступ

1. Опис технологічного процесу …0

2. Аналіз технологічного процесу як об'єкту керування …00

3. Технічне обґрунтування вибору функціональної схеми автоматизації …00

4. Обґрунтування вибору технічних засобів …00

5. Розрахунок і моделювання системи автоматичного регулювання …00

6. Обґрунтування вибору і опис принципових схем автоматизації …00

7. Обґрунтування вибору щитів, пультів і монтажу засобів автоматизації …00

8. Специфікація на засоби автоматизації …00

9. Охорона праці …00

10. Безпека у надзвичайних ситуаціях …00

11. Розрахунок економічної ефективності системи автоматизації процесу виробництва ДВП …00

Висновки …00

Список літератури …00

Вступ

Дерево - волоконними плитами називаються листові матеріали, сформовані з деревних волокон. Виготовляють їх з деревних відходів або низькоякісної круглої деревини. В окремих випадках, залежно від умов постачання підприємства сировиною, застосовують одночасно як деревні відходи, так і низькосортну деревину в круглому вигляді.

Комплексне використання деревини має своєю метою підвищення економічної ефективності лісової і деревообробної промисловості шляхом скорочення лісозаготівель і одночасно повного використання деревних відходів і низькосортної деревини в якості технологічної сировини. Ця проблема продовжує залишатися актуальною, незважаючи на те, що дбайливе ставлення до природних ресурсів і охорона навколишнього середовища стали природною вимогою до діяльності людей.

Деревноволокнисті плити застосовують у різних галузях народного господарства: у будівництві (зовнішні і внутрішні елементи, сільськогосподарські будівлі); для виготовлення вбудованих меблів (кухонні шафи); в меблевому виробництві; автомобіле - і кораблебудуванні; виробництві контейнерів, ящиків та ін. У нашій країні щорічно збільшуються обсяги виробництва дерево - волокнистих плит. Це високоякісний, дешевий оздоблювальний і конструкційний матеріал, що відрізняється від натуральної деревини і клеєної фанери. Дерево - волокнисті плити ізотропні, не схильні до розтріскування, мають велику гнучкість при високому модулі пружності.

Опис технологічного процесу

Дерево - волокниста плита – це листовий матеріал, який виготовляється з переплетених між собою і сформованих у килим деревних волокон, що утворюється завдяки сушінню або гарячому пресуванню. Гладенька і однорідна поверхня плити відмінно піддається фарбуванню та іншим видам обробки.

Сировина подрібнюється на рубальних машинах до отримання деревної тріски, яка після пропарювання стає більш пластичною і розтирається до стану волокон на дефібраторах і рафінерах. Потім напівфабрикат проварюється у присутності лужних розчинів, що допомагають ще більше зруйнувати грубі деревні волокна і зробити масу більш однорідною. На останньому етапі обробки з неї спочатку формується волокнистий килим, який згодом ущільнюється між плитами гідравлічного преса при високій температурі і тиску близько 50 кгс/см2. Даний спосіб виробництва є класичним і за велику кількість вологи в процесі обробки називається мокрим. В результаті виходять плити, одна сторона яких має абсолютно гладку глянцеву поверхню, так як в момент пресування перебувала в контакті з поверхнею металевої прокладки. Нижня ж сторона плити формується на сітчастій підставці, для простоти видалення вільної вологи в період підпресування, і для виходу пари при створенні повного тиску. На готовій плиті залишаються відбитки сітки, і поверхня виходить шорсткою, непридатною для лицьової обробки і має підвищену пористість. Сухе виробництво (рис. 1.1) засноване на формуванні плитного килима з підсушених деревних волокон. У цьому випадку в процесі пресування не вимагається присутність допоміжної сітки і обидві пласті мають рівну глянцеву поверхню. Крім того, сухий спосіб набув широкого поширення при виробництві плит з тисненим малюнком, а так само, при ламінуванні поверхонь високоміцними полімерними плівками, однотонними або з малюнком. Мокрий спосіб виробництва плит ДВП отримав велике поширення у світі. За цією технологією працюють більшість підприємств у багатьох країнах.

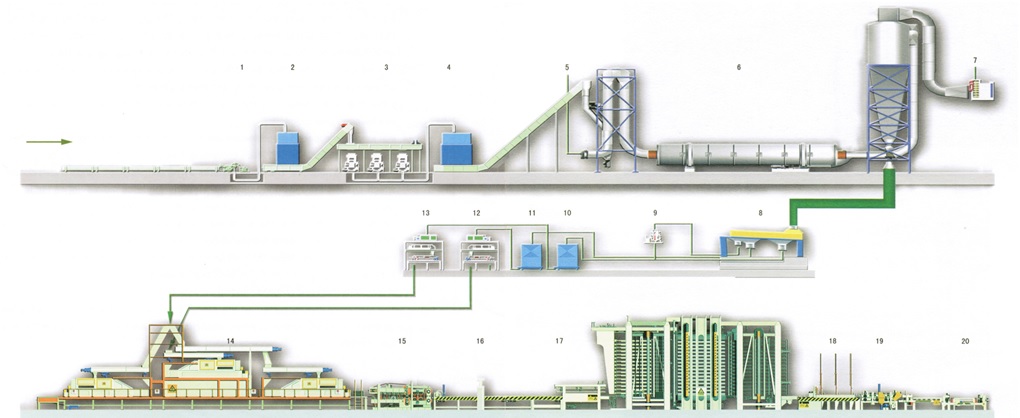

Рис.1.1. Схема виробництва ДВП сухим методом:

1 - рубильна машина; 2 - бункер для тріски; 3 - трісковий станок; 4 - бункер для вологої тріски; 5 - патрубок для гарячого повітря; 6 - сушка;

7 - вентилятор; 8 - вібросито; 9 - лопастний млин; 10 - бункер тріски зовнішніх слоїв; 11 - бункер тріски внутрішніх слоїв; 12 - дозатор і змішувач зовнішніх слоїв; 13 - дозатор і змішувач внутрішніх слоїв; 14 - формувальна машина; 15 - прес для підпресування; 16 - пильний агрегат для волокнистого килиму; 17 - багатоповерховий прес; 18 - віяльний охолоджувач; 19 - форматно-обрізний станок; 20 - укладальник

Технологічна схема виробництва ДВП мокрим способом наведена на рис. 1,2.

Уніплит – єдиний виробник плит ДВП мокрим способом в Україні.

Розмелювання деревини - це одна з відповідальних операцій в технології виробництва деревоволокнистих плит.

Від якості і ступеня розмелювання залежать процеси відливу і зневоднення килима, процеси пресування і термовологообробки плит і, відповідно, якісні показники готових плит. Отримана під час розмелювання волокниста маса повинна забезпечити міцні міжволоконні зв'язки у пресованих плит.

При термовологообробці відбувається частковий гідроліз і ослаблення структури деревини, знижується пружність волокон, ефірні комплекси розщеплюються і з'являються нові спиртові гідроксили, які, у свою чергу, підвищують гідрофільність волокон і пов'язану з нею пластичність.

При помелі відбувається розвиток внутрішньої поверхні волокон, часткове звільнення заблокованих гідроксилів, підвищення гідрофільності і пластичності волокон. Розм'якшення міжклітинної серединної пластинки створює сприятливі умови для розмелювання і подальшої поглибленої розробки деревних частинок. У процесі розмелу пучки волокон розщеплюються, роздавлюються і розрізаються. Поєднання термовологообробки і ударної дії помельного устаткування створює умови для зміни якісної характеристики деревних частинок.

На сьогодні, термомеханічний спосіб є основним способом отримання волокна із тріски. Оскільки лігнін, що скріплює окремі волокна деревини між собою, розм'якшується при температурі вище 100 °С і плавиться при 172 °С, тріску перед механічним стиранням пропарюють, щоб зменшити її міцність, особливо в напрямі упоперек волокон деревини. Первинний гарячий помел тріски здійснюють в дефібраторах, вторинний - в рафінерах або конічних млинах.

Рис.1.2. Схема виробництва ДВП мокрим методом:

1 - транспортер; 2- вібратор; 3 - пропарювальний котел; 4 - мішалка; 5 - шнек подачі підігрітої тріски; 6 - дефібратор;

7 - циклон-змішувач;8 - дефібраторний басейн; 9 - рафінатор; 10 - рафінаторний басейн; 11 - відливна машина; 12 - дискова пила; 13 - прес.

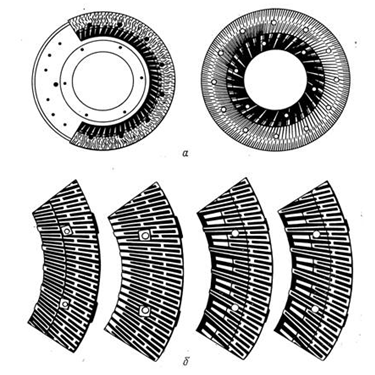

Технологічна тріска транспортером 1 (рис. 1.2) подається у вібратор 2. З нього тріска потрапляє у пропарювальний котел 3, де нагрівається до температури 160-170 °С при тиску 3-6 бар. У котлі для рівномірного проходження процесу тріска перемішується за допомогою мішалки 4. Після пропарювання підігріта тріска шнеком 5 подається у дефібратор 6, який складається з нерухомого і рухомого дисків. Потрапляючи через центральний отвір нерухомого диску на шайбу, що обертається, тріска відкидається в зону помелу. Робочі поверхні дисків покриті канавками і рифленнями, в яких і відбувається перетирання прогрітих часток деревини на окремі волокна і пучки волокон. Під дією відцентрових сил і тиску пари, волокниста маса, що утворюється, викидається з дисків назовні. Поверхні диску дефібратора і його секторів наведені на рис. 1.3.

Рис. 1.3. Поверхні диску дефібратора (а) і його секторів (б)

Отримана в процесі розмелювання деревноволокниста маса, насичена водою і додатково розбавлена нею в циклоні-змішувачі 7, являє собою водну суспензію деревних волокон.

Приготовлена дефібраторна маса надходить в проміжний збірник маси – дефібраторний басейн 8, а з нього масу направляють до млина вторинного розмелювання - рафінатора 9.

Зберігають рафінаторну (машинну) масу у великих ємностях – рафінаторних басейнах 10. Основне призначення цих басейнів - створення буферного запасу перед відливними машинами, який приймається в межах 1 - 3 години роботи заводу. Деревоволокниста маса зберігається при концентрації близько 4,5%. При зберіганні маси в басейнах відбувається вирівнювання концентрації маси і ступеня її помелу.

У рафінаторний басейн до деревоволокнистої суміші додають емульсію, зміцнюючу добавку та осаджувач. Ці речовини подаються з клеєприготувального відділення заводу дерево - волокнистої плити (ДВП), яке функціонує паралельно і одночасно з обладнанням по підготовці деревоволокнистої маси.

З рафінаторного басейну по масопроводу деревоволокниста суміш надходить у напускний пристрій відливної машини 11, звідки виходить на рухому сітку машини. Після вільного стікання води через сітку на регістровій частині відливної машини, дальше обезводнення деревоволокнистої маси і створення структури килиму здійснюють примусово на її відсмоктуючій частині, яка складається з чотирьох відсмоктуючих пристроїв, за допомогою вакууму.

Структура деревоволокнистого килиму ущільнюється, і з нього вилучається вода на мокрих пресах, після цього кромки килиму обрізають дисковими пилами 12.

При виробництві пресованих плит деревоволокнисті килими автоматично складаються на сталеві транспортні листи з сітками, які спрямовуються в прес 13 для гарячого пресування. Після гарячого пресування отримані ДВП на транспортних листах з сітками подаються на термообробку.