Лекция 9 . Цикличность нагружения и прочность материалов. Основные положения и факторы, определяющие сопротивление усталости

Усталостью называется процесс постепенного накопления повреждений материала под действием повторных или повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Важнейшей особенностью процесса является то обстоятельство, что он, как и ползучесть, развивается при напряжениях, значительно меньших (в несколько раз), чем временное сопротивление, которое служит критерием прочности при статическом нагружении. Способность материала сопротивляться действию знакопеременных (или циклических) нагрузок называется выносливостью. Выносливость существенно ниже статической прочности. Другой особенностью циклического нагружения является тот факт, что разрушение в результате усталости не сопровождается заметной пластической деформацией, поэтому его чрезвычайно трудно предупредить. Эти обстоятельства определяют огромную практическую значимость проблемы усталости и делают ее актуальной не только для материаловедения, но и для всего машиностроения.

Влияние различных факторов на прочность при усталости (выносливость). Усталостная прочность значительно резче, чем другие прочностные свойства. реагирует на условия и режимы эксплуатации. Сюда относятся:

- температура и скорость (частота) приложения нагрузки,

- характер напряженного состояниия,

- свойства окружающей среды.

Чрезвычайно важную роль играют характеристики самих объектов , их размеры, форма, состояние поверхности, конструктивные особенности (наличие концентраторов напряжений) и др. Критерием выносливости является предел выносливости σR – наибольшее значение максимального напряжения цикла, под действием которого не происходит усталостного разрушения образца после произвольно большого числа циклов нагружения.

Как и большинство прочностных свойств выносливость является комплексным показателем прочности при циклическом нагружении, она определяется влиянием внешних и внутренних факторов. К важнейшим внешним факторам относятся напряжение цикла, частота его изменения и температура.

Влияние внешних факторов

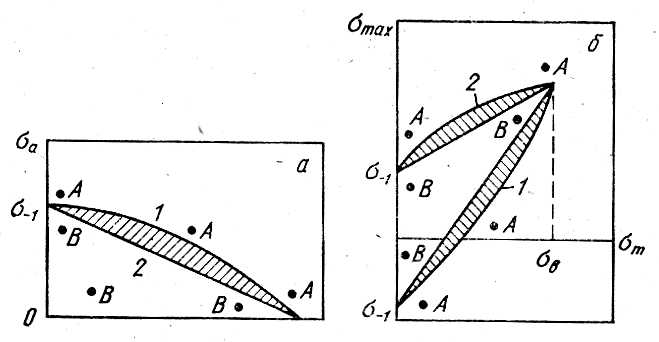

Поскольку результаты испытаний на выносливость представляют в виде зависимостей долговечности либо от амплитуды напряжений σа, либо от максимального напряжения цикла σmax. Из рисунка 9.1 видно, что при увеличении среднего напряжения цикла амплитуда напряжений должна уменьшаться. Если усталостную прочность оценивать по σmах, то она возрастает с ростом среднего напряжения и коэффициента асимметрии цикла; при R = +1 и σа = 0 она достигает значения предела прочности при статическом нагружении σв.

-

1 – парабола Гербера; 2 – прямая Гудмана

Рисунок – 9.1 Диаграммы предельных напряжений в координатах σа – σm (a) и σmax – σm (б)

Напряженное состояние образца характеризуется не только значениями предельных напряжений цикла, но также соотношением главных, напряжений (видом нагружения: сжатие – растяжение, изгиб, кручение или их комбинации) и градиентом напряжений по сечению образца. Обычно при неоднородных напряженных состояниях предел выносливости выше, чем при однородном. Так, отношение предела выносливости при изгибе к пределу выносливости при растяжении – сжатии для многих сталей колеблется в интервале 1,0 – 1,5. При чистом сдвиге предел выносливости имеет минимальное значение и составляет, например, для мягкой стали 70 % от значения предела выносливости при растяжении – сжатии.

Изменение

температуры

значительно влияет на выносливость

металлов. Для большинства металлов при

любых температурах – от близких к

абсолютному нулю и до близких к точке

плавления – может быть получено

разрушение, обладающее признаками

усталостного. Если изменение температуры

не вызывает фазовых или структурных

превращений в материале, то его

выносливость непрерывно повышается с

уменьшением температуры вплоть до 4 К.

Отношение пределов выносливости

многих используемых в технике сплавов

при температуре жидкого азота (–196 °С)

и комнатной

составляет 1,5–2,5.

составляет 1,5–2,5.

Монотонная зависимость сопротивления усталости от температуры может нарушаться в результате структурных изменений, вызванных одновременным воздействием циклической деформации и повышенной температуры. .Так, углеродистые стали имеют отчетливый максимум предела выносливости при 350 °С, т. е. при повышении температуры от комнатной до 350 °С наблюдается не уменьшение, а рост предела выносливости (и довольно значительный – на 50 %). Такую зависимость объясняют протеканием деформационного старения и соответствующим упрочнением в ходе испытания.

Наблюдается небольшое увеличение предела выносливости (на 5-10 %) с ростом частоты. Влияние частоты связано в основном, с действием временного фактора: увеличение частоты при равном числе циклов означает уменьшение времени и повышение скорости нагружения. Это ограничивает развитие процессов пластической деформации и приводит к уменьшению результирующего усталостного повреждения. Отмечается и другая аномалия: влияние частоты усиливается с понижением уровня напряжений циклаВыносливость некоторых материалов начинает уменьшаться с ростом частоты. Следует отметить, что области очень низких и очень высоких' частот исследованы еще недостаточно.

Влияние масштабного фактора. Установление зависимости усталостной прочности от размеров испытуемых образцов (в начале 30-х годов этого столетия) И. А. Одинг назвал «ошеломляющим открытием». Оказалось, что при переходе от обычных образцов диаметром 5-10 мм к крупным образцам диаметром 50-200 мм значительно снижается предел выносливости и еще более резко долговечность в области ограниченной выносливости. Этот «масштабный эффект» имеет затухающий характер: снижение выносливости продолжается. с ростом размеров до определенного предела (30-50 мм) и при дальнейшем увеличении размеров прекращается. К анализу причин влияния масштабного фактора на усталостную прочность возможно несколько подходов.

Во-первых, при увеличении абсолютных размеров образцов (деталей) неизбежно возрастает неоднородность(технологического происхождения) состава и структуры.

Во-вторых, при испытании крупных образцов может повышаться скорость роста ,трещины .из-за большего запаса упругой энергии, особенно при значительной податливости нагружающей системы.

В-третьих, при изменении размеров неизбежны отклонения от законов подобия по напряженному и деформированному состоянию, даже если строго соблюдаются условия геометрического подобия.

Состояние поверхности играет особую роль при циклическом нагружении, так как усталостное разрушение, как правило, начинается на поверхности детали даже при однородном напряженном состоянии. В практических условиях нагружения однородное напряженное состояние реализуется крайне редко (почти всегда есть изгибающие моменты) и роль состояния поверхности дополнительно возрастает, так как напряжения здесь выше, чем в глубинных слоях. Кроме того, взаимодействие детали с окружающей средой всегда осуществляется через ее поверхность.

Наличие на поверхности мелких неровностей, царапин и т. п. снижает усталостную прочность на десятки процентов. Это обусловлено концентрацией напряжений около царапин или надрезов. Для характеристики напряжений вводится коэффициент концентрации напряжений α, который определяют как отношение максимального напряжения в зоне концентрации к номинальному напряжению в том же месте. Наиболее опасной является концентрация нормальных напряжений, поэтому чаще всего пользуются коэффициентом концентрации нормальных напряжений ασ:

ασ = σmax/σn. (9.3)

Отметим, что величина σmах имеет здесь несколько иной смысл, чем максимальное напряжение цикла, которое обозначается тем же значком.