- •4. Литейное производство

- •4.1. Сущность литейного производства

- •4.2. Литейные свойства металлов и сплавов и принципы конструирования литой детали

- •4.3. Формовочные и стержневые смеси

- •4.4. Изготовление литейных форм

- •4.5. Изготовление стержней

- •4.6. Специальные виды литья

- •4.6.1. Литье в оболочковые формы

- •4.6.2. Литье по выплавляемым моделям

- •4.6.3. Литье по газифицируемым моделям

- •4.6.4. Литье в керамические формы

- •4.6.5. Литье в кокиль

- •4.6.6. Литье под давлением

- •4.6.7. Центробежное литье

- •4.6.8. Электрошлаковое литье

- •4.6.9. Литье вакуумным всасыванием

- •4.6.10. Непрерывное литье

- •4.6.11. Литье выжиманием

- •4.6.12. Литье методом жидкой прокатки

- •4.6.13. Литье намораживанием

- •4.7. Дефекты отливок и способы их исправления

4. Литейное производство

4.1. Сущность литейного производства

Литейным производством называется технологический процесс изготовления металлических заготовок (отливок) путем заливки жидкого металла в специально приготовленную форму. Форма заполняется металлом через систему каналов, называемую литниковой системой. При этом наружные очертания отливки определяются полостью формы, а внутренние образуются соответствующими фасонными вставками, называемыми стержнями. После затвердевания отливки ее извлекают из формы, освобождают от литниковой системы, очищают и направляют на механическую обработку. В ряде случаев отливки предварительно проходят термическую обработку.

Первые литые изделия получали еще в III-II тысячелетиях до н.э. сначала из бронзы, позже из чугуна. Значительное развитие литье из чугуна получило примерно с XIII-XIV вв. Стальные отливки начали получать в XIX в., литые детали из алюминиевых и магниевых сплавов - несколько десятков лет назад. В настоящее время в литейном производстве применяют множество самых различных сплавов.

Значение литейного производства исключительно велико. Нет ни одной отрасли машиностроения и приборостроения, где не применяли бы литые детали. В машиностроении масса литых деталей составляет около 50% массы машин и механизмов, в станкостроении - около 80%, в тракторостроении - около 60%. Это объясняется рядом преимуществ литейного производства по сравнению с другими способами получения заготовок или готовых изделий. Литьем получают детали как простой, так и очень сложной формы с внутренними полостями, которые нельзя или очень трудно получить другими способами. Во многих случаях это наиболее простой и дешевый способ получения изделий. Масса деталей колеблется от нескольких граммов до нескольких сот тонн.

Некоторые специальные способы литья позволяют получать отливки с высокой чистотой поверхности и точностью по размерам, что резко сокращает или исключает совсем их последующую механическую обработку. Кроме “традиционных” литейных сплавов: чугуна, стали, бронзы, литье все шире применяют для изготовления изделий из нержавеющих и жаропрочных сталей, магнитных и других сплавов с особыми физическими свойствами.

Литейные формы изготавливаются из различных материалов и в зависимости от свойств последних могут использоваться только один раз или многократно. Формы, используемые для получения одной отливки, называются разовыми (эти формы разрушаются при извлечении из них отливки). Формы, используемые для получения сотен и тысяч отливок, называются постоянными (они обычно выполняются металлическими). Некоторое применение в литейном производстве находят полупостоянные формы, изготавливаемые из высокоогнеупорных материалов и могущие использоваться несколько десятков раз.

Разовые формы изготавливаются из песчано-глинистых, песчано-смоляных и песчано-керамических смесей. Такие формы могут выполняться объемными (большой толщины) или оболочковыми (небольшой толщины). Как правило, формы из песчано-глинистых смесей делаются объемными, а из песчано-смоляных и песчано-керамических - оболочковыми. Литье в песчано-глинистые (земляные) формы является наиболее распространенным.

Технологический процесс литья, основанный на применении земляной формы, состоит из нескольких этапов: изготовление моделей и стержневых ящиков, приготовление формовочных и стержневых смесей, изготовление форм и стержней, сборка форм, получение литейного сплава, заливка форм, выбивка отливок из форм, очистка и обрубка отливок.

Модели и стержневые ящики изготовляются в модельном цехе, все остальные операции выполняются в литейном цехе.

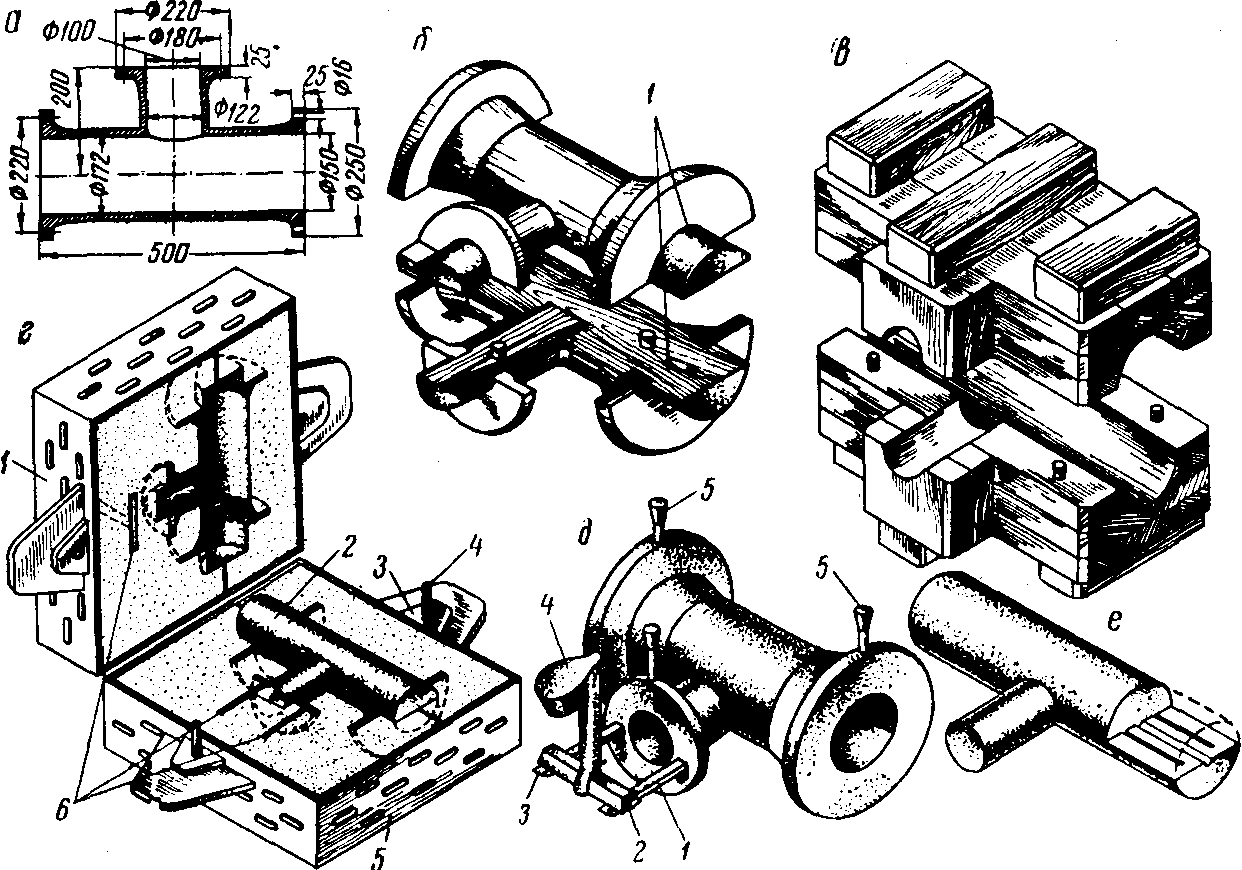

Модель представляет собой инструментальную оснастку, предназначенную для получения полостей литейной формы, соответствующих наружной конфигурации отливки. При изготовлении модели вначале по чертежу детали делают чертеж отливки (рис. 4.1, а), размеры которой увеличивают по отношению к раз мерам детали на величину припусков для механической обработки. По чертежу отливки делают чертеж модели, размеры которой превышают размеры отливки на величину припуска на усадку металла. Для крепления стержней в форме на модели предусматриваются знаки (рис. 4.1, б).

Рис. 4.1. Последовательность изготовления отливки методом литья в песчано-глинистые формы

Стержневой ящик (рис. 4.1, в) представляет собой инструментальную оснастку, предназначенную для получения стержней. В стержневых ящиках также предусматриваются знаки. Стержни (рис. 4.1, е), как правило, изготавливаются сухими и должны быть достаточно прочны при транспортировке их и заливке металла в форму.

Изготовление форм по модели производится с помощью специальных рамок, называемых опоками (рис. 4.1, г). Опоки (верхняя 1 и нижняя 5) являются своеобразным остовом формы, предохраняющим ее от разрушения при изготовлении, сборке, транспортировке и заливке. Центровка их при изготовлении и сборке формы производится при помощи штырей 4, укрепленных в ушках 3.

Каждая половина модели заформовывается в отдельной опоке. После извлечения моделей в нижнюю опоку устанавливаются стержни 2, и затем на нее - верхняя опока.

Стержневой ящик (рис. 4.1, в) представляет собой инструментальную оснастку, предназначенную для получения стержней. В стержневых ящиках также предусматриваются знаки. Стержни (рис. 4.1, е), как правило, изготавливаются сухими и должны быть достаточно прочны при транспортировке их и заливке металла в форму.

Изготовление форм по модели производится с помощью специальных рамок, называемых опоками (рис. 4.1, г). Опоки (верхняя 1 и нижняя 5) являются своеобразным остовом формы, предохраняющим ее от разрушения при изготовлении, сборке, транспортировке и заливке. Центровка их при изготовлении и сборке формы производится при помощи штырей 4, укрепленных в ушках 3.

Каждая половина модели заформовывается в отдельной опоке. После извлечения моделей в нижнюю опоку устанавливаются стержни 2, и затем на нее - верхняя опока.

Элементы литниковой системы 6 (рис. 4.1, г) образуются при помощи соответствующих моделей. Такими элементами обычно являются (рис. 4.1, д): литниковая чаша 4, литниковый стояк 3, шлакоуловители 2 и питатели 1. Полости формы сообщаются с атмосферой через выпоры 5.