- •Глава 5. Технологические методы повышения

- •5.1. Качество исходного материала

- •Влияние видов термообработки на свойства сплавов

- •5.2. Влияние механической обработки резанием на свойства детали

- •5.3 Термическая обработка деталей

- •Схемы обкатки роликами

- •5.5. Наплавка износостойких материалов

- •Рекомендуемые условия упрочнения

- •5.6. Защита от коррозии

- •5.7. Контроль качества изготовления

- •Методы дефектоскопии и область их применения

- •Контрольные вопросы к главе 5

Глава 5. Технологические методы повышения

ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ

5.1. Качество исходного материала

Прочность и эксплуатационные свойства деталей машин в значительной степени определяются факторами, связанными с процессом плавки и методом получения формы детали. При этом механические свойства стальных и чугунных деталей зависят не только от химического состава металла и последующей термообработки, но и от способа выплавки стали, структуры и свойств участка слитка, из которого изготовлена деталь. Известно, например, что так называемая кипящая сталь полному раскислению при выплавке не подвергается, слиток отличается значительным количеством газовых пузырей, образующихся в процессе затвердевания и при последующей горячей обработке - прокатке - газовые пузыри, расположенные недалеко от поверхности слитка, могут дать опасный поверхностный дефект волосовины. Особое влияние на служебные свойства отливок оказывают литейные напряжения, являющиеся результатом совместного действия температурных, усадочных и структурных факторов.

Уменьшение прочности отливок под влиянием литейных напряжений часто имеет место у крупных литейных валов, плит и корпусов с тонкими ребрами, больших шкивов, маховиков и т.д.

Основными мероприятиями по борьбе с литейными напряжениями являются такие, как обеспечение равномерного охлаждения всех частей отливки (путем подвода питателей литников к тонким частям или установления холодильников в толстых частях), изготовление отливки из нескольких частей, высокотемпературный отпуск, нормализация и термическое улучшение (закалка и отпуск) - (табл. 5.1 для стали 35Л).

Таблица 5.1

Влияние видов термообработки на свойства сплавов

Термическая обработка |

в, МН/м2 |

т, Н/м2 |

, % |

, % |

ак, МДж/м2 |

Литой образец |

612 |

237 |

8,5 |

7,9 |

0,245 |

Отжиг при 950 °С |

543 |

267 |

22,6 |

38,1 |

0,578 |

Нормализация при 950 °С |

536 |

253 |

21,7 |

37,5 |

0,618 |

Улучшение (закалка с 850 °С и отпуск при 600 °С) |

667 |

451 |

22,0 |

54,0 |

1,03 |

Значительное влияние на механические свойства отливок оказывают различные присадки, вводимые непосредственно в жидкую сталь с целью улучшения (модификации) ее структуры. У стали 30Л, например, после модификации 0,2% Са предел прочности при разрыве повышается с 568 МН/м2 до 644 МН/м2, а относительное удлинение - с 17 до 22 %.

Для изготовления высоконапряженных зубчатых колес горных машин применяют в основном высокопрочные цементуемые стали 12ХНЗА, 25ХГТ, 18ХГТ, 20X2Н4А. Возможности существенного повышения прочности колес из этих сталей в значительной степени использованы. Это обусловлено недостаточной пластичностью и высокой чувствительностью этих сталей к концентрации напряжений, вызванной неметаллическими включениями.

Известно, что качество стали и сопротивление усталости деталей, при прочих равных условиях, обусловлены количеством неметаллических включений в слитке, пластичностью и анизотропией (различием в разных направлениях) механических свойств. Оптимальное сочетание этих факторов может быть достигнуто на основе применения современных металлургических процессов: электрошлакового (ЭШП) или вакуумного дугового переплава стали, рафинирования стали синтетическими шлаками (СШ), применение которых позволяет получить металл высокой чистоты, освободиться от вредных примесей. Стали, выплавленные этими методами, превосходят обычную сталь по плотности, пластичности и ударной вязкости. Испытания таких сталей показывают, что долговечность зубчатых колес из стали ЭШП в среднем в 7 раз, из стали СШ - в 5 раз превышает этот показатель для серийной стали 20Х2Н4А.

Для придания металлическому слитку желаемой формы применяется обработка давлением: прокатка, волочение, прессование, свободная ковка, горячая или холодная штамповка, выдавливание. С помощью этих способов из слитков получают листы, прутки, трубы, поковки, штамповки - заготовки для деталей. Пластическая деформация металла при этом изменяет их структуру и оказывает большое влияние на механические свойства деталей, происходит изменение макроструктуры и образование текстуры - определенной ориентации зерен на поверхности. Поэтому существует определенное правило, согласно которому расположение волокон должно в возможно большей степени повторять конфигурацию детали и не «перерезываться» стенками детали.

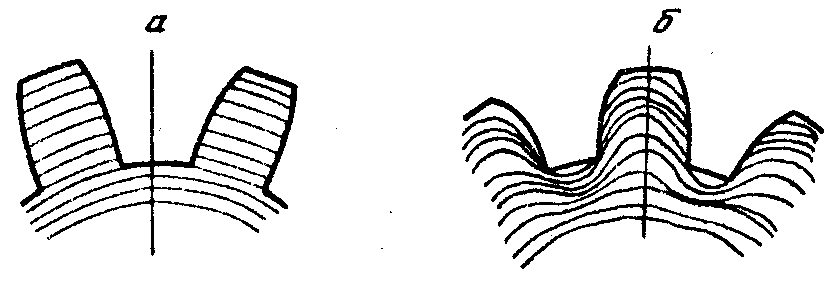

Так, зубчатые колеса получают правильную ориентировку (без перерезывания волокон) (рис. 5.1, 6) в том случае, если их изготовляют путем ковки осадкой в торец. Если это условие нарушается и волокна направлены поперек или вдоль зубьев (рис. 5.1, а), то они могут в эксплуатации отламываться вследствие расслоения между волокнами.

Рис. 5.1. Различное расположение волокон

Особенно благоприятное расположение волокон в ответственных деталях (шарошках бурильных долот, звездочках, в резьбовых соединениях буровых штанг и т.п.) достигается при горячей или холодной накатке зубьев, резьб, шлицев и т.п. (см. рис. 5.1, 6). У деталей типа валов, осей, штоков, шатунов, разрушающихся в результате циклических напряжений изгиба, кручения, сжатия-растяжения и т.д., оптимальным является расположение волокон вдоль направления максимальных растягивающих напряжений и одновременно под углом 45° к направлению максимальных касательных напряжений, т.е. вдоль оси вала.

Большое значение расположение волокон имеет для деталей, разрушающихся вследствие контактной усталости металла. Так, контактная усталостная прочность у роликов подшипников с продольным расположением волокон в 3-5 раз выше, чем у таких же роликов с поперечным (перпендикулярно оси) расположением волокон.