- •Призначення та конструктивні особливості деталі.

- •2. Характеристики хімічних та фізико-механічних властивостей матеріалу деталі «Важіль»

- •3. Визначення групи серійності, способу штампування, класу точності, ступеня складності та вихідного індексу поковки.

- •4. Розробка креслення та технічних умов на виготовлення штампованої заготовки

- •5. Обґрунтування вибору обладнання, визначення зусилля штампування та вибір преса.

- •7. Визначення вартості поковки.

- •8. Контроль якості поковки

- •9. Охорона праці та навколишнього середовища

- •10. Висновки

- •Список літератури

Зміст

Вступ……………………………………………………………………………………

1. Призначення та конструктивні особливості деталі………………………………

2. Характеристики хімічних та фізико-механічних властивостей матеріалу деталі………………………………………………………………………………….

3. Визначення групи серійності, способу штампування, ступеня складності, класу точності та вихідного індексу поковки………………………………………

4. Розробка креслення та технічних умов на виготовлення штампованої заготовки………………………………………………………………………………

5. Обґрунтування вибору обладнання, визначення зусилля штампування та вибір преса……………………………………………………………………………

6.Визначення кількості переходів та розробка схеми технологічного процесу виготовлення поковки………………………………………………………………..

7. Визначення вартості поковки……………………………………………………..

8. Контроль якості поковки…………………………………………………………..

9. Охорона праці та навколишнього середовища…………………………………..

10. Висновки………………………………………………………………………….

Список літератури. …………………………………………………………………..

Вступ

У наш час велика увага приділяється інтенсифікації та підвищенню ефективності виробництва на базі упровадження досягнень науково-технічного прогресу. Провідна роль у вирішенні даної проблеми відводиться машинобудуванню. Перед цією галуззю поставлені завдання підвищення якості продукції та продуктивності праці, зниження питомої металоємкості машин та обладнання.

Деталь важіль є навантаженою деталлю, якій пред’являються високі вимоги до міцності. Такі заготовки доцільно виготовляти методами пластичного деформування.

Штампування деталей машин досить розповсюджене через економічність і високу ефективність.

Призначення та конструктивні особливості деталі.

Деталь «Важіль» призначена для зменшення зусилля при передачі крутного моменту на вал.

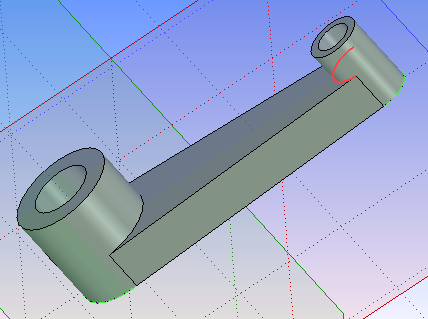

Аналіз конструктивних особливостей деталі виконуємо за кресленням. Габаритні розміри: 220×60. В деталі є два наскрізних отвори.

Маса деталі – 2,2кг.

На кресленику наведені всі необхідні для виготовлення розміри з допусками, граничними відхиленнями, шорсткості поверхонь матеріал і маса деталі.

Рисунок 1- Важіль

2. Характеристики хімічних та фізико-механічних властивостей матеріалу деталі «Важіль»

Таблиця 2.1 Характеристика матеріалу сталь 35Л ГОСТ 977-75

Хімічний склад, % |

Механічні властивості |

|||||||||||

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

Fe |

Ϭв, МПа |

HB, МПа |

γ ,кг/м3 |

ε, % |

0,32 - 0,4 |

0,2 - 0,52 |

0,4 - 0,9 |

до 0,3 |

до 0,045 |

до 0,04 |

до 0,3 |

до 0,3 |

~97 |

||||

550 |

137 - 229 |

7,8*103 |

1.5 - 2.5 |

|||||||||

3. Визначення групи серійності, способу штампування, класу точності, ступеня складності та вихідного індексу поковки.

Визначення типу виробництва необхідна для подальшого правильного призначення способу виготовлення поковки, розробки її креслення і технологічного процесу.

Для визначення групи серійності необхідно знати річну програму випуску деталей в штуках та масу поковки. Точну масу поковки можна визначити тільки після розробки її креслення. Орієнтовну величину розрахункової маси поковки визначимо за формулою

Мпр = Мд * Кр

де Мпр - розрахункова маса поковки, кг;

Мд - маса деталі, кг;

Кр - розрахунковий коефіцієнт /ГОСТ 7505-89. табл.20/.

Прийнявши Кр=1,3 визначаємо орієнтовану масу поковки

Мпр=2,2*1,3=2,86 кг

Згідно з Прейскурантом №25-01,1991р.(1, ст.25, дод.3.1) для поковок масою від 2,5 до 4 кг при річній програмі 70 000 деталей група серійності -2 , тобто тип виробництва – великосерійне (ВСВ).

У ВСВ поковки виготовляють тільки штампуванням у відкритих або закритих штампах. Будемо застосовувати штампування на кривошипних гарячештампувальних пресах (КГШП).

Враховуючи, що штампування на кривошипних гарячештампувальних пресах ( КГШП) відрізняється високою ефективністю та точністю то для виготовлення важеля обираємо: КГШП із відкритим штампом (облойне).

Згідно з ГОСТ 7505-89. табл. 19 приймаємо клас точності поковки – Т4.

Згідно з Прейскурантом 25-01. 1991р /І. Дод.3/ групу складності штампованої визначають за шістьма критеріями і остаточно приймають найвищу групу складності.

1) Відношення маси (об'єму) гарячої поковки до маси (об'єму) простої геометричної фігури, в яку вписується гаряча поковка:

С = Gд/Gф

де Gд - маса деталі,

Gф - маса простої фігури, в яку вписується деталь. Важіл вписується в прямокутний паралелепіпед із довжиною L=220 мм, висотою Н =60 мм і шириною B=60 мм.

Gф = Vф * =L*H*B*=220*60*60* 7,8 = 6,18кг.

= 7,8 г/см3 - густина сталі.

Тоді С = 2,2/6,18 = 0,36, тобто поковка належить до третього ступеня складності С2.

2) Наявність тонкостінних елементів.

Деталь має тонкі стінки, тому клас складності С4.

3) Наявність ребер, виступів.

Деталь має циліндричний виступ h/bсер=60/25=2,4, тому клас складності С4.

4)Наявність заглибин.

Такою заглибиною є Æ35 мм і глибиною 60 мм. За відношенням h/ dсер =60/35=1,7.

За (1, ст.28, табл.Д3.3) встановлюємо групу складності С4

5) Наявність отворів, які прошивабться.

В деталі є отвір який прошивається, тому група складності С4.

6) Кількість технологічних переходвів.

Попередній аналіз показує, що заготовку важеля можна виготовити за 3 переходи. Тобто, за кількістю переходів приймаємо ступінь складності С2.

Остаточно, ступінь складності С4.

Сума легуючих елементів в сталі 35Л елементів перевищує 2%, тому група сталі М2 (ГОСТ 7505-89, ст.8, табл.1) .

Приймаємо конфігурацію поверхні рознімання – плоску (П).

Для наведених умов згідно з ГОСТ7505-89 , ст.10, табл.2 вихідний індекс -14.

Обираємо штампування на кривошипних гарячештампувальних пресах (КГШП).