- •Методические указания к задаче 1 расчётно-графической работе по дисциплине «Метрология, стандартизация и сертификация»

- •2.2 Вероятностный метод расчета зазоров и натягов

- •2.3. Пример выполнения задания

- •Взаимозаменяемость резьбовых соединений Методические указания к задаче 2 расчётно-графической работе по дисциплине «Метрология, стандартизация и сертификация»

- •1 Общие теоретические сведения.

- •1.2. Предельные отклонения метрических резьб. Посадки с зазором.

- •1.3. Обозначение полей допусков метрической резьбы.

- •1.4. Обозначение размеров резьбы на чертежах.

- •2. Пример выполнения задания.

- •Предельные отклонения резьбы

-

Расчёт и выбор посадок для гладких цилиндрических соединений

Методические указания к задаче 1 расчётно-графической работе по дисциплине «Метрология, стандартизация и сертификация»

Задача 1

Расчёт и выбор посадок для гладких цилиндрических соединений

Шифр студента по последней цифре зачётной книжки |

Тип посадки |

1 |

Неподвижная посадка |

2 |

Переходная посадка |

3 |

Посадка с зазором |

4 |

Неподвижная посадка |

5 |

Переходная посадка |

6 |

Посадка с зазором |

7 |

Неподвижная посадка |

8 |

Переходная посадка |

9 |

Посадка с зазором |

0 |

Неподвижная посадка |

Расчет и выбор неподвижной посадки

Задание:

1. Подобрать посадку с гарантированным натягом для данного соединения.

2. Дать чертеж рассчитанного соединения и отдельных его деталей с указанием размеров, шероховатости поверхности в соответствии с ГОСТом.

3. Дать графическое расположение полей допусков выбранной посадки.

4. Определить наибольший и наименьший предельные размеры отверстия и вала наибольшие и наименьшие натяги и допуски натягов.

Посадки с натягом применяются для неподвижных и, как правило, для неразъемных соединений без дополнительного крепления деталей.

Относительная неподвижность деталей создается благодаря силам трения, возникающим вследствие упругой деформации, создаваемой натягом.

Прессовая посадка считается годной, если при наименьшем натяге обеспечивается относительная неподвижность соединения (передается заданный крутящий момент или осевое усилие), а при наибольшем натяге сохраняется прочность соединяемых деталей.

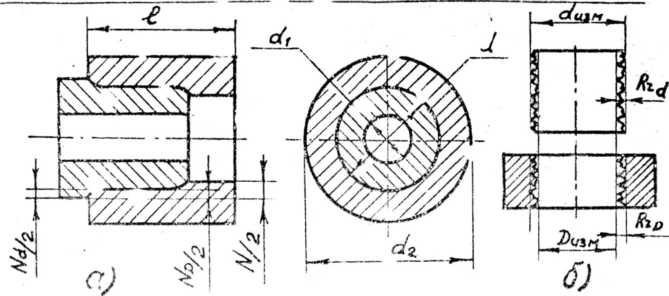

Ниже приводится методика расчета прессовых посадок, когда пустотелый вал запрессовывается в тонкостенный корпус (рис. 1а).

В тех случаях, когда вал сплошной, в расчетных формулах принимается d = 0. При толстостенном корпусе считается равным нулю отношение d/d2.

Разность между диаметром вала и внутренним диаметром втулки до cборки определяет величину натяга N. При запрессовке произойдет растяжение втулки на величину ND и одновременно сжатие вала на величинуNd

N = ND + Nd

Рис.1

Из задачи определения напряжений и перемещений в толcтоcтенных полых цилиндрах, (задача Лямэ) известны зависимости:

ND/d = P(CD/ED); Nd/d = P(Cd/Ed);

Cложив почленно равенства, получим:

Nd/d + ND/d = N/d; N/d = P(Cp/ED + Cd/Ed )

Где: N - расчетный натяг пo диаметру, мм;

d - номинальный посадочный диаметр, мм;

Р - удельное давление на поверхности контакта, кгс/мм2;

CD и Cd - коэффициенты Лямэ.

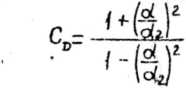

CD = 1 + (d1/d2 )2 / 1 - (d1/d2 )2 +μD; Cd = 1 + (d1/d2 )2 / 1 - (d1/d2 )2 –μd;

Где d - диаметр (cм. Рис. I); μD и μd - коэффициенты Пуассона (табл.1);

ED и Ed - модули упругости материалов вала и втулки (см. Табл. I), кгс/мм2.

Таблица 1 Характеристика металлов

Материал |

Модуль упругости, кгс/мм2 |

Коэффициент Пуассона |

Сталь |

2*104 |

0,30 |

Чугун (сч, кч |

1*104 |

0,25 |

Бронза |

0,9*104 |

0,33 |

Алюминиевые сплавы |

0,7-104 |

0,35 |

Цинк катаный |

2*104 |

0,27 |

Никель |

2*104 |

0,27 |

Дерево (вдоль волокон) |

0,01*104 |

- |

Дерево (поперек волокон) |

0,05*104 |

- |

Текстолит, фибра |

0,08*104 |

- |

Бакелит (без наполнит.) |

0,04*104 |

0,37 |

При нагружении соединения осевой силой Р или крутящим Мкр_на контактирующих поверхностях возникает сила трения F или момент трения M F , препятствующие относительному смещению (вращению) деталей. Величины х могут быть найдены по cледующим зависимостям:

F = πd lрf1;

MF = 0,5πd2lpf2

где l - длина сопряжения;

f1,- коэффициент трения при продольном смешении;

f2 - коэффициент трения при относительном вращении деталей. Неподвижность соединения будет сохранена, если внешняя нагрузка Р или Мкр будет меньше, соответственно, силы трения F или момента трения MF , т.е. При P < F и M < MF.

При действии осевой силы Р удельное давление р = Р/ πd lf1

При действии окружной силы Мор = Мкр/0,5 πd2lpf2

При одновременном нагружении соединения крутящим моментом и сдвигающей силой расчет ведется по равнодействующей.

R = √( 2Мкр/d)2 + р2 ≤ πd lрf1; р= √( 2Мкр/d)2 + р2/ πd lf1.

Средние значения коэффициента f указаны в таблице 2.

Таблица 2 Коэффициенты трения для различных материалов

Способ Соединения |

Материал, охватывающей детали-втулки |

||||

Сталь |

Чугун |

Бронза, латунь |

Алюминиевые сплавы |

Пластмассы |

|

Под прессом

При нагревании или охлаждении сопряженных деталей |

0,15

0,20 |

0,10

0,15 |

0,07

0,20 |

' 0,05 0,13

0,13 |

0,40

- |

На основании выше сказанного расчетный наименьший натяг может

ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ РЕЗЬБЫ 33

При соединении деталей с натягом в результате возникновения значительного давления на контактных поверхностях вершины микронеровноотей, оставшихся после механической обработки, сминаются. Поэтому N меньше теоретического, найденного по таблицам предельных отклонений.

При запрессовке деталей в холодном состоянии высота неровностей Rz с каждой стороны сопрягаемой поверхности уменьшается на 0,6 (рис. 1б).

Между табличным и расчетным натягом существует следующая зависимость: Nmin. расч. = N!min. расч. – 1,2 (RzD + Rzd) отсюда:

N!min. расч.. = Nmin. расч. + 1,2 (RzD + Rzd), где RzD и Rzd высота микронеровностей отверстия и вала.

Определив минимальный расчетный натяг, подбирают соответствующую посадку по таблицам предельных отклонений Nmin. табл. ≥ N!min. расч.

По величине наибольшего натяга проверяется прочность детали :

σd = P/1 – (d1/d)2 ; σD = P/1 – (d/d2)2

Где σd, σD - напряжения вала и отверстия, соответственно;

σd = 0,6 σтд ; σD = 0,6 σтд .

σт - предел текучести материала (табл. 3).

Таблица 3 Пределы текучести материалов

Марка стали |

σт, кгс/мм2 |

Марка чугуна |

σт, кгс/мм2 |

|

Сталь |

15 |

23 |

Сч 12-28 |

12 |

-/- |

20 |

25 |

-/- 16-32 |

15 |

-/- |

25 |

20 |

-/- 18-36 |

18 |

-/- |

30 |

30 |

-/- 21-40 |

21 |

-/- |

35 |

32 |

-/- 24-44 |

24 |

-/- |

40 |

34 |

-/- 28-40 |

28 |

-/- |

45 |

36 |

-/- 32-52 |

32 |

-/- |

15г |

25 |

Кч 30-6 |

33 |

-/- |

20г |

28 |

-/- 33-8 |

33 |

-/- |

30г |

32 |

-/-.35-10 |

36 |

-/- |

40г |

36 |

-/- 37-12 |

37 |

Задание: Подобрать посадку с гарантированным натягом для соединения зубчатого колеса с валом, если заданы следующие параметры:

Параметры |

Шифр студента по предпоследней цифре зачётной книжки |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

Предельный крутящий момент Мкр (кгс*мм) |

20*103 |

30*103 |

40*103 |

50*103 |

60*103 |

70*103 |

80*103 |

90*103 |

100*103 |

110*103 |

Диаметр посадочной поверхности d (мм) |

60 |

65 |

70 |

75 |

80 |

85 |

90 |

50 |

55 |

60 |

Диаметр впадин d2 ( мм) |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

Длина посадочной поверхности l (мм) |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

Материал венца зубчатого колеса |

Cт 15 |

Cт 20 |

Cт 25 |

Cт 30 |

Cт 35 |

Cт 45 |

Cт 30г |

Cт15г |

Cт 20г |

Cт 40 |

Материал вала |

Cт 20 |

Cт 30 |

Cт 40 |

Cт 45 |

Cт 15г |

Cт 20г |

Cт 30г |

Cт 40г |

Cт 15 |

Cт 20 |

Отверстие ступицы зубчатого колеса RaD ( мкм). |

2,5 |

3,0 |

3,5 |

4,0 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

7,0 |

Поверхность вала RaD (мкм) |

1,15 |

1,2 |

1,25 |

1.3 |

1,35 |

1,4 |

1.45 |

1.5 |

1,55 |

1,6 |

Коэффициент трения f |

0,1 |

0,2 |

0,3 |

0,3 |

0,4 |

0,1 |

0,1 |

0,2 |

0,3 |

0,4 |

Коэффициент сцепления n. |

1,0...2,0 |

1,5...2,5 |

1,3...2,0 |

1,4...2,0 |

1,5...2,2 |

1,5...2,1 |

1,6...2,0 |

1,5...1,9 |

1,5...2,0 |

1,4...2,1 |

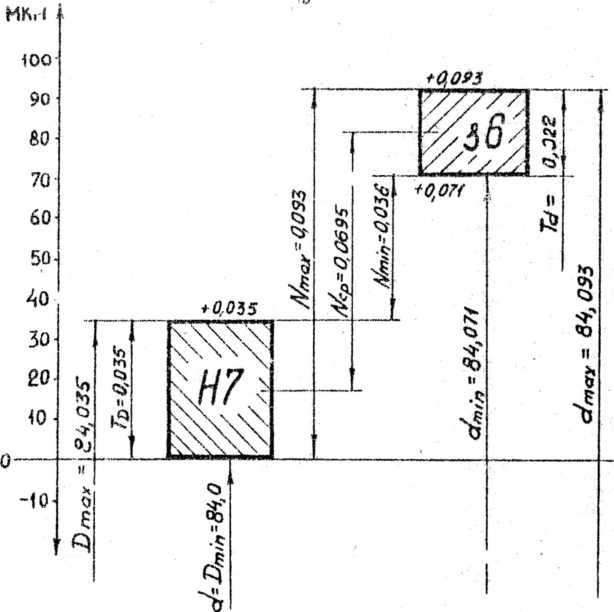

Пример выполнения задания.

- Предельный крутящий момент Мкр = 60000кгс* мм.

- Диаметр посадочной поверхности d = 84 мм.

- Диаметр впадин d2 = 140 мм.

- Длина посадочной поверхности l = 100 мм.

- Материал венца зубчатого колеса Cт 30г.

- Материал вала Cт 20г.

- Шероховатость сопрягаемых поверхностей по Г0СТ 2309-73;

- Отверстие ступицы зубчатого колеса RaD =2,5 мкм.

- Поверхность вала RaD = 1,25 мкм,_

- Коэффициент трения f = 0,15.

- Коэффициент сцепления n = 1,5...2,0.

- Наименьший расчетный натяг:

N min расч. = (2 n Мкр / πd lf2) *( CD/ED + Cd/Ed);

+ μD

CD = |1 + (d/d2)2|/|1- (d/d2)2| + μD; Cd = /1 + (d1/d)2/1- (d1/d)2| - μd;

μD = μd = 0,3; ЕD = Еd = 2*106 кгс/мм2;

CD = |1 + (84/140)2|/|1- (84/140)2| + 0,3 = 2,425;

Cd = |1 + (0/84)2 |/|1- (0/84)2| - 0,3 = 0,7;

N min расч. = (2* 1,5* 80000 / 3,14*84*0,15) *( 2,425/2*104 + 0,7/2*104) = 0,00710 = 7,1мм.

Согласно таблицам допусков и посадок заданным значениям Rz соответствуют RzD =10 мкм; Rzd = 6,3 мкм.

Вносим поправку: Nmin. расч. = 7,1+1,2* (6,3+10) =26,66 мкм.

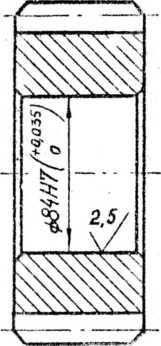

Подбираем ближайшую посадку, так чтобы Nmin. табл . > N!min. расч. Диметр 84 |Н7(+0,035

0)|/S6|(+0,071+0,093)

Строим схему полей допусков.

Проверяем прочность деталей сопряжения:

σd = P/1 – (d1/d)2 ; σD = P/1 – (d/d2)2; Р = Nтабл. мax*10-3 / d(Cd/ED + Cd/Ed) =

= 93*10-3 / 84(2,425/2*104 + -,7/2*104 ) = 7,085 кгс/мм2 ;

σD = 7,085/ 1 – (84/140)2; σd = 7,085/1-(0/140)2 = 7,085 кгс/мм2 ;

σТD = 32 кгс/мм2 ;

0,6 σТD = 0,6* 32= 19,2кгс/мм2;

σТd = 28 кгc/мм2;

0,6 σТ = 0,6-28 = 15,6 кгс/мм2 ;

11,01 кгс/мм2 < 19,2 кгс/мм2;

7,085 кгс/мм2 < 15,6 кгс/мм2.

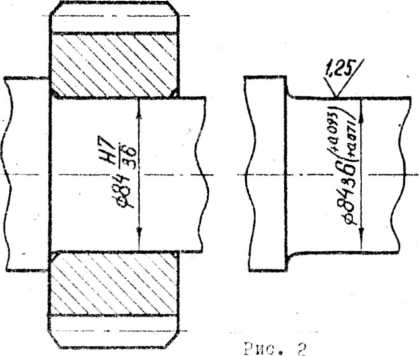

Вычерчиваем эскиз сопряжения (рис. 2). Эскиз выполняем в масштабе в соответствии с требованиями ГОСТ.

На сборочном чертеже проставляются обозначения выбранной посадки, а на эскизах деталей - размеры о буквенными и численными обозначенными допусков предельных отклонений и чистоты поверхности..

Выбор и анализ переходных посадок

Применение переходных посадок

Переходные посадки, предназначенные для неподвижных разъемных соединений, широко применяются для центрирования сопрягаемых деталей. Они характеризуются возможностью получения как натяга, так и зазора.

Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей ка прочность.

Однако при этом не обеспечивается передача значительных крутящих моментов или усилий. В связи с этим переходные посадка применяются с дополнительным креплением соединяемых деталей шпонками, штифтами, винтами и др. Зазоры, в отдельных случаях получающиеся в переходных насадках, также относительно малы, что предотвращает значительное смещение соединяемых деталей.

Выбор переходных посадок определяется и требуемой точностью центрирования, и легкостью сборки и разборки соединения. При ударных нагрузках и вибрациях назначаются более тугие посадки, что обеспечивает хорошее центрирование. Менее тугие посадки назначаются, когда может потребоваться частая разборка соединений, когда возможно повреждение соседних деталей в процессе разборки или при увеличенной длине сопряжения.

Поля допусков для переходных посадок образуют довольно плотный ряд и значительно перекрывают друг друга. Это облегчает выбор посадок для соединений, чувствительных к изменении натягов и зазоров.

Переходные посадки установлены в относительно точных квалитетах: валы в 4...7, отверстия в 5...8. Отверстия в переходных посадках, как правило, принимают на один квалитет грубее вала. Основной ряд переходных посадок образуется валами 6 квалитета и отверстиями 7 квалитета (в этих квалитетах установлены предпочтительные поля допусков для переходных посадок).

В отдельных случаях возможно применение переходных посадок с другим соотношением допусков отверстия и вала (квалитет отверстия либо равен квалитету вала, либо на два квалитета грубее, чем вал).

Среднее место в числе переходных посадок занимает посадка Н7/К6, которая является одной из наиболее часто применяемых. В таблице 4 приведены примеры применения переходных посадок.

Таблица 4 Переходные посадки, применяемые в машиностроении

Посадки |

Применение |

Н6; Н6 . H6 . Н6 h5 m5 k5. J5.

N6. M6. J6. K6 h5 h5 h5 h5 |

Центрирующие неподвижные сопряжения высокой точности, где недопустимы значительные натят и деформации. Тонкостенные cтупицы, втулки и кольца на валах и в корпусах и др. |

Н7 N7 n6 h6 |

Зубчатые колеса, муфты, кривошипы и другие детали на валах при передаче больших усилий и наличии ударов и вибраций, установочные кольца на валах, постоянные кондукторские втулки и установочные пальцы в станочных приспособлениях, зубчатые колеса на валах встряхивающих механизмов, камнедробилок, ковочных машин и др. |

N8 H8 H7 h7 |

То ко, что и для посадок 7 квалитета при меньших требованиях к точности сопряжения. Цилиндровый стакан золотника в корпусе паровой машины и др. |

Н7 M7 M6 h6 |

Зубчатые колеса на валах редукторов установочные штифты в гнездах, кулачки на распределительном валу, поршневые пальцы в бобышках поршней, подшипниковые щитки в корпусах электромашины и др. |

Н8 M8 m7 h7 |

Пяльцы крейцкопфа компрессора в башмаках, клапанная коробка в цилиндре паровой машины и др. |

H6 K6 k5 h5 |

Наружная цилиндрическая поверхность переднего подшипника шпинделя в корпусе передней бабки токарного станка. |

Н7 K7 k6 h6 |

Неподвижные зубчатые колеса на валах металлообрабатывающих станков, редукторов и т.д. Съемные муфты на валах средних электромашин втулка в головке шатуна трактора, подшипниковые щитки в корпусах крановых электродвигателей, рабочиe шкивы и маховики на валах, грунд-буксн и подшипниковые втулки в корпусах, втулки в ступицах, вращающаяся на валах зубчатых колес и других деталей |

Н6 m6 |

Поршневые пальцы в бобышках поршней компрессоров. |

H8 K8 k7 h7 |

То не, что и для посадок при пониженных требованиях к точности сопряжений, например в транспортном, дорожном, химическом, сельскохозяйственном машиностроении. |

H6 J6 j5 h5 |

Конусная втулка в подшипнике передней бабки токарных станков. |

H7 J7 J6 h5 |

Зубчатые колеса шпиндельной головки станков, гильзы в корпусе шпиндельной головки расточных станков, небольшие шкивы и ручные маховики на концах валок и др. |

H8 J8 J7 h7 |

Крышка в цилиндре паровой машины. |