- •1 Описание рабочей машины и её технологического процесса

- •2 Расчёт моментов статических сопротивлений и предварительный расчёт мощности электродвигателя

- •3 Выбор электродвигателя, определение передаточного числа и выбор редуктора

- •4. Расчет приведенных статических моментов системы электропривод- рабочая машина.

- •5 Обоснование выбора рода тока и типа электропривода

- •6 Выбор преобразователя

- •7 Расчет параметров цепей обратной связи

- •8 Построение переходных характеристик системы электропривода.

- •12 Расчет естественной характеристики электропривода

- •13 Расчет параметров схемы включения обеспечивающих работу в заданных точках

- •14 Пуск и торможение в системе преобразователь двигатель

- •12 Структурная схема механической части электропривода

- •13 Структурная схема электромеанического преобразования энергии

- •14 Структурная схема электрического преобразователя энергии

- •15 Полная структурная схема электропривода

- •16 Расчет переходных процессов и построение нагрузочных диаграмм

- •17 Расчет энергетических показателей электропривода

- •18 Проверка электропривода на заданную производительность по нагреву и перегрузочной способности двигателя и преобразователя

Введение

Задачей данного курсового проекта ставится на основании заданных технологических требований спроектировать тиристорный электропривод постоянного тока механизма передвижения тележки с обратной связью по скорости.

Расчет электропривода производится по следующей методике: по технологическому заданию определяются статические моменты сопротивлений и осуществляется предварительный выбор двигателя, исходя из полученной расчетной мощности. Для данного двигателя выбираются: редуктор, преобразователь, трансформатор и параметры цепи обратной связи. После этого расчитываются и строятся переходные процессы и нагрузочные диаграммы, по которым производится проверка двигателя и преобразователя в технологическом цикле по производительности, нагреву и перегрузочной способности.

По результатам проверок оценивается соответствие параметров, обеспечиваемых рассчитанным электроприводом, технологическому заданию и производится расчет его энергетических показателей. Уменьшение установленной мощности электропривода в приведенном расчете достигается за счет применения режима ослабления поля двигателя при обратном ходе манипулятора.

1 Описание рабочей машины и её технологического процесса

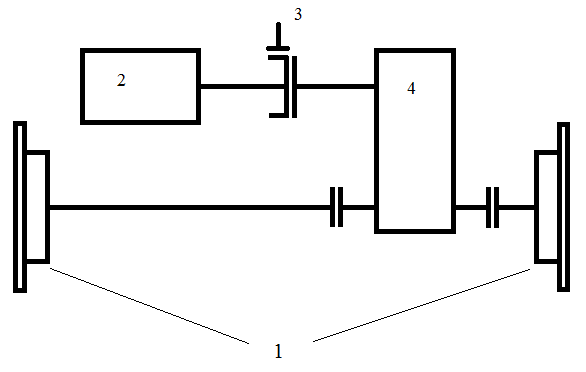

Механизм перемещения тележки мостового крана служит для перемещения поднятого груза с площадки загрузки на площадку выгрузки. Кинематическая схема механизма перемещения тележки мостового крана приведена на рисунке 1.

Рисунок 1. Кинематическая схема механизма перемещения тележки мостового крана: 1-ходовые колеса, 2-электродвигатель, 3-тормозной шкив, 4-редуктор.

На площадке загрузки груз зацепляется, механизм подъема обеспечивает подъем груза (груз может быть различной массы). Включается двигатель тележки, осуществляется перемещение тележки с грузом с установившейся рабочей скоростью Vр. По прибытии к площадке выгрузки двигатель затормаживается, тележка останавливается в заданном месте, переместившись на длину L. Происходит опускание груза, его отцепляют, пустой крюк поднимается. Включается двигатель для движения в обратную сторону с установившейся скоростью Vв, тележка возвращается на площадку загрузки, пройдя вновь расстояние L.

Таким образом, тележка совершает возвратно-поступательное движение на длину L от одного крайнего положения до другого. В цикл работы тележки входит время пауз, когда тележка стоит, производятся зацепление груза, его подъем, опускание, расцепление, подъем и опускание пустого крюка. Исходные параметры и технологические требования к рабочей машине приведены в таблице 1.

Таблица 1. Технические данные механизма перемещения тележки мостового крана.

Наименование показателя |

Обозначение |

Размерность |

Величина |

Масса тележки |

m |

T |

7.5 |

Масса груза максимальная |

mг |

Т |

16 |

Диаметр колеса |

D |

м |

0,2 |

Диаметр ступицы |

dс |

мм |

50 |

Коэффициент трения скольжения |

µ |

- |

0,02 |

Коэффициент трения качения |

f |

- |

0,5 |

Длина перемещения тележки |

L |

м |

4 |

Скорость движения с грузом |

Vр |

мм/с |

0,6 |

Скорость движения без груза |

Vв |

мм/с |

0,8 |

Предельное ускорение |

а |

мм/с2 |

0,5 |

Число циклов в час |

Z |

- |

80 |

Суммарное время работы не более |

tp |

c |

16 |

2 Расчёт моментов статических сопротивлений и предварительный расчёт мощности электродвигателя

1) время пуска tп до установившейся скорости с допустимым ускорением, торможения tт от установившейся скорости до остановки:

![]() (1)

(1)

2) путь, проходимый за время пуска (торможения) рабочей машиной:

![]()

![]() (2)

(2)

3) время установившегося режима движения со скоростью Vy:

![]() (3)

(3)

тогда, для режима разгона и торможения груженой тележки получим:

![]() c;

c;

![]() м;

м;

![]() =

5,47 с.

=

5,47 с.

Для режима разгона и торможения пустой тележки по формулам (1), (2) и (3) найдем:

![]() с;

с;

![]() м;

м;

![]() с.

с.

4) Полное время работы:

а)

рабочий ход

![]() (с)

(с)

б)

обратный ход

![]() (с)

(с)

![]() (c)

(c)

5)Определение статических моментов:

Статические сопротивления движения рабочей машины создаются силами трения скольжения в ступице и силами трения качения в ходовых колесах. Учесть силы трения в подшипниках пока не выбран двигатель невозможно. Моменты сил трения в ходовых колесах:

- при движении с грузом:

![]() (4)

(4)

где D– диаметр колеса, м;

Q1 – вес тележки с грузом, Н;

f – коэффициент трения качения, ;

- при движении без груза:

![]() ; (5)

; (5)

где Q2 – вес тележки без груза, Н.

Моменты сил трения скольжения в подшипники ступицы:

-при движении с грузом:

![]() ;

(6)

;

(6)

где dc– диаметр ступицы, м;

µ– коэффициент трения скольжения.

-при движении без груза:

![]() (7)

(7)

Найдем по формулам (4), (5), (6) и (7) найдем моменты сопротивления при движении тележки :

![]() Н м;

Н м;

![]() Н м;

Н м;

![]() Н

м;

Н

м;

![]() Н

м.

Н

м.

Определим угловые скорости движения вала:

![]() ;

(8)

;

(8)

![]() .

(9)

.

(9)

По формулам (8) и (9) найдем угловые скорости:

![]() ;

;

![]() .

.

Определим радиус приведения сил:

![]() ,

(10)

,

(10)

Где V – скорость линейного перемещения винта;

ω – угловая скорость движения винта;

По формуле (10) радиус приведения:

![]() м

м

Для определения динамического момента рабочей машины рассчитывается момент инерции рабочего органа с грузом и без груза:

![]() (11)

(11)

![]() (12)

(12)

![]() кг

м2;

кг

м2;

![]() кг

м2.

кг

м2.

Определим динамический момент с учетом величины допустимого ускорения:

![]() (13)

(13)

![]() Н

м;

Н

м;

![]() Н м.

Н м.

Полный момент рабочей машины:

![]() ; (14)

; (14)

Знак полного момента и его составляющих зависит от направления движения и режима работы.

При рабочем ходе полный момент рабочей машины, по формуле (14), будет равен:

![]() Н м;

Н м;

![]() Н м.

Н м.

При обратном ходе:

![]() Н м;

Н м;

![]() Н м.

Н м.

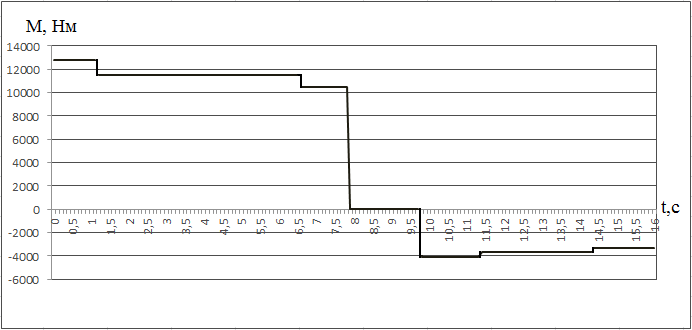

По результатам расчетов на рисунке 2 построены зависимость рабочей машины от моментов для каждого режима работы.

Рисунок 2. Нагрузочные диаграммы

На основе построенной нагрузочной диаграммы момента рабочей машины можно рассчитать среднеквадратичное значение момента,

(15)

(15)

в котором учтены не только статические нагрузки, но и часть динамических нагрузок.

Здесь МК – момент на k-том участке: k = 1, 2, …, m, где под участком понимается промежуток времени, в течение которого происходит разгон, торможение, работа с постоянной скоростью;

tK – длительность k-того участка.

Среднеквадратичное значение момента по формуле (10):

![]()

=8820,88 Н м

При этом мощность двигателя может быть определена по соотношению:

![]() (16)

(16)

где k1 – коэффициент, учитывающий динамические нагрузки, обусловленные вращающимися элементами электропривода (двигатель, редуктор), а также потерями в редукторе. Примем k1 = 1,4;

ПВФ – фактическое значение относительной продолжительности включения проектируемого электропривода;

ПВК – ближайшее к ПВФ каталожное значение относительной продолжительности включения для электродвигателей выбранной серии;

Фактическое значение относительной продолжительности включения ПВФ рассчитывается по длительности времени работы tК на всех m участках движения по заданному времени цикла:

![]() с.

с.

Где Z - число циклов работы машины в час

Тогда

![]()

Тогда

Рдв=![]() Вт

Вт