- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

14.5.3. Определение основных параметров.

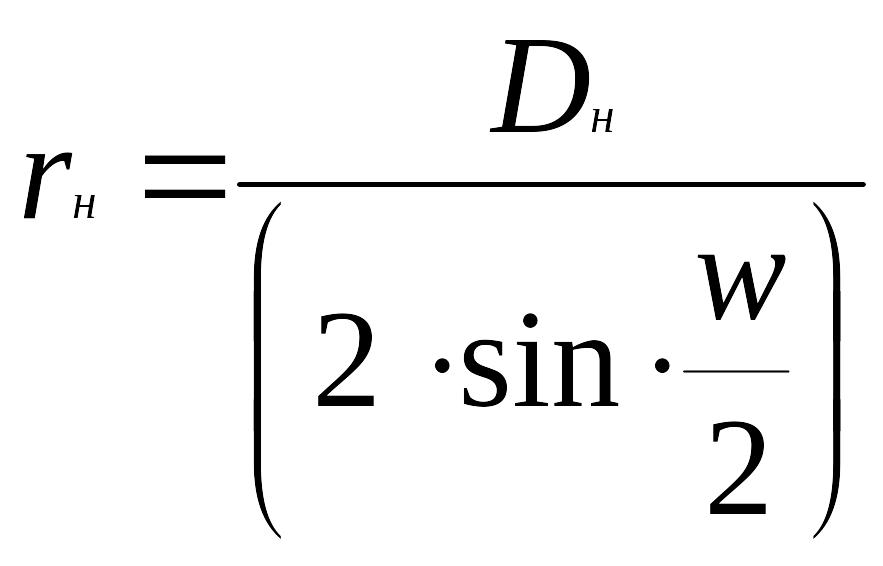

К основным параметрам грейдер–элеватора относят размеры и углы установки дискового ножа, а также возможный вылет и высоту установки конвейера. Дисковый нож вогнут по сфере, а его режущая кромка образуется конусной заточкой. Обычно применяют ножи диаметром Dн=600…1200 мм. Радиус кривизны ножа rн (рис. 14.34) определяют по формуле:

;

(14.142)

;

(14.142)

Угол заострения принимают в пределах β=15…200. Нож устанавливают на плужной раме с учетом угла установки θ в вертикальной плоскости и угла захвата λ=40…500 в горизонтальной плоскости. Угол θ зависит от угла резания α=40…600. Задний угол γ принимают не менее 6…70.

При работе грейдер–элеватора необходимо с наименьшими потерями вырезать грунт и подавать его на конвейер. Последнее условие можно выполнить в том случае, если вырезанный пласт грунта попадает на середину конвейера. Это достигается выбором расстояния от наиболее приближенной к конвейеру кромки ножа до переднего края конвейера по формуле:

![]() ;

(14.143)

;

(14.143)

где В – ширина ленты.

Зазор между ножом и конвейером должен быть минимальным: h1=3…6 см. При заглублении ножа в грунт на глубину h=(0,4…0,5)·Dн сечение срезанной стружки можно принимать:

![]() ;

(14.144)

;

(14.144)

При разработке грунта грейдер–элеватор преодолевает силы сопротивления перемещению машины Рпер и резанию грунта Ррез. Сопротивления, возникающие при трении конвейера о грунт и от призмы волочения, не учитывают вследствие их незначительности.

Сопротивление грунта копанию:

![]() ;

(14.145)

;

(14.145)

где к – удельное сопротивление грунта резанию.

При определении сопротивления перемещению грейдер-элеватора следует учитывать вертикальную составляющую сопротивления грунта резанию Рн и массу грунта, находящуюся на конвейере:

![]() ;

(14.146)

;

(14.146)

где φ1 – коэффициент, равный 0,4…0,5.

Масса грунта:

![]() ;

(14.147)

;

(14.147)

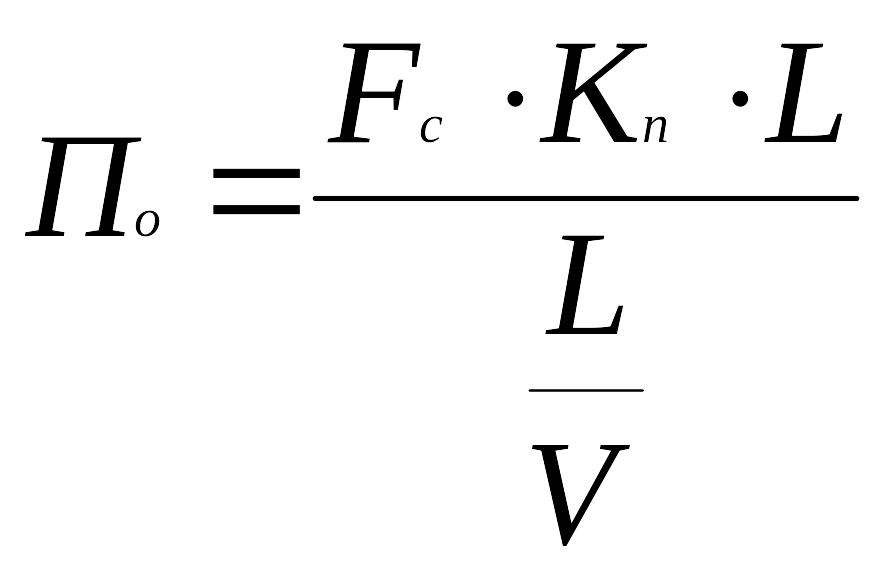

где По – производительность грейдер–элеватора; Lл – длина ленты конвейера; ρг – плотность грунта, л – скорость ленты конвейера.

;

(14.148)

;

(14.148)

где К – коэффициент потерь грунта, Кп=0,95…0,96 при системе прямоугольных ножей; Кп=0,90…0,95 при дисковом ноже.

Рис. 14.34 Параметры рабочего органа грейдер – элеватора: а – установка ножа в вертикальной плоскости; б – то же в плане.

Тогда:

![]() ;

(14.149)

;

(14.149)

где Gэ – сила тяжести грейдер–элеватора; f – коэффициент сопротивления перемещению.

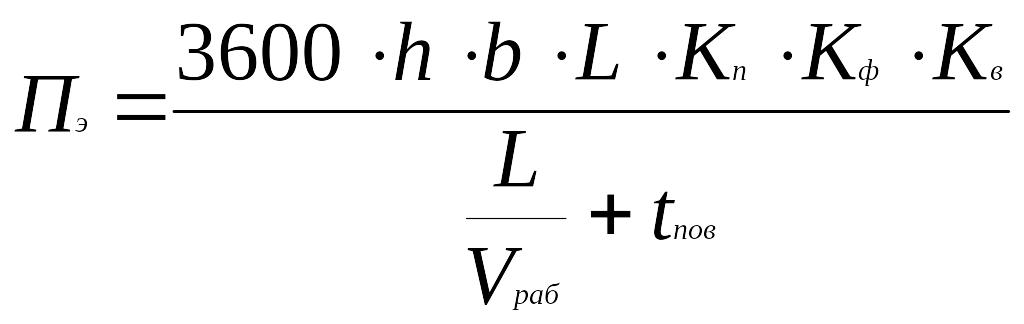

Эксплуатационную производительность грейдер – элеватора при возведении насыпи из двухсторонних резервов можно определить по формуле:

;

(14.150)

;

(14.150)

где h и b - соответственно глубина и ширина резания; Кп - коэффициент потерь грунта, Кп=0,90,95; Кф – коэффициент отклонения формы ножа от прямоугольной, Кф=0,85 для дисковых ножей, Кф=1,0 для системы прямоугольных ножей; L – длина участка разработки, м; tпов – время, затраченное на повороте, с; Кв – коэффициент использования рабочего времени.