- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

14.5.2. Конструктивные схемы и рабочий процесс.

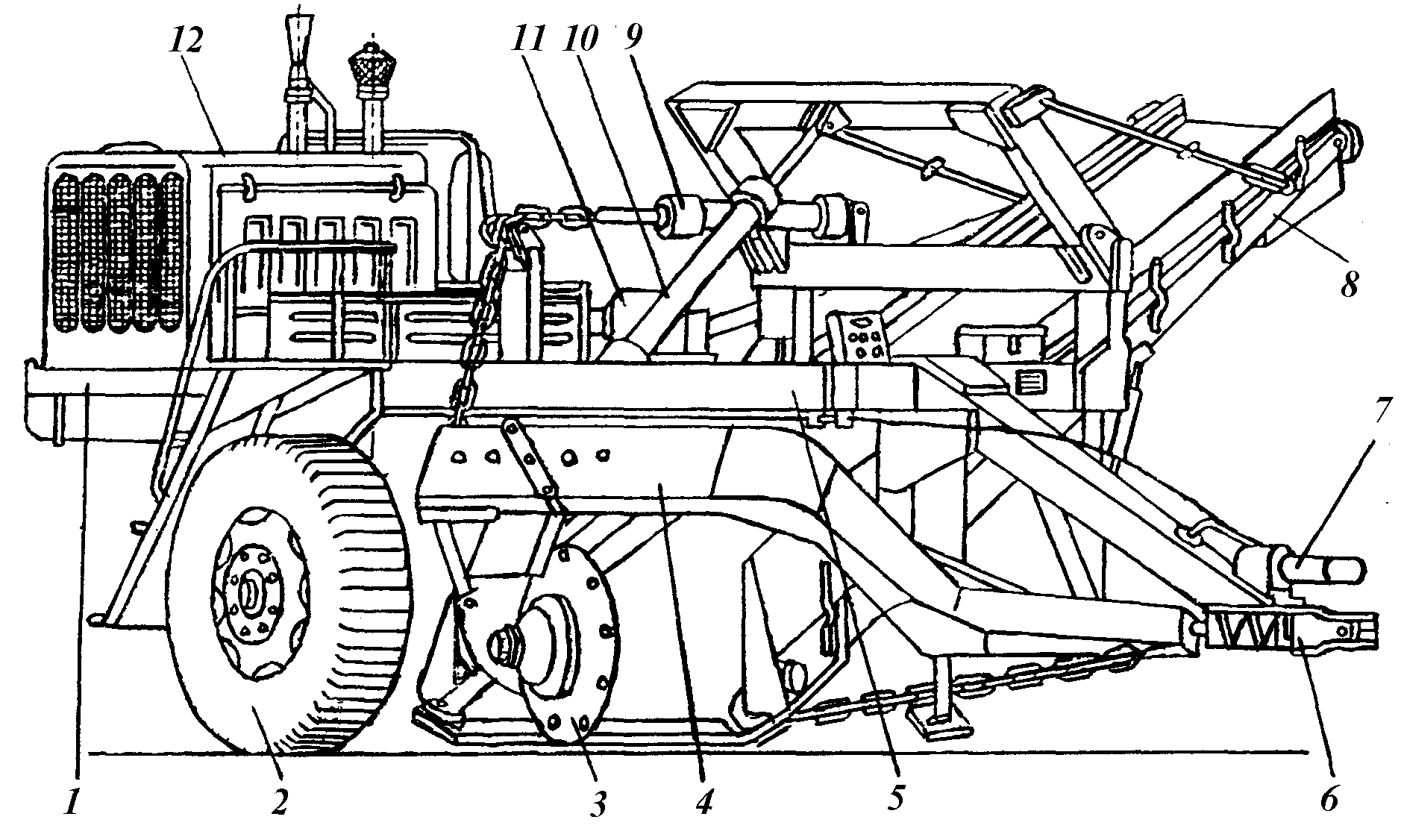

Грейдер–элеватор состоит из следующих основных частей (рис. 14.31): основной рамы 5, плужной рамы 4 с гидроцилиндром 9 подъема, режущего рабочего органа 3, конвейера 8 с гидроцилиндром 10 подъема верха, ходового оборудования – колес 2, сцепного устройства 6 и 7, двигателя 12 и механизмов трансмиссии 11, гидропривода и системы управления.

В грейдер–элеваторах в качестве рабочего органа, широко применяются дисковые ножи (рис. 14.32), жестко закрепляемые при помощи кронштейна 3 на плужной раме 1, которая, в свою очередь, шарнирно соединяется с основной рамой машины. Они располагаются под углом к горизонтальной плоскости и к направлению движения машины так, чтобы срезаемый ножом пласт грунта, поворачиваясь, ложился на середину ленты конвейера, а процесс резания проходил с минимальной энергоемкостью, что возможно при согласовании положения ножа со свойствами разрабатываемого грунта и скоростью резания. Поэтому во всех конструкциях грейдер-элеваторов предусматривается широкий диапазон регулировки положения ножа.

Эффективность процесса резания и траектории потока срезанного грунта существенно зависят от формы и размеров ножа. Наиболее рациональной формой является сферический диск с отношением радиуса сферы к диаметру ножа 0,85…1. С увеличением радиуса кривизны ножа энергоемкость резания снижается, но ухудшается подача грунта на конвейер.

Зубчатые соединительные диски и центральный болт позволяют поворачивать нож по мере износа его режущей кромки. Максимальная глубина резания составляет половину диаметра ножа.

Применение совковых ножей способствует уменьшению потерь срезанного грунта при передаче на конвейер, но требует больших, чем дисковые, затрат труда на восстановление и перестановку после износа.

В грейдерах–элеваторах обычно применяют наклонные ленточные конвейеры с гладкой прорезиненной лентой. Несущая ветвь конвейера выполняется желобчатой. Головной барабан обычно совмещает в себе функции приводного и натяжного.

Рис. 14.31 Грейдер – элеватор

Конвейер может приводится в движение отдельным, установленным на раме грейдер–элеватора, двигателем внутреннего сгорания через систему карданных валов, а также электрическим или гидравлическим двигателем, получающим питание от соответствующей системы тягача. Дальность транспортирования грунта регулируется изменением скорости ленты конвейера в пределах 3…8 м/с, а также изменением его наклона.

Для улучшения загрузки конвейера, сокращения потерь грунта и придания поступающему на конвейер грунту необходимой скорости в направлении ленты грейдер–элеваторы снабжаются скребковыми или ротационными метателями.

Для очистки ленты с внутренней стороны от налипшего грунта грейдер–элеваторы снабжаются винтовыми или скребковым очистным устройством.

Для уменьшения транспортных габаритов грейдер–элеватора конвейеры выполняются складными; механизм складывания обычно объединяется с механизмом подъема и опускания.

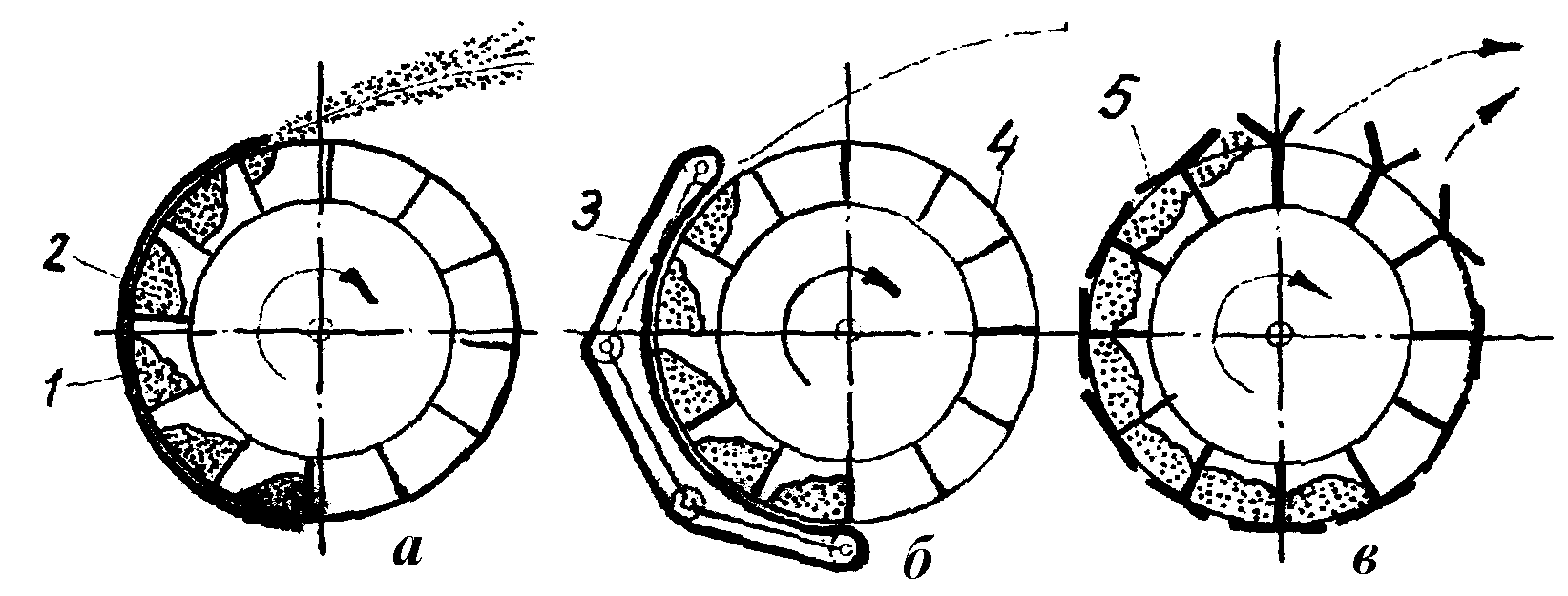

Другим типом транспортирующего органа, получившим распространение в стругах, является метатель. Наиболее часто применяются ротационные метатели с подвижным или неподвижным кожухом и поворачивающимися лопатками (рис. 14.33). Выбрасывание грунта ротором метателя происходит за счет центробежной силы при выходе грунта из зоны кожуха или в момент поворота лопаток. Поворачивая кожух или копир для открытия лопаток вокруг оси ротора, можно изменить момент вылета, а значит и траекторию полета грунта.

Рис. 14.32 Дисковый режущий орган грейдер-элеватора: 1 – плужная балка; 2 – распорка (подкос); 3 – кронштейн; 4 – сферический нож; 5 – зубчатые соединительные диски; 6 – центральный болт.

Метатели позволяют отбрасывать грунт дальше, чем конвейер, но точность укладки оказывается меньше, так как грунт разбрасывается и рассеивается в пределах широкой полосы, а энергоемкость транспортирования грунта повышается.

Все грейдер–элеваторы с ленточными конвейерами для увеличения устойчивости имеют раздвижную заднюю ось, позволяющую значительно увеличить колею машины в рабочем положении, или дополнительную опору велосипедного типа, устанавливаемую под рамой конвейера.

Эффективным методом увеличения устойчивости и дальности транспортирования грунта является также уменьшение длины конвейера и установка после него специального ускорителя – метателя с ребристой лентой, двигающейся с повышенной скоростью и отбрасывающей грунт на значительные расстояния.

Рис. 14.33 Принципиальные схемы ротационных метателей, применяемых в грейдер-элеваторах: а – с неподвижным кожухом; б – с подвижным кожухом; в – с лопастями, управляемыми копиром; 1 – кожух; 2 – грунт, перемещаемый лопастью; 3 – лента подвижного кожуха; 4 – лопасть ротора – метателя; 5 - поворачивающаяся лопатка ротора.

Управление рабочими органами, раздвижкой оси и перестановкой конвейера из рабочего в транспортное положение производится объемной гидросистемой с обычными или электрогидравлическими золотниковыми распределителями.

Рабочий цикл грейдер–элеватора tц состоит из срезания грунта на длине L участка разработки (захватки) t1, подъема ножа t2, разворота грейдер–элеватора и перехода на противоположную сторону сооружения при кольцевой схеме или маневра для перехода на параллельную стружку при челночной схеме (для грейдер-элеватора с поворотным ножом) t3 и опускания ножа t4.

![]() ;

(14.141)

;

(14.141)

Количество грунта, поступающего с транспортирующего устройства, определяется площадью поперечного сечения срезаемой стружки и скоростью движения машины.

При возведении грейдер–элеватором с неповоротным ножом насыпей из односторонних резервов по кольцевой схеме проходы по срезке грунта чередуются с возвратными (холостыми) проходами.