- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

14.4.3. Выбор основных параметров.

Главным параметром автогрейдера является общая масса машины mа, к основным относятся мощность двигателя N, сила тяги Тсц, рабочие Vраб и транспортные Vтр скорости, параметры отвала: длина В, высота H, радиус кривизны r, колея В0 и база L0 автогрейдера.

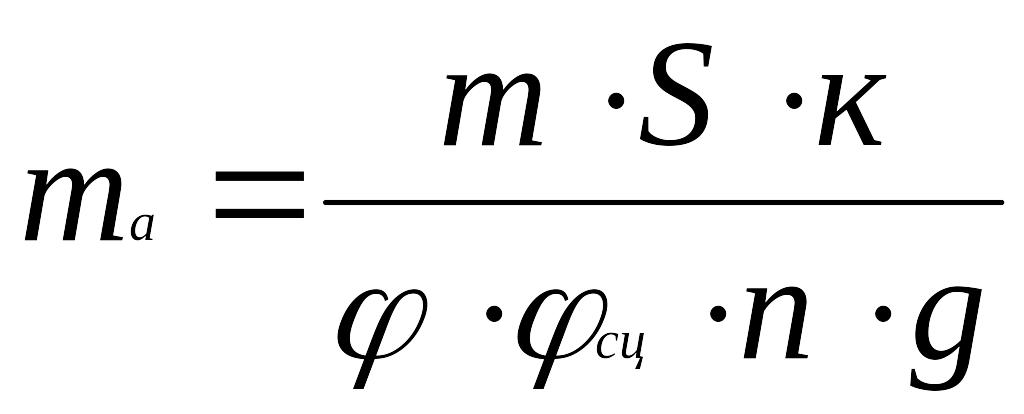

Общая масса автогрейдера mа и сцепная mсц связаны следующей зависимостью:

![]() ;

(14.94)

;

(14.94)

где φ – коэффициент, учитывающий колесную схему, φ=0,7 при схеме 1 х 2 х 3 и φ=1 для машин со всеми ведущими колесами.

Общую массу можно определить по заданным площади поперечного сечения кювета S автодороги и необходимому для создания профиля земляного полотна числу проходов n:

;

(14.95)

;

(14.95)

где m – коэффициент, учитывающий неравномерность сечения стружки при последовательных проходах, m=1,25…1,35; S=2,25·h2;

h – глубина кювета (0,3…0,8 м); к – удельное сопротивление грунта резанию к=200…240 кПа; φсц – коэффициент сцепления при буксовании 18…22%, φсц=0,45…0,55; n – число проходов при устройстве земляного полотна в нулевых отметках, для грунтов категории ІІ n=4…6; g – ускорение силы тяжести.

Максимальную свободную силу тяги автогрейдера можно определить по сцепной массе:

![]() ;

(14.96)

;

(14.96)

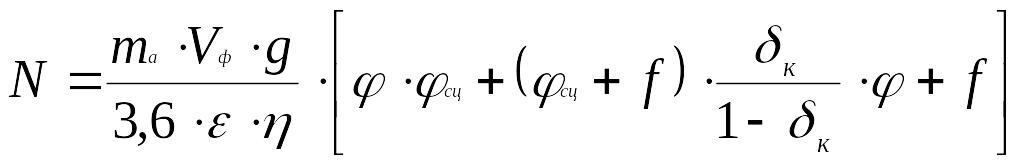

Мощность двигателя (кВт), необходимая для копания

;

(14.97)

;

(14.97)

где Vф – фактическая скорость перемещения машины, Vф =3,0…4,5 км/ч; δк – коэффициент буксования, δ=0,18…0,22; f – коэффициент сопротивления качению, f=0,07…0,1; ε – коэффициент, учитывающий уменьшение мощности двигателя в условиях неустановившейся нагрузки: для механической трансмиссии ε=0,88…0,9, гидромеханической ε=1,0; η – КПД трансмиссии, η=0,83…0,86 для механической трансмиссии и η=0,73…0,76 для гидродинамической.

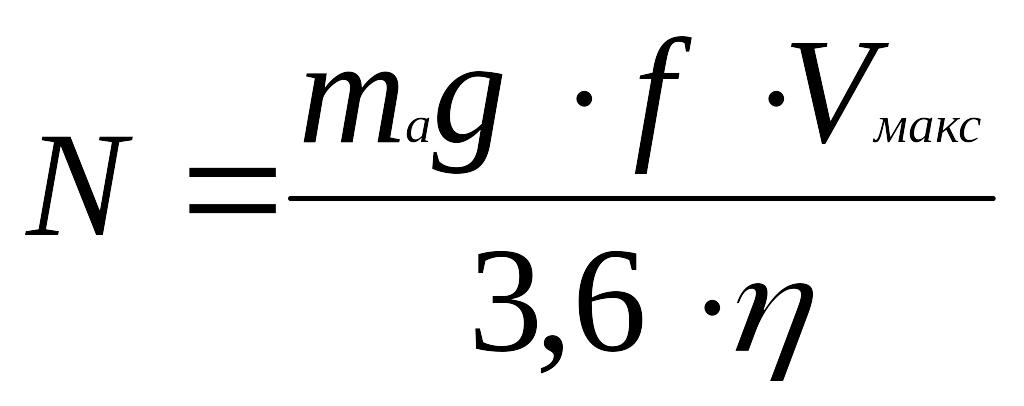

Мощность двигателя, определяемая для транспортного режима:

;

(14.98)

;

(14.98)

где Vмакс – заданная максимальная скорость движения автогрейдера, составляющая 35…50 км/ч; f=0,04…0,045.

По большему из полученных значений мощности подбирают двигатель.

Длина отвала (м) рассчитывается по формуле:

![]() ;

(14.99)

;

(14.99)

здесь mа – масса автогрейдера, т.

Высота отвала, м:

![]() ;

(14.100)

;

(14.100)

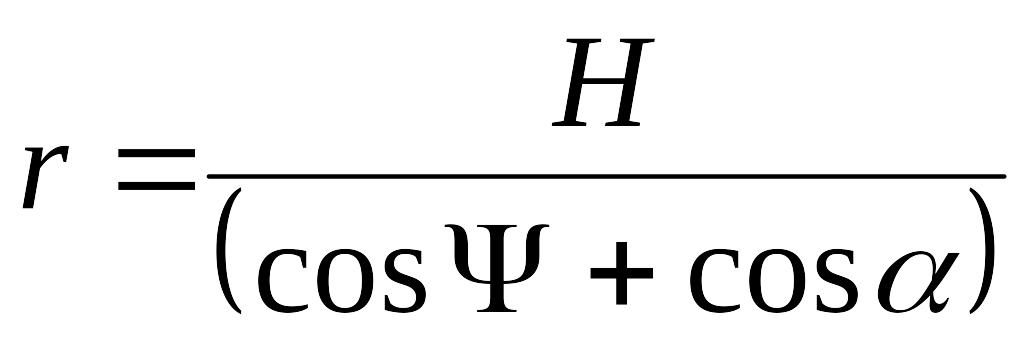

Отвалы автогрейдеров изготавливают с радиусом постоянной кривизны (рис. 14.23), величину которого определяют по формуле:

;

(14.101)

;

(14.101)

где α – угол резания, в зависимости от вида работ измеряют в пределах 30…800. обычно принимают α=30…450; Ψ – угол опрокидывания, Ψ =65…700.

Угол захвата λ в зависимости от выполняемых работ обычно составляет 30…400 при вырезании грунта, 60…750 – при перемещении грунта в сторону и 900 при планировочных работах.

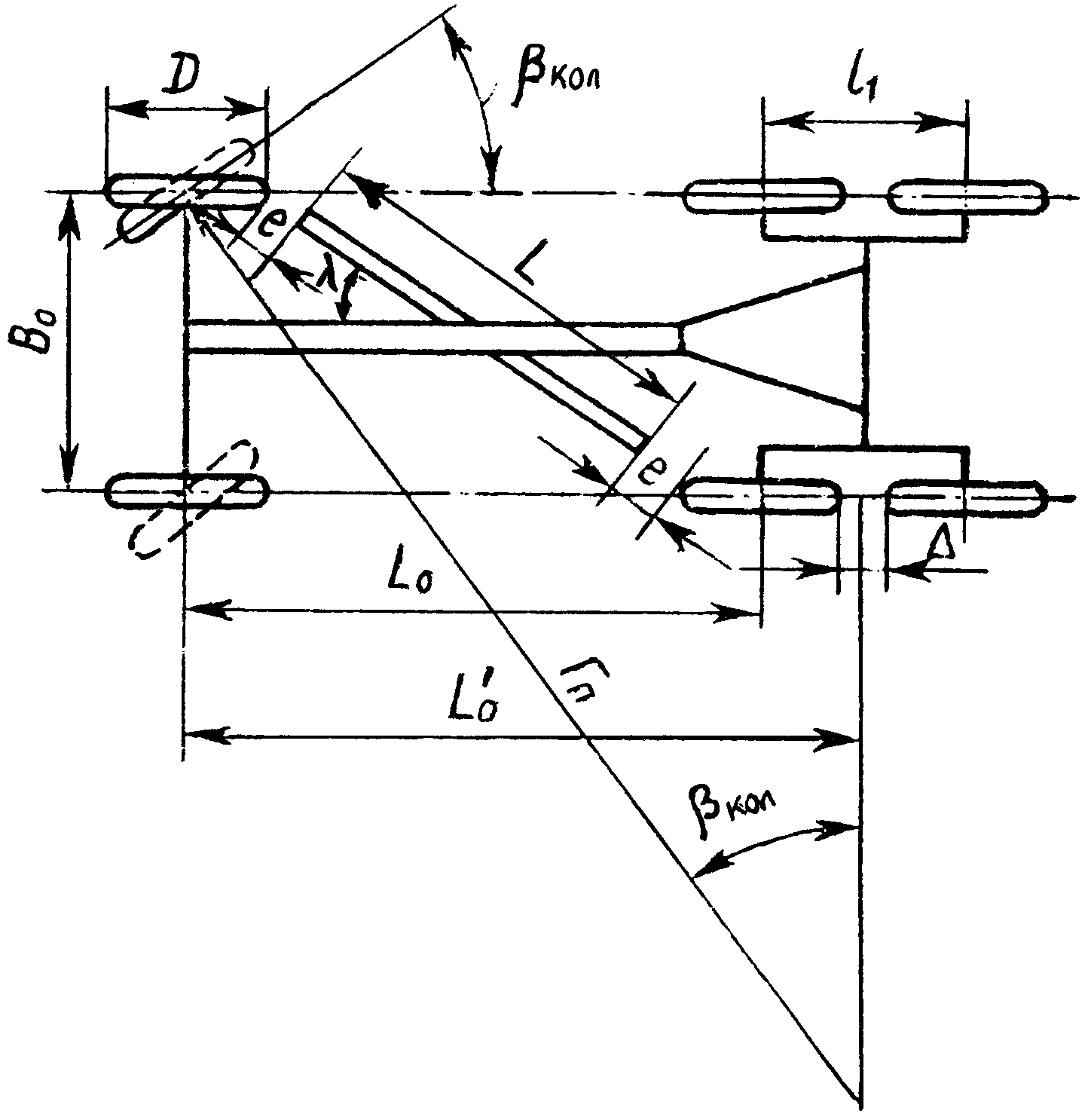

Размер базы L0, колеи, B0 и связанного с ними радиуса поворота автогрейдера rn (рис. 14.24) выбирают таким, чтобы машина имела наименьшие размеры и можно было маневрировать отвалом. Следует также учитывать, что чем ближе отвал к задней оси автогрейдера, тем лучше его планирующая способность.

Расстояние от точки крепления тяговой рамы к передней оси до оси ращения отвала определяют из условия полноповоротности

отвала. Поэтому минимальный размер базы автогрейдера

![]() ;

(14.103)

;

(14.103)

где l – минимальный зазор между колесом и отвалом, l=50 мм.

Рис. 14.23 Схема отвала автогрейдера

Минимальная длина базы трехосного автогрейдера должна быть равной:

![]() ;

(14.104)

;

(14.104)

У

трехосных машин обычно L'0=(1,4…1,7)![]() ,

а у двухосных L0=(1,3…1,5)·L.

,

а у двухосных L0=(1,3…1,5)·L.

Колея B0 ориентировочно может быть определена по формуле:

![]() ;

(14.105)

;

(14.105)

где mа – масса автогрейдера, т.

Рис. 14.24 Параметры автогрейдера

При одной передней управляемой оси радиус поворота колес переднего наружного колеса равен:

;

(14.106)

;

(14.106)

где βк – угол поворота наружного управляемого колеса.