- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

14.3.7. Производительность скреперов и пути ее повышения.

Эксплуатационную производительность скрепера определяют по формуле:

![]() м3/ч;

(14.91)

м3/ч;

(14.91)

где qк – геометрическая вместимость ковша, м3; Кв – коэффициент использования рабочего времени; кн – коэффициент наполнения ковша (кн=0,5…1,2 в зависимости от вида грунта и использования толкача); tц – продолжительность цикла, с; кр – коэффициент разрыхления грунта (кр=1,0…1,3).

Продолжительность цикла:

![]() ;

(14.92)

;

(14.92)

где Lр – длина пути наполнения скрепера; Lпер – длина пути транспортирования грунта; Lу – длина пути разгрузки скрепера; Vц,Vх,Vк,Vmp – скорость скрепера при разгрузке и обратном ходе, копании и транспортировании, м/с; tпов – время на один поворот, tпов=15…20 с; tпп – время на переключение передач, tпп=6…8 с; tоп – время на операции с ковшом, tоп=7…10 с.

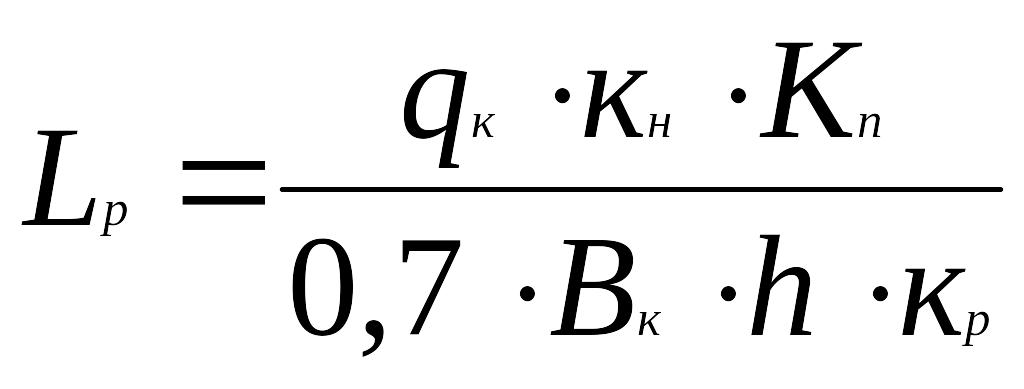

Длину пути наполнения скрепера определяют из выражения:

;

(14.93)

;

(14.93)

0,7 – коэффициент, учитывающий неравномерность стружки; Кп – коэффициент потери грунта при образовании призмы волочения и боковых валиков Кп=1,2…1,6; Вк – длина режущей кромки, м;

h – глубина резания, м.

Из формулы (14.91) следует, что производительность скрепера тем выше, чем больше объем грунта, захватываемого ковшом, и чем меньше длительность рабочего цикла.

К технологическим мероприятиям по увеличению объема грунта, захватываемого ковшом, относится применение толкача при загрузке ковша, загрузка при движении под уклон, работа по гребенчатой системе вырезки грунта в забое.

К конструктивным мероприятиям относится применение различных режущих кромок ковша, которые могут быть прямолинейной, ступенчатой, полукруглой формы, с зубьями или без них.

Нож с прямолинейной кромкой нерационален с точки зрения энергоемкости резания и степени заполнения; его следует применять лишь при планировочных работах. Энергоемкость резания ступенчатыми и полукруглыми ножами меньше, а толщина среза грунта в средней части ковша больше, что улучшает условия продвижения стружки сквозь грунт в ковше и способствует его заполнению.

Постановка зубьев затрудняет продвижение стружки в ковше, но снижает энергоемкость резания. Их рекомендуется применять в скреперах с элеваторной загрузкой, когда отрицательное влияние измельчения грунта зубьями не влияет на заполнение ковша и при том же тяговом усилии ускоряется загрузка ковша. Зубьями целесообразно оснащать режущую часть ковша также при разработке грунтов с твердыми включениями.

Определенный эффект может быть достигнут за счет оптимизации формы ковша, применения телескопической системы заполнения ковшей, двухщелевой загрузки, подгребания грунта в ковше, использования элеваторов для заполнения ковшей, применения газовой смазки ковша и ряд других.

Дальнейшее совершенствование скреперов определяется задачами комплексной механизации и автоматизации строительства: увеличения единичной мощности машин, автоматизации управления, расширения применения гидропривода, увеличения выпуска машин в северном исполнении, замены устаревшей землеройной техники. Предусматривается повышение энергонасыщенности и рабочих скоростей агрегатов традиционного исполнения при неизменных размерах оборудования, рост типоразмеров и создание крупных и сверхтяжелых агрегатов, разработка новых методов взаимодействия скреперов с грунтом.

Рост энергонасыщенности скреперов и их типоразмеров возможен за счет роста рабочих и транспортных скоростей, мощности двигателей, применения электронного и гидропневматического оборудования и систем автоматического управления.