- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

14.2.7. Производительность бульдозера и пути ее повышения.

Эксплуатационную производительность (м3/ч) при разработке и перемещении грунта определяют по выражению:

![]() ;

(14.43)

;

(14.43)

где Vпр – объем грунта в призме волочения в конце копания в разрыхленном состоянии, м3 (рассчитывается по формуле (14.15)); кв – коэффициент использования рабочего времени; tу – продолжительность рабочего цикла, с; кр – коэффициент разрыхления грунта.

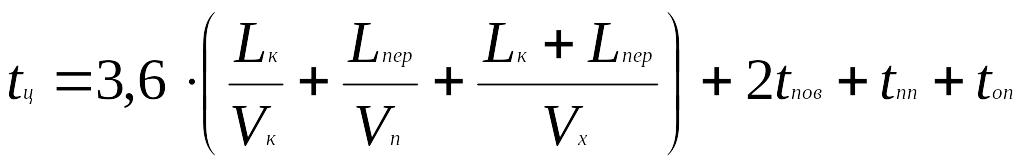

Продолжительность цикла (с) при движении бульдозера с поворотами на концах участка:

;

(14.44)

;

(14.44)

где Lк и Lпер – длина участков резания и перемещения (несовмещенного с копанием), м; Vк, Vп, Vх – скорости рабочего, транспортного и возвратного ходов, км/ч; tпов – время необходимое на один разворот, с; tпп – время на переключение передач, с; tоп – время на опускание и подъем отвала, с.

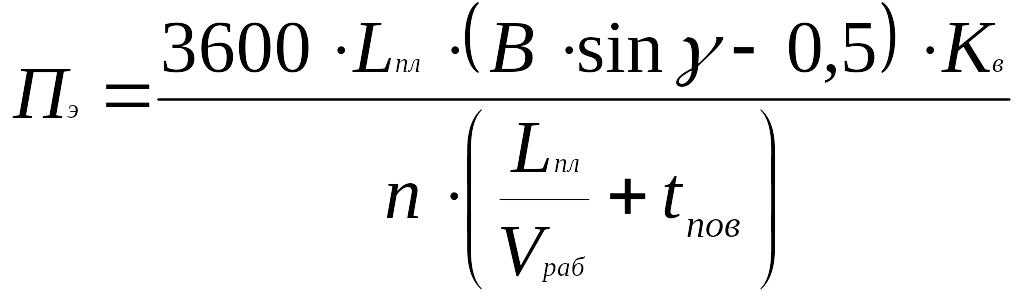

При планировочных работах производительность бульдозера (м2/ч):

;

(14.45)

;

(14.45)

где Lпл – длина участка планировки, м; γ – угол установки отвала в плане, град; Vраб – скорость рабочего хода, м/с; n – число проходов по одному месту.

Перемещение грунта бульдозером с неповоротным отвалом сопровождается потерями его в боковые валики, образуемые одновременно с началом резания. Их сечение пропорционально объему грунта перед отвалом.

Для восполнения потерь грунта при перемещении его, осуществляют дополнительное резание. Без дополнительного подрезания грунта набранная призма теряется на расстоянии 8-10 м.

Уменьшения потерь грунта можно добиться реализацией ряда мероприятий, которые можно разделить на технологические и конструктивные.

К технологическим мероприятиям относится производство работ траншейным способом, при котором грунт перемещается по одному и тому же следу. Грунт удерживается с торцов отвала стенками траншеи или ранее образовавшимися валиками грунта. Значительно сокращаются потери грунта при спаренной или строенной работе бульдозеров, когда бульдозеры движутся параллельно вблизи друг друга, а отвалы не позволяют грунту просыпаться между ними. Эффективна работа бульдозера отрезками, на части длины рабочего хода, когда грунт доставляется к месту отвала не сразу, а этапами. В этом случае призму волочения, набранную на первом проходе, не перемещают до конца, а оставляют на середине дистанции рабочего хода. Набранную при втором проходе призму доставляют к этому же месту и на некоторое расстояние бульдозер, не останавливаясь, перемещает двойную призму волочения. То же самое повторяется при третьем проходе, после чего грунт доставляется к месту укладки. Разновидностью этого способа является так называемая работа через вал, которую обычно применяют на склонах и особенно при сталкивании грунта под крутой откос.

К конструктивным мероприятиям относится установка на торцах отвалов, открылок и уширителей, а также козырьков для увеличения высоты отвала.

Еще больший эффект дают отвалы совкового и сферического типов, но их применение в липких грунтах практически невозможно. Исключение составляют совковые отвалы с подвижной средней секцией. При заглублении отвала в грунт, средняя секция, свободно поднимаясь относительно крайних, не участвует в резании грунта. Копание грунта производится только крайними косоустановленными секциями, что позволяет устранить залипание отвала.

Повышению производительности бульдозера за счет снижения сопротивления копанию способствует создание на поверхности отвала в зоне трения газовой смазки. Подача сжатого газа на поверхность рабочего органа, создающего воздушную подушку между грунтом и отвалом, существенно (до 30%) снижает силы сопротивления и следовательно, позволяет повысить рабочие скорости бульдозера.

Эффективность и область применения бульдозеров определяются отношением тягового усилия к длине режущей кромки отвала. Увеличения удельной силы тяги на отвале можно достичь перекосом отвала в вертикальной плоскости или уменьшением длины режущей кромки путем установки на отвале выступающего среднего ножа. В том и другом случае становится возможной разработка более прочных и замерзших грунтов.

Автоматическое управление отвалом бульдозера также способствует повышению производительности. Оно обеспечивается аппаратурой типа «Автоплан» и «Комбиплан», которая позволяет улучшить планирующие свойства машины и защитить двигатель трактора от перегрузок.