- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

14.2.6. Расчет на прочность бульдозерного оборудования.

Для расчета рамы, отвала и других деталей бульдозера на прочность за расчетные принимают такие положения бульдозера в процессе его работы, при которых в деталях возникают наибольшие напряжения. Расчетным условиям соответствуют наиболее неблагоприятные сочетания активных сил, действующих на отвал бульдозера. При расчете бульдозеров принимают пять расчетных положений.

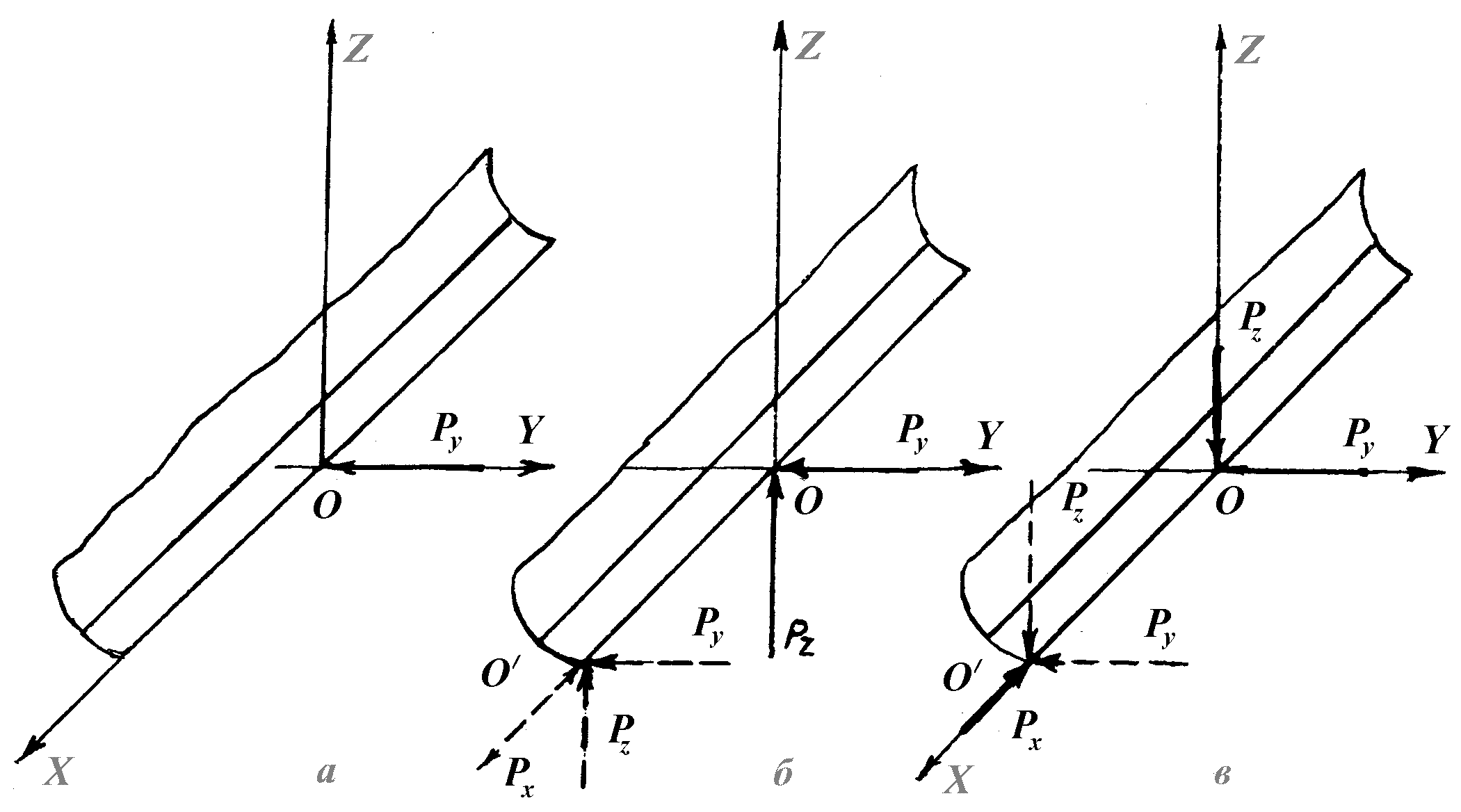

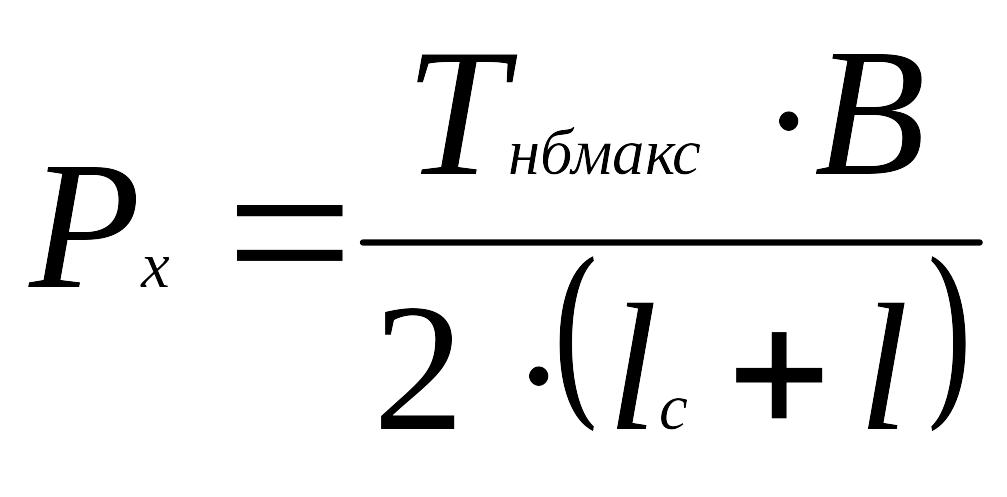

Расчетное положение Ι (рис. 14.9, а). Внезапный упор в препятствие средней точкой отвала при движении по горизонтальной поверхности; механизм подъема в положении закрыто.

Принимают, что в средней точке на кромку отвала действует усилие:

![]() ;

(14.32)

;

(14.32)

где Тнбмакс – максимальное тяговое усилие бульдозера по сцеплению при коэффициенте сцепления φсцмакс=0,9…0,95; Рд- динамическое усилие.

![]() ;

(14.33)

;

(14.33)

V – скорость бульдозера в момент встречи с препятствием; С – приведенная жесткость препятствия и системы навесного оборудования.

Рис. 14.9 Схемы сил, действующих на нож отвала при расчете на прочность

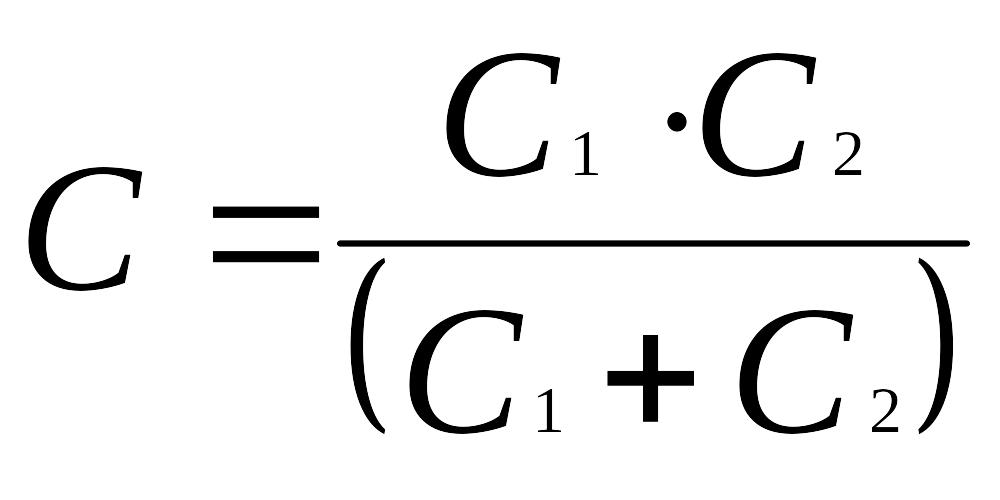

;

(14.34)

;

(14.34)

где С1 – жесткость препятствия; С2 – жесткость навесного оборудования.

Жесткость препятствия С1 принимается по экспериментальным данным для кирпичного столба шириной 650 мм (наиболее чаще встречающееся препятствие) – 18200 кН/м.

Жесткость металлоконструкции навесного оборудования бульдозеров можно ориентировочно определить по формуле:

![]() ;

(14.35)

;

(14.35)

где αж – коэффициент жесткости навесного оборудования на 1 кг массы трактора равный 0,9…1,0 кН/(м·кг).

Расчетное положение ΙΙ (рис. 14.9, б). В процессе заглубления отвала при одновременном движении вперед по горизонтальной поверхности трактор вывешивается на средней точке отвала, при этом гидроцилиндры развивают усилие, достаточное для опрокидывания трактора относительно задней кромки опорной поверхности гусениц (точка А рис. 14.10).

Рис.14.10 Расчетная схема положения бульдозера при опирании на кромку ножа отвала

При этом:

;

(14.36)

;

(14.36)

![]() ;

(14.37)

;

(14.37)

где Gδ – вес трактора с бульдозерным оборудованием.

Расчетное положение ΙΙΙ. В процессе заглубления отвала при одновременном движении вперед по горизонтальной поверхности трактор вывешивается на крайней точке (С) отвала, при этом развивается усилие, достаточное для опрокидывания трактора относительно точки А (рис. 14.10).

В этом случае кроме вертикального и горизонтального усилий, определяемых как и для расчетного положения ΙΙ, на нож действует боковое усилие:

;

(14.38)

;

(14.38)

Расчетное положение ΙV (рис. 14.9, в). В процессе выглубления отвала при одновременном движении вперед по горизонтальной поверхности трактор вывешивается на средней точке отвала, при этом развивается усилие, достаточное для опрокидывания трактора относительно передней кромки поверхности гусеницы (точка В) (рис. 14.10). Принимается, что на кромку ножа действует вертикальное и горизонтальное усилия. Вертикальное усилие:

![]() ;

(14.39)

;

(14.39)

Горизонтальное усилие:

![]() ;

(14.40)

;

(14.40)

Если окажется, что (Gδ+Pz)φсцмакс>Тнδ; (где Тнδ – максимальное тяговое усилие на первой передаче), то следует принимать:

![]() ;

(14.41)

;

(14.41)

Расчетное положение V (рис. 14.9, в). В процессе выглубления отвала при одновременном движении вперед по горизонтальной поверхности трактор вывешивается на крайней точке отвала, при этом развивается усилие, достаточное для опрокидывания трактора относительно точки В (рис. 14.10). Усилия, действующие на нож отвала бульдозера, сосредоточены в точке О' (рис. 14.9, в).

Коме вертикального и горизонтального усилий, определяемых как и для расчетного положения ΙV, на нож отвала действует и боковое усилие:

![]() ;

(14.42)

;

(14.42)

где μ – коэффициент бокового сдвига, равный 0,65-0,7.

Для бульдозеров с поворотным отвалом следует принимать расчетные положения Ι-V, если отвал перпендикулярен продольной оси трактора. Кроме того, необходимо проверить металлоконструкции при повернутом отвале с нагрузкой, приложенной на его выступающем конце (положения ІV и V).

Кроме рассмотренных пяти рассчитанных положений, для бульдозеров, оснащенных гидравлическим механизмом перекоса отвала, рассматривают еще специфические случаи нагружения. Одним из возможных случаев максимального нагружения является также внезапный удар в препятствие боковой поверхностью отвала при развороте машины на месте вокруг заторможенной гусеницы.

Указанные случаи нагружения рассматриваются в специальной литературе.

Выбрав расчетные положения и наметив расчетные условия составляют расчетные схемы для каждого намеченного положения и по ним определяют активные силы, действующие на машину. Далее, из условия равновесия машины и отдельных ее частей, определяют неизвестные силы, необходимые для расчета на прочность отдельных элементов и узлов бульдозерного оборудования.