- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

14.2.3. Выбор основных параметров.

К основным параметрам бульдозера относятся номинальное тяговое усилие, эксплуатационная масса, скорости рабочего и обратного хода, среднее статическое давление, положение центра давления, удельное напорное усилие и вертикальное давление на режущей кромке ножа отвала, параметры отвала.

Номинальное тяговое усилие бульдозера:

![]() ;

(14.1)

;

(14.1)

где

φсц

– коэффициент

сцепления базовой машины с оборудованием

(для гусеничных сельскохозяйственных

тракторов φсц=0,62,

для промышленных – 0,90, для колесных

сельскохозяйственных тракторов φсц=0,5,

для промышленных 0,6); Gсц

– сцепной вес бульдозера в рабочем

состоянии (![]() ),

где g

– ускорение

силы тяжести. При навешивании на базовый

трактор только бульдозерного оборудования

сцепная масса

),

где g

– ускорение

силы тяжести. При навешивании на базовый

трактор только бульдозерного оборудования

сцепная масса

mсц=(1,17-1,22)·mбм,

mбм – эксплуатационная масса базовой машины без навесного оборудования.

Если, кроме бульдозерного, навешивается и рыхлительное оборудование, то mсц=(1,35-1,45)·mбм.

При наличии одного ведущего моста у двухосного колесного тягача значение mсц находится из условия статического распределения массы тягача между мостами на горизонтальной поверхности.

Если двигатель базовой машины не обеспечивает получение номинального тягового усилия по сцеплению, то за номинальное тяговое усилие принимается усилие Тнб (кН) по паспортной характеристике трактора или определяется по формуле:

![]() ;

(14.2)

;

(14.2)

где N- мощность двигателя базовой машины, кВт; V – низшая рабочая скорость движения базовой машины, км/ч; ηт- КПД трансмиссии: механической – 0,83…0,86, гидромеханической – 0,73…0,76.

Эксплуатационная

масса бульдозера

![]() ,

,

где mбо- эксплуатационная масса бульдозерного оборудования.

Скорость рабочего хода бульдозера зависит от условий работы, мощности и типа тягача и принимается 2,5…6,0 км/ч для гусеничных машин и 3,5…8,0 – для колесных.

Скорость обратного хода бульдозера выбирают с учетом типа ходового оборудования тягача и принимают 5…8 км/ч для гусеничных машин и 8…15 км/ч – для колесных.

Среднее статистическое давление бульдозера:

![]() ;

(14.3)

;

(14.3)

где F – опорная площадь движителей, для гусеничного бульдозера.

![]() ;

(14.4)

;

(14.4)

а для колесного:

![]() ;

(14.5)

;

(14.5)

где Lоп – длина опорной поверхности гусениц; b – ширина гусеницы;

n – число колес; Fк – площадь отпечатка колеса на грунте.

Положение центра давления, т.е. точка приложения равнодействующей всех нормальных реакций грунта на гусеничный движитель, устанавливается для трех основных случаев: а) бульдозер стоит на горизонтальной плоскости (отвал поднят на максимальную высоту); б) режет грунт на горизонтальном участке с оптимальной глубиной резания при максимальном объеме призмы волочения; в) осуществляет транспортировку максимальной призмы волочения в траншее без резания.

Положение центра давления (рис. 14.4) может быть рассчитано по формуле:

;

(14.6)

;

(14.6)

где Хс – расстояние от оси задней звездочки до линии приложения равнодействующей всех нормальных реакций на гусеницу; Rv – вертикальная составляющая сопротивления грунта на отвале; Rн – горизонтальная составляющая этого сопротивления; a – расстояние по горизонтали от центра тяжести бульдозера до оси задней звездочки;

hb – высота точки приложения результирующей, горизонтальной и вертикальной составляющих сопротивлений грунта на отвале.

Экспериментально установлено, что в случае резания связных грунтов hb=0,17 Н, при резании несвязных грунтов и транспортировании грунтов hb=0,27 Н (для отвалов постоянного радиуса кривизны), где Н – высота отвала.

Соотношение между вертикальной и горизонтальной составляющими результирующей оси копания грунта определяется зависимостью:

![]() ;

(14.7)

;

(14.7)

где ν – угол наклона результирующей сил сопротивления на отвале.

При копании связного грунта он обычно принимается равным 170, при резании рыхлого грунта и транспортировании призмы волочения в траншее – 00. Смещение центра давления от середины опорной поверхности гусениц не должно превышать 1/6 длины этой опорной поверхности.

Для бульдозера на колесном тягаче для тех же случаев определяют реакции на передние и задние колеса. Во всех случаях не допускается равенство одной из реакций нулю, т.е. отрыв колес бульдозера от грунта.

Рис 14.4 Схема определения центра давления

Удельное напорное усилие на режущей кромке ножа отвала:

![]() ;

(14.8)

;

(14.8)

где B – длина ножа отвала.

Вертикальное давление на режущей кромке ножа отвала:

![]() ;

(14.9)

;

(14.9)

где R3 – наибольшее вертикальное усилие на режущей кромке ножа отвала по условиям опрокидывания базовой машины относительно задних кромок опорных поверхностей гусениц; F – опорная площадь режущей кромки ножей отвала.

Площадь F и вертикальное давление qв определяют для неизношенных (рис. 14.5, сечение а-а) и изношенных (рис. 14.5, сечение б-б) ножей при основном угле резания δ.

Рис. 14.5 Сечение неизношенного ножа бульдозера

У современных бульдозеров удельное напорное усилие составляет 40-100 кН/м режущей кромки ножей отвала, увеличиваясь с повышением номинального тягового усилия.

Вертикальное давление qв в случае принудительного заглубления отвала составляет 400-8000 кПа при незатупленных ножах и 200–1500 кПа при полностью затупленных. В среднем вертикальное давление при затупленных ножах в три раза ниже, чем при незатупленных. По удельному напорному усилию и вертикальному давлению на режущей кромке ножей бульдозера судят о возможности разработки грунтов различной прочности. Для Ι категории грунта qr=15 кН/м, qв=1000 кПа (не более); для ΙΙ категории – 20…40 и 1200…2400; для ΙΙΙ категории – 41…60 и 2500…3500; для ΙV категории – более 60 кН/м и более 3500 кПа.

Основными параметрами отвала являются его ширина В и высота Н. Ширина В должна быть такой, чтобы при любом рабочем положении отвала она превышала габаритную ширину ходовой части машины не менее, чем на 100 мм с каждой ее стороны.

Ширина неповоротного отвала В(м) может быть установлена по зависимости:

![]() ;

(14.10)

;

(14.10)

Высота отвала Н (мм) может быть определена в зависимости от номинального тягового усилия Тнб (кН) бульдозера. При неповоротном отвале ее определяют из выражения:

![]() ;

(14.11)

;

(14.11)

Для поворотных отвалов:

![]() ;

(14.12)

;

(14.12)

где А=0,5 при Тнδ<400 кН и А=1 при Тнδ>400 кН.

Отвалы бульдозера оснащаются козырьком, высота которого составляет (0,1…0,3) Н.

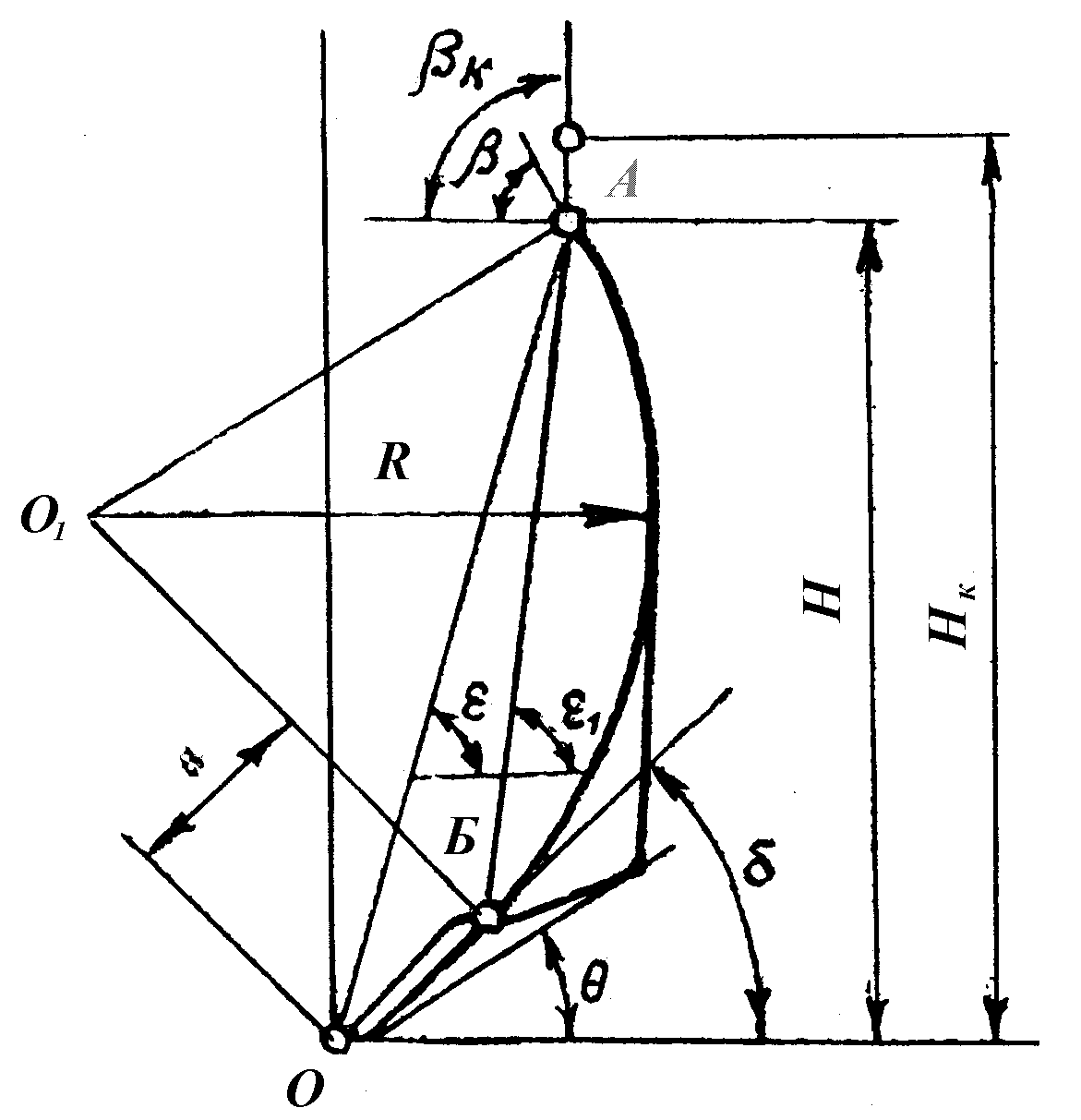

Параметры профиля отвала задаются углами резания δ (угол между горизонталью и передней плоскостью ножей), наклона ε (угол между горизонталью и линией, соединяющей верхнюю кромку отвальной поверхности с режущей кромкой среднего ножа отвала), и опрокидывания β (угол между горизонталью и касательной к остальной поверхности в верхней кромке отвала) (рис. 14.6). Экспериментально установлена целесообразность создания отвалов с постоянным радиусом кривизны, который выбирается в диапазоне R=(0,8…0,9) Н.

Построение профиля выполняется в соответствии с рис. 14.6 следующим образом. Из точки 0 (начало координат) проводят прямую О-А под углом ε и прямую О-Б под углом δ к оси абсцисс.

Точка А получается в результате пересечения прямой О-А с горизонталью, проведенной на расстоянии Н от точки 0. Из точки А проводится прямая под углом опрокидывания β являющаяся касательной к профилю отвала в этой точке. Перпендикуляр к этой касательной АО пересекается с перпендикуляром к касательной ОБ в центре профиля отвала О1, откуда радиусом О1А=О1Б=R может быть очерчен профиль криволинейной части отвала. Рекомендуется назначать δ=50…550; ε=750; β=70…750. значение «а» принимается равным ширине ножа, т.е. 120, 150, 200, 250, 300, 350, 450 мм.

Задний угол «θ» следует выбирать так, чтобы линия О-Б проведенная от режущей кромки ножа под углом θ к горизонту, не пересекала выступающих частей на тыльной стороне отвала. При этом необходимо обеспечить условие δ - θ ≥ 200.

Бульдозеры общего назначения с поворотным отвалом имеют угол поворота в плане (угол захвата) не более 620. Рекомендуется принимать угол поворота 40…450.

Высоту подъема отвала выбирают из условия обеспечения угла въезда, который должен быть не менее 200.

Рис. 14.6 Профиль отвала бульдозера

Опускание отвала ниже опорной поверхности ходовой части базовой машины выбирают таким, чтобы угол между опорной поверхностью гусеницы и линией, соединяющей режущую кромку опущенного отвала с центром давления, был ниже 200.