- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

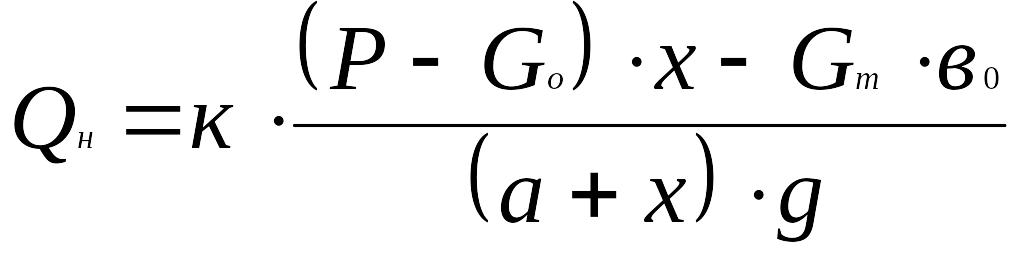

11.2. Общий расчет.

Основными параметрами погрузчика являются номинальная грузоподъемность Qн и вместимость ковша q.

Номинальную грузоподъемность Qн принимают согласно тяговому классу базовой машины в соответствии с ГОСТом 28635-90 (ИСО 5998-86) «Машины землеройные. Номинальная грузоподъемность гусеничных и колесных погрузчиков» и допустимой нагрузкой Р на передний мост.

Для погрузчиков, не предусмотренных стандартом, номинальную нагрузку определяют в зависимости от допускаемой нагрузки на ходовое оборудование машины (центр тяжести груза приложена в центре тяжести основного ковша, вылет – максимальный, рис. 11.4):

;т

(11.1)

;т

(11.1)

где к – коэффициент запаса устойчивости: для колесных погрузчиков к=0,5; для гусеничных к=0,35; G0 – вес погрузочного оборудования; Gт – вес тягача; х, во и a -соответственно горизонтальные координаты сил Qн, G0 и Gт; g- ускорение силы тяжести.

Вес погрузочного оборудования принимают в пределах 25-35% веса базового трактора, а координаты – конструктивно.

После выбора и расчета параметров гидропривода и рабочего оборудования по этой же методике, определяется максимальная грузоподъемность погрузчика Qмакс.

Рис.11.4 Схема сил, действующих на погрузчик для определения грузоподъемной силы.

Номинальную вместимость ковша определяют по плотности погружаемого материала (обычно принимают =1,6 т/м3) и степени заполнения ковша при заполнении с «шапкой» коэффициент наполнения кн=1,25:

;

(11.2)

;

(11.2)

Напорное усилие погрузчика считается равным тяговому усилию базовой машины с учетом увеличения ее веса за счет веса рабочего оборудования при коэффициенте буксования δк=20%.

Скорость рабочего хода принимают по характеристике базовой машины, но не свыше 3-4 км/ч.

Ширина ковша должна быть на 100-150 мм больше величины следа или ширины базового трактора. Более подробные сведения о параметрах рабочего оборудования приводятся в справочной литературы и ГОСТах.

Внешние нагрузки определяют для погрузчика с опущенным ковшом, внедряющимся в штабель, днище которого расположено под углом 50 к горизонту.

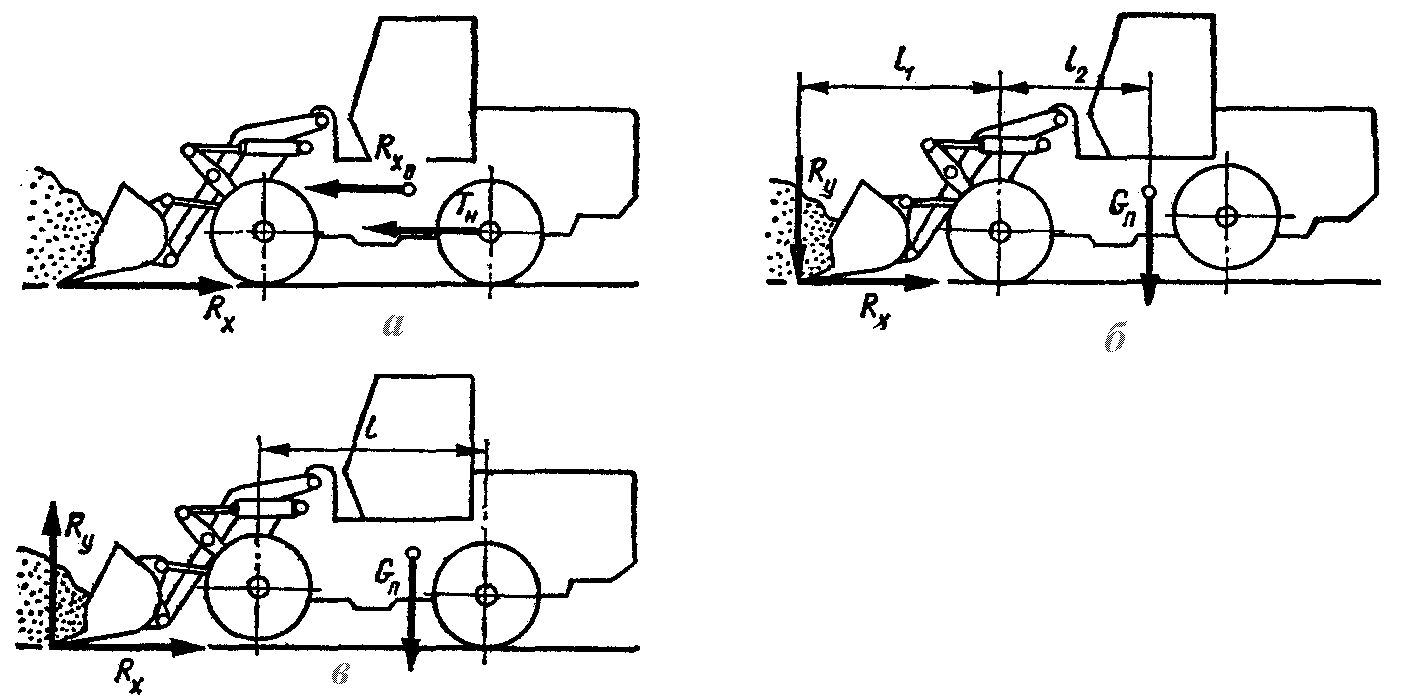

При этом рассматриваются следующие наиболее опасные случаи нагружения (рис. 11.5):

а - удар края ковша о непреодолимое препятствие при движении погрузчика с запертыми гидроцилиндрами стрелы и ковша по горизонтальному участку; б - вывешивание погрузчика вокруг передней оси при повороте внедренного в штабель ковша за счет усилия, развиваемого гидроцилиндрами поворота ковша; в - вывешивание погрузчика вокруг задней оси под действием цилиндров подъема стрелы.

Рис. 11.5 Расчетные случаи нагружения погрузчиков.

Для всех трех случаев внешние усилия считаются сосредоточенными силами, приложенными к концу режущей кромки (или к крайнему зубу). Во всех трех случаях к ковшу приложена горизонтальная сила, равная максимальному в данных условиях тяговому усилию.

Для первого случая (рис. 11.5, а) горизонтальное усилие определяется тяговым усилием, массой машины и скоростью ее движения:

![]() ;

(11.3)

;

(11.3)

где Rхс – статическое напорное усилие, равное номинальному тяговому усилию Тн; Rхд – динамическое усилие.

![]() ;

(11.4)

;

(11.4)

где Vр – рабочая скорость внедрения ковша, м/с; С – приведенная жесткость, н/см; М – приведенная масса погрузчика, кг.

Приведенную жесткость определяют по жесткости погрузочного оборудования С1 и препятствия С2:

![]() ;

(11.5)

;

(11.5)

Приведенная масса с учетом вращающихся масс двигателя и трансмиссии:

![]() ;

(11.6)

;

(11.6)

где Мn – масса погрузчика; кт =1,3 коэффициент влияния маховых масс трансмиссии и ходовой части; Jдв – момент вращающихся масс двигателя; i – передаточное отношение рабочей передачи; rк – радиус качения колеса; ηт – КПД трансмиссии.

Для второго случая вертикальную силу находят из условия устойчивости машины (рис. 11.5 б).

![]() ;

(11.7)

;

(11.7)

где Gп – вес погрузчика, l1 и l2 – плечи сил.

Горизонтальную силу принимают равной номинальному тяговому усилию Rх = Тн.

Для третьего случая (рис. 11.5, в) вертикальная сила равна усилию отпора, создаваемого при вывешивании трактора на задних колесах и зубьях ковша:

![]() ;

(11.8)

;

(11.8)

Горизонтальную составляющую определяют по сцепному весу с учетом разгрузки машины:

![]() ;

(11.9)

;

(11.9)

где φ – наибольший коэффициент сцепления.

Полученные величины служат основанием для расчета на прочность деталей рабочего оборудования и подбора гидроцилиндров.

Техническую производительность погрузчика определяют объемом черпаемого за цикл материала и длительного цикла:

![]() ;

(11.10)

;

(11.10)

где tц = tчерп + tг + tм + tв.х. – длительность цикла; tчерп – время черпания; tг – продолжительность движения груженого погрузчика на разгрузку; tм – время маневрирования для разгрузки; tв.х. – длительность возвратного хода.

При правильной организации работ погрузчик – высокопроизводительная машина, успешно конкурирующая при работе в карьере с одноковшовыми экскаваторами.