- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

6.3. Роторные траншейные экскаваторы.

6.3.1. Общее устройство и классификация.

Роторный траншейный экскаватор – землеройная машина с рабочим органом в виде ковшового колеса (ротора), вращающегося в плоскости, совпадающей с направлением рабочего перемещения всей машины или незначительно отклоняющегося от нее. Грунт отделяемый от массива и захватываемый ковшами, поднимается в зону разгрузки, которая находится в верхней части ротора, перемещается в сторону от траншеи и укладывается в отвал ленточным конвейером или метателем.

По сравнению с цепными роторные траншейные экскаваторы отличаются более высоким КПД (нет цепей, работающих в абразивной среде) и, следовательно, меньшей энергоемкостью разработки грунта. При равной с цепным экскаватором массе роторный экскаватор производительнее, поскольку допускает более высокую скорость резания, обусловленную равномерностью вращения ротора, жестким креплением ковшей и лучшими условиями их опорожнения. Однако роторным рабочим органом можно открывать траншеи не уже 0,15÷0,2 м, тогда как цепным ширина траншеи (щели) может быть доведена до 0,05 м. Пределы глубины открываемых траншей роторными экскаваторами несколько меньше, чем цепными.

По способу соединения рабочего органа с тягачом эти машины подразделяют на навесные и полуприцепные. Последние имеют дополнительную пневмоколесную тележку, позволяющую снизить нагрузку на тягач о рабочего органа.

Для отрывки узких траншей и прорезания щелей в мерзлых грунтах вместо ковшового ротора применяют фрезерный. Для рытья траншей и каналов с откосами экскаватор оснащают дополнительными шнеками – фрезами и профилирующими ножами. Для этих же целей применяют экскаваторы с двумя наклоненными роторами преимущественно фрезерного типа.

Конструктивной разновидностью роторных траншейных экскаваторов являются машины с переставным ротором. Возможность перестановок ротора позволяет отрывать траншеи у стен зданий, заборов, столбов и в других стесненных условиях.

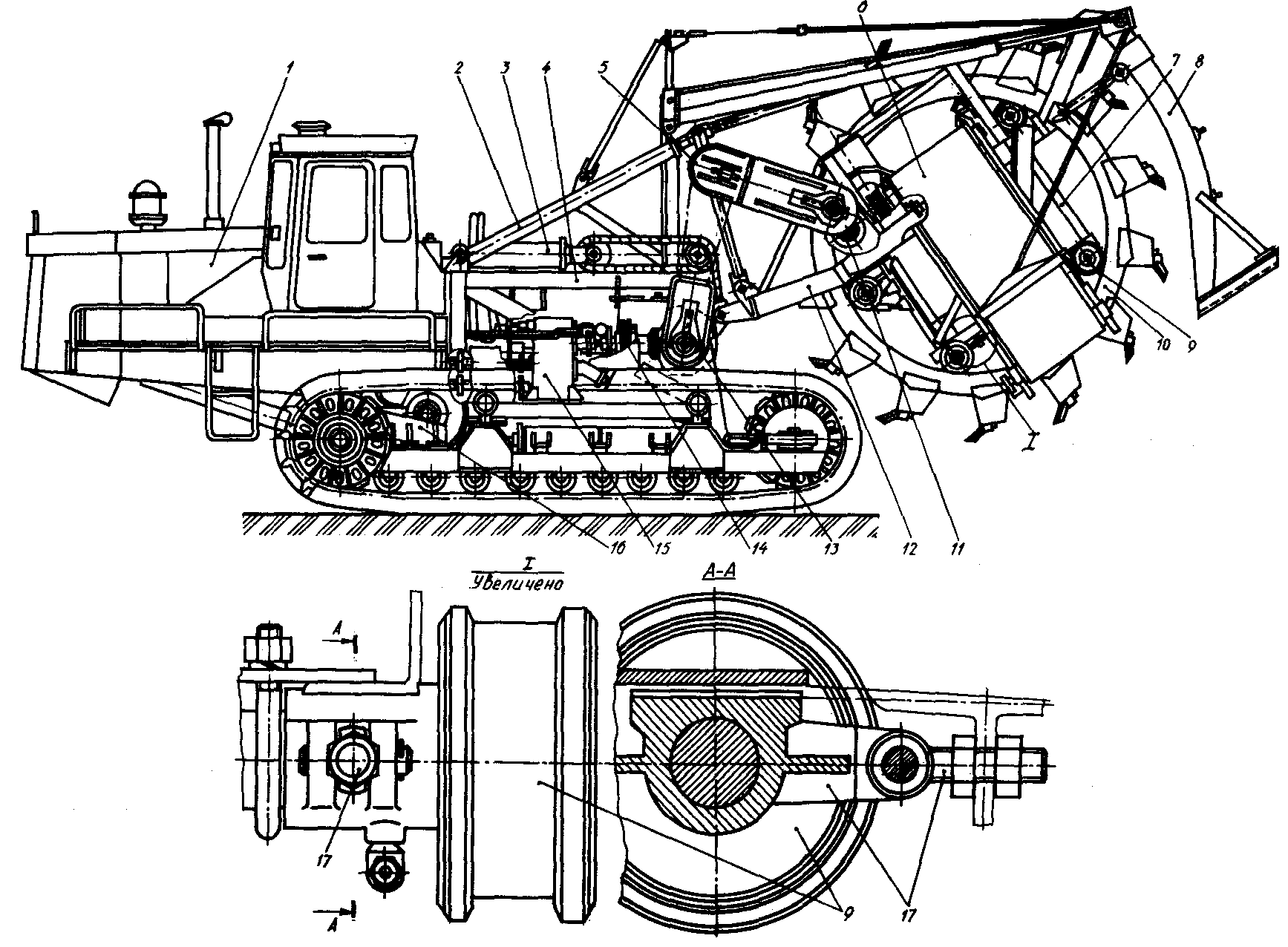

Роторный траншейный экскаватор (рис. 6.6) состоит из тягача 1(специальный с использованием агрегатов трактора Т-130.Ι.Г.), рамы тягача, рамы рабочего оборудования 12, ротора 10 и его рамы 7 с роликами 9 и валом привода 11, механизма подъема задней 2 и передней 3 частей рабочего оборудования, конвейера 6, зачистного устройства 8, шарнирной цепной передачи 5 с муфтой предельного момента 14 и редукторов 13, 15, 16.

Рис. 6.6 Экскаватор ЭТР – 204.

Ковши (рис. 6.7) применяют как правило, саморазгружающиеся, открытые спереди сверху. Болтами через проушины в боковых стенах они жестко крепятся к колесу.

Колесо ротора состоит из двух колес, соединенных ковшами и образующих с ними жесткую конструкцию. На торцах колец укреплен зубчатый венец для сообщения ротору вращения. При двухрядном расположении ковшей посередине между двумя кольцами, несущими зубчатые венцы, устанавливается третье кольцо. Внутренняя поверхность зубчатого венца, обычно является также беговой дорожкой для поддерживающих и направляющих роликов.

Ротор для отрывки узких траншей или прорезания щелей представляет собой сварной диск коробчатого сечения с зубодержателями. Благодаря последовательному боковому смещению зубодержателя и зубьев обеспечивается отрывка траншеи расчетной ширины.

Рама ротора – пространственная металлическая конструкция для удержания ротора в необходимом рабочем или транспортном положении. Она служит также опорой для отвального конвейера, механизма привода ротора и электродвигателя этого механизма у многодвигательных машин.

Рис. 6.7 Ковш роторного траншейного экскаватора: а – крепление ковша на обечайке; б – режущая часть; 1 – зуб; 2 - козырек; 3 – обечайка; 4 – цепное днище; 5 – карман крепления зуба; 6 – зуб-уширитель.

Передним по ходу экскаватора концом рама ротора соединяется с подъемным механизмом. Задний конец рамы поддерживается колесной опорой, перекатывающейся по дну траншеи, или подвеской (в экскаваторах с навесным ротором).

В плане рама прямоугольная (ротор находится внутри рамы). В верхней ее части размещается отвальный конвейер и узлы трансмиссии привода ротора у многодвигательных машин. В передней части рамы закрепляется секторная обечайка для удержания грунта в ковшах до продвижения их в зону разгрузки.

Зачистной башмак служит для выравнивания дна траншеи. Он помещается на конце наклонной или криволинейной балки, находящейся в вертикальной осевой плоскости перемещения экскаватора и прикрепленной к задней по ходу экскаватора части рамы ротора и задней опоре. Грунт, перенесенный ротором через его верхнюю часть, подгребается зачистным башмаком под ротор.