- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

1.3 Краткая историческая справка.

Конструкции машины для земляных работ претерпели большие и сложные изменения одновременно с общим развитием техники и машиностроения.

Первый скрепер с конной тягой известен с 1773г.

В 70-х годах XIX века в США были созданы первые грейдеры и грейдер –элеваторы на конной тяге.

В 1812 году в России на Ижорском заводе была изготовлена паровая многоковшовая землечерпалка (за рубежом такие землечерпалки появились 18 лет спустя).

В 1836г. в США Д.Отис создал первый одноковшовый паровой экскаватор (вместимость ковша qк= 1,14 м3, мощность двигателя

Nкв= 11 кВт, производительность Пэ= 30÷80 м3/ч).

Первый поршневой ДВС построен французским изобретателем Ленуаром в 1869г. (двухтактный, работавший на светильном газе с воспламенением от электрической искры).

В 1861г. французский ученый Бо-Де-Роша предложил четырехтактный цикл для поршневого двигателя. Первый газовый двигатель с принудительным воспламенением, работающий по четырехтактатному циклу, был построен в 1862г. немецким изобретателем Николосом Отто (мощность 2 л. с., частота вращения коленчатого вала 150 об/мин., масса около 2 т).

В 1897г. немецким инженером Рудольфом Дизелем был построен керосиновый двухтактный ДВС с самовоспламенением от сжатого, а значит, сильно разогретого воздуха.

В 1899г. в Петербурге инженером Тринклером Г.В. и механиком Маминым Я. В. впервые создан четырехтактный двигатель с воспламенением, работавший на сырой нефти.

Первые гусеничные и пневмоколесные машины были построены в 1910 – 1915г.г.

С 1918 г. в качестве силовых установок на МЗР стали применяться электродвигатели и двигатели внутреннего сгорания. С 1930 – 1940 г.г. в трансмиссиях МЗР появляются гидромуфты и гидротрансформаторы. С 1950 г. началось широкое применение гидропривода в МЗР.

1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

Применительно к МЗР показатели качества условно подразделяют на восемь основных групп: показатели назначения (параметры рабочего оборудования, тягово-скоростные, топливной экономичности, маневренности и проходимости); технологические (материалоемкость, трудоемкость изготовления, технологический уровень); эргономические (физиологические, психологические, антропометрические, гигиенические); надежности (безотказность, долговечность, ремонтопригодность, сохраняемость); эстетические (оригинальность, выразительность, гармоничность, соответствие среде и стилю); патентоправовые; стандартизации и экономические показатели.

Качество машин оценивают показателями: единичными (для характеристики одного качества); комплексными (для характеристики нескольких качеств); определяющими (основными для оценки качества); обобщенными (комплексными и определяющими); интегральными (наиболее общими (таблица 1.1.)).

где:

С

– расчетная себестоимость годового

объема продукции МЗР; Ен

– нормативный

коэффициент эффективности капиталовложений

(Ен=0,12);

К

– капиталовложения на создание машины;

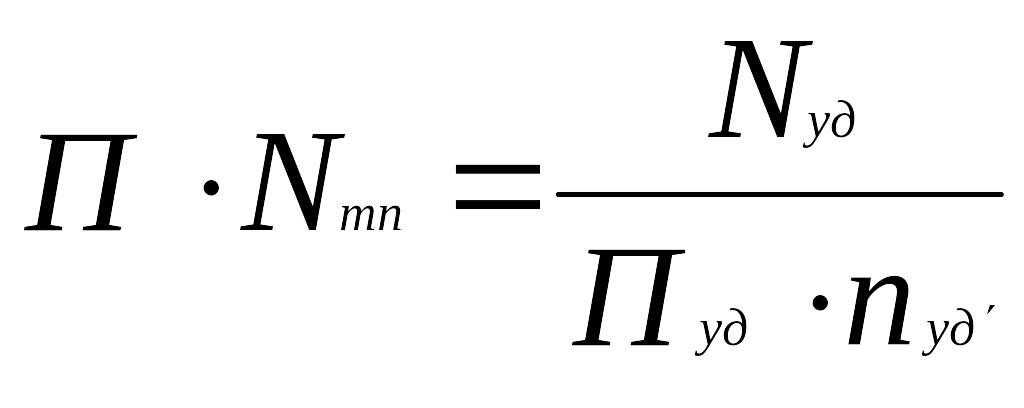

Nуд-

энергоемкость рабочего процесса МЗР,

кВт на единицу производительности;

![]() ;

N

– мощность установленного двигателя;

П

– эксплуатационная производительность

машины; nр

– число рабочих, занятых на машине; m

– масса машины; V-

объем грунта, разрабатываемого или

перемещаемого за один цикл МЗР (для

машин циклического действия); В

– расчетное поперечное сечение срезаемой

стружки или потока грунта на ленте

конвейера, м2;

Vр-расчетная

скорость движения машины или ленты

конвейера, м/с (для машин непрерывного

действия); b1

– размерный коэффициент в руб. на единицу

мощности в единицу времени.

;

N

– мощность установленного двигателя;

П

– эксплуатационная производительность

машины; nр

– число рабочих, занятых на машине; m

– масса машины; V-

объем грунта, разрабатываемого или

перемещаемого за один цикл МЗР (для

машин циклического действия); В

– расчетное поперечное сечение срезаемой

стружки или потока грунта на ленте

конвейера, м2;

Vр-расчетная

скорость движения машины или ленты

конвейера, м/с (для машин непрерывного

действия); b1

– размерный коэффициент в руб. на единицу

мощности в единицу времени.

Оценка технического уровня машины характеризуется совокупностью операций, включающих: выбор номенклатуры показателей, определяющих совершенство машины, определение значений показателей и сопоставление их со значениями базовых показателей эталонного образца (ГОСТ 15467-79). Технический уровень машины по сравнению с эталоном определяют по коэффициентам Кср, Кт..у на основании известных характеристик машины, которые содержатся в каталогах, проспектах, отчетах и др., и заданных условиями эксплуатации (тип материала, объемы и виды работ и др.). Для учета разброса значений определяют показатель, характеризующий средний уровень машин в данной типоразмерной группе и условиях эксплуатации:

![]() ;

(1.1)

;

(1.1)

где П – значение показателя для i-го объекта, n - число объектов, составляющих группу.

Вспомогательный коэффициент:

![]() ;

(1.2)

;

(1.2)

Табл. 1.1. Система показателей для оценки качества и технико-экономической эффективности МЗР.

Уровень оценки |

Показатель |

Форма записи показателя |

Условие оптимизации |

Назначение |

1 |

Приведенные удельные затраты

|

|

|

Интегральная оценка технико - экономической эффективности |

2 |

Обобщенные показатели

|

|

|

Обобщенная оценка по экономии энергетических, материальных и трудовых ресурсов при постоянных значениях b1 |

3 |

Обобщенный показатель энергоемкости и материалоемкости

|

|

|

Обобщенная оценка по экономии энергетических материальных и трудовых ресурсов при постоянных значениях b1 |

4 |

Энергоемкость

|

|

|

Оценка экономии энергоресурсов |

5 |

Материалоемкость

|

|

|

Оценка экономии материальных ресурсов |

6 |

Удельная производительность

|

|

|

|

Окончание табл. 1.1. |

||||

7 |

Выработка на одного рабочего

|

|

|

Оценка экономии трудовых ресурсов |

8 |

Производительно сть (теоретическая, техническая, эксплуатационная)

|

|

|

Оценка увеличения производительности |

9 |

Продолжительность цикла и рабочих операций

|

|

|

Оценка продолжительности цикла и рабочих операций |

10 |

Относительные величины (удельное сопротивление, КПД и др.) |

|

|

Оценка частных эффектов |

11 |

Оценка надежности (ГОСТ 27002-83)

|

|

|

Оценка качества изготовления машины |

12 |

Отдельные технические параметры (мощность, масса, линейные размеры и др.) |

N, m, l |

-- |

Оценка отдельных параметров |

где П0 – минимальное значение показателя, соответствующее базовому нормативному показателю эталона в рассматриваемой группе объектов.

Технический уровень системы определяют по коэффициенту технического уровня:

![]() ;

(1.3)

;

(1.3)

где Пi – значение показателя для i-го варианта разработки и соответствующих условий эксплуатации.

Показатель Кт.у определяет уровень конкретной разработки по сравнению с эталонным нормативным объектом (таблица 1.2).

Таблица 1.2. Показатель технического уровня машины.

Соотношения между коэффициентами и их значения |

Оценка качества |

Перспективность машины |

Кт.у<Кср |

Ниже среднего уровня |

Не перспективна |

Кту=Кср |

Соответствует среднему уровню |

-//- |

Кср<Кт.у<1 |

Выше среднего уровня |

-//- |

Кт.у=1 |

Соответствует лучшим образцам |

Малоперспективна |

Кт.у>1 |

Выше лучших образцов |

Перспективна |

Показатель Кт.у относят к соответствующим условиям эксплуатации. Приведенные формулы для расчета Кт.у и Кср справедливы, если уменьшение значений Пi указывает на повышение эффективности, в противном случае величины Кт.у и Кср определяют на основании обратных зависимостей.

Эталон – это образец машины, предназначенный в устано-вленном порядке для сравнения с ним нового изделия (ГОСТ 16504-81). Машину–эталон определяют по показателям эффективности, приведенным в таблице 1. Рассчитанные значения показателей располагают в ранжированный ряд. Максимальное (минимальное) значение показателя определяет машину–эталон. Этому показателю присваивается индекс базового или нормативного.