- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

Общий расчет гидравлических экскаваторов.

Расчет рабочего оборудования гидравлического экскаватора обычно выполняют в два этапа. Первоначально определяют необходимую мощность насоса по заданной производительности и рабочие размеры оборудования по техническим требования. На втором этапе, исходя из выбранной мощности привода, проверяют работоспособность рабочего оборудования в различных грунтовых условиях и усилия, действующие на рабочее оборудование при различных положениях ковша в забое.

Предварительно выбирать мощность привода можно по усилию копания или удельной энергоемкости копания. Произвести расчет по усилию копания можно тогда, когда известны размеры частей рабочего оборудования и скорость копания. Для выбора мощности двигателя по удельной энергоемкости копания достаточно знать только продолжительность копания, определяемую в зависимости от продолжительности цикла.

Расчет мощности привода по усилию копания производится с учетом работы в наиболее тяжелых условиях (копание грунта ׀׀׀ и ׀V категорий). Усилие копания, на зубьях ковша в виде касательной

Rркоп и нормальной Rнкоп составляющих (рис. 5.8) с достаточной степенью точности можно определить по упрощенным формулам:

![]() ;

(5.9)

;

(5.9)

![]() ;

(5.10)

;

(5.10)

где к1 – коэффициент удельного сопротивления грунта копанию (табл. 1.3) b – ширина ковша; h – толщина стружки; φ1 – коэффициент пропорциональности, равный 0,1-0,6.

Толщина стружки h определяется по формуле:

![]() ;

(5.11)

;

(5.11)

где qк- вместимость ковша; kн- коэффициент наполнения ковша, для грунтов ІІІ и ІV категорий kн=1,1-1,5; H1- глубина (высота) копания; kр- коэффициент разрыхления грунта (табл. 2.1).

При определении усилий в гидроцилиндрах рабочих оборудования траекторию копания разбивают на 8-10 положений. Величину усилия в каждом положении определяют графоаналитическим методом составляя уравнения моментов внешних сил и сил тяжести звеньев, приложенных в центрах тяжести и действующих относительно осей вращения звеньев рабочего оборудования.

Расчетное усилие в штоке гидроцилиндра ковша Sц.к находится из условия равновесия сил, действующих на ковш, в том числе силы тяжести ковша с грунтом Gк+г (рис. 5.8 а, б). Искомое усилие определяется по сумме моментов всех сил, действующих на ковш относительно точки оси поворота ковша Ок, или графическим способом.

Расчетное усилие в штоках гидроцилиндров рукояти Sц.р находится из условия равновесия сил, действующих на рукоять с ковшом, в том числе сил тяжести рукояти Gр и грунта с ковшом Gк+г. и сил сопротивления копанию Rркоп и RNкоп. Искомое усилие вычисляют по сумме моментов сил, действующих на рукоять с ковшом относительно точки оси поворота рукояти Ор, или графически (рис. 5.8 в, г).

Расчетное усилие в штоках гидроцилиндров стрелы Sц.с находится на аналогичных условиях с учетом действия сил тяжести стрелы Gс, рукояти ковша Gр и ковша с грунтом Gк+г. Усилие Sц.с вычисляют по сумме моментов сил, действующих на стрелу и рукоять с ковшом относительно точки оси пяты стрелы Ос или графически (рис. 5.8 д, е).

Усилия в гидроцилиндрах рабочего оборудования можно находить и графическим методом, путем построения замкнутых силовых многоугольников для каждого подвижного звена. Для этого строят кинематическую схему рабочего оборудования экскаватора в масштабе, траекторию копания разбивают также на 8-10 положений. Расчет ведут по звеньям, к которым прикладываются все внешние силы и реакции.

Рис. 5.8. Схемы к определению усилий в гидроцилиндрах рабочего оборудования: а, б – ковша обратной и прямой лопаты; в, г – рукояти обратной и прямой лопаты; д, е – стрелы прямой и обратной лопаты.

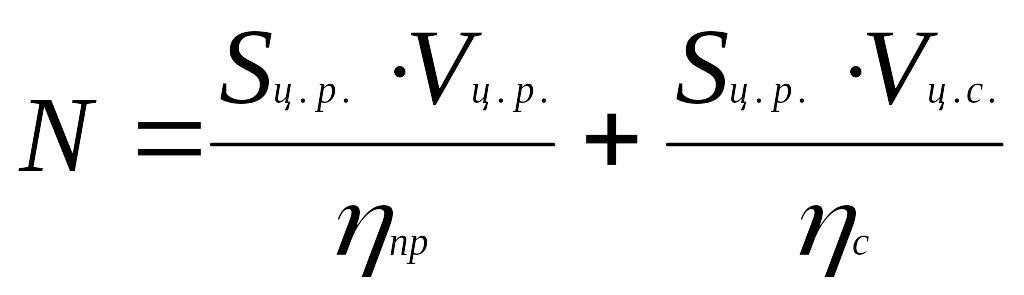

Скорости штоков гидроцилиндров Vц.к, Vц.р, Vц.с, должны соответствовать скорости копания и длительности рабочего цикла экскаватора. Мощность рабочего движения копания, полагая, что в расчетных условиях оно осуществляется одновременным действием гидроцилиндров только стрелы и рукояти:

;

(5.12)

;

(5.12)

где ηр и ηс – КПД соответствующих гидроцилиндров.

Для предварительного определения мощности насосов по удельной энергоемкости копания используют принцип равенства работы, отданной насосами и затраченной на копание, из которого следует:

;

(5.13)

;

(5.13)

где η- КПД, системы привода рукояти или ковша, η0=0,8÷0,9 – коэффициент использования мощности привода.

Исходя из равенства работ, выполненных гидроцилиндром и затрачиваемых машиной на копание при заполнении ковша, можно записать:

![]() ;

(5.14)

;

(5.14)

где р- давление рабочей жидкости гидросистемы; Fц- площадь поршня; Lц- рабочий ход поршня.

Из полученного уравнения определяют потребный рабочий объем гидроцилиндра:

;

(5.15)

;

(5.15)

Аналогично, исходя из определения работы, затрачиваемой на преодоление сил тяжести, можно определить необходимые объемы гидроцилиндров подъема стрелы с рабочим оборудованием:

;

(5.16)

;

(5.16)

где М – масса рабочего оборудования; hп- высота подъема центра тяжести рабочего оборудования, определяемая по разности отметок в верхнем и нижнем положениях его.

Зная необходимый рабочий объем цилиндра qц, можно определить его диаметр Д и ход поршня Lц по конструктивным соображениям исходя из зависимости:

![]() ;

(5.17)

;

(5.17)

При этом потребная производительность гидронасоса равна:

![]() ;

(5.18)

;

(5.18)

где tр – время рабочего хода цилиндра.

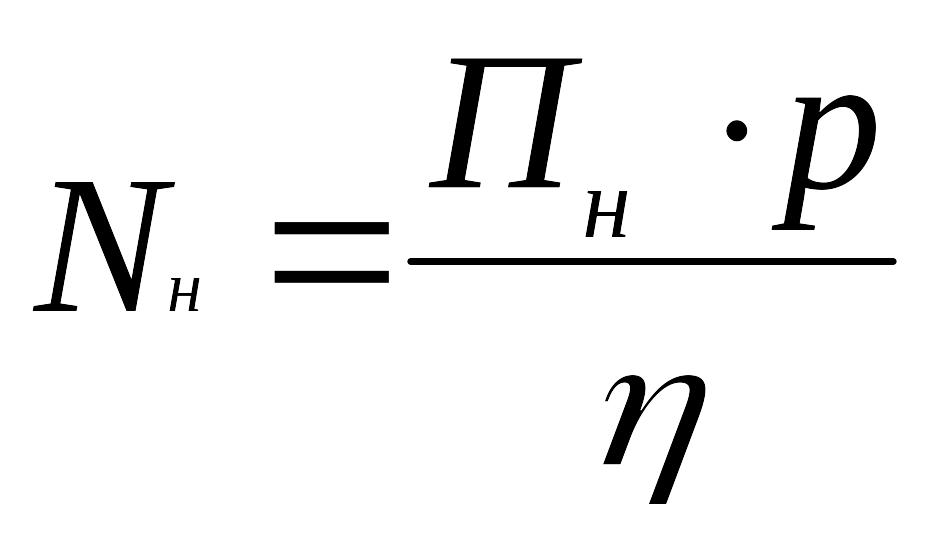

Мощность привода гидронасоса:

;

(5.19)

;

(5.19)

где η – КПД гидронасоса.

При совмещении операций мощность привода экскаватора составит:

![]() ;

;

где ΣNi – сумма мощностей привода насосов, участвующих в совмещенных операциях.

На современных гидравлических экскаваторах обычно совмещают две или три операции (например, подъем стрелы и поворот рукояти, подъем стрелы и поворот). Во время передвижения экскаватора насосы, приводящие в действие рабочее оборудование, используют для привода передвижения. При этом выбирать производительности насосов следует с учетом обеспечения затрат энергии на передвижение машины с заданной скоростью.

Исходя из предварительно выбранных размеров элементов рабочего оборудования, гидроцилиндров и гидронасосов, производят уточненный проверочный расчет рабочего оборудования. Задача этого расчета заключается в определении работы копания, обеспечиваемой машиной, и категории грунта, который может разрабатывать экскаватор. Данные проверочного расчета используют также для расчета конструкции машины на прочность.