- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

4.3 Пневмоколесное ходовое оборудование.

Пневмоколесное ходовое оборудование состоит из колес с пневматическими шинами, установленных на мосты и оси. У большинства МЗР имеется четырехколесное двухосное ходовое оборудование. В конструкциях автогрейдеров, одноковшовых экскаваторов, катков и других машин, имеющих большую массу, применяют ходовое оборудование с 6-8 колесами.

Важной характеристикой колесной машины является колесная формула, состоящая из двух цифр: первой цифрой обозначают число всех колес, второй – число приводных (ведущих). Наиболее распространены машины с колесными формулами 4х2 (экскаваторы, бульдозеры, погрузчики, бурильно-крановые машины), 6х4 и 6х6 (автогрейдеры).

На свойства пневмоколесного ходового оборудования существенно оказывает влияние конструкция шины, которая представляет собой резинотканевую оболочку на ободе колеса машины с заключенным в ней сжатым воздухом (рис. 4.4). Пневматическая шина изобретена в 1845 году. В 90-е годы XIX века появилась шина, состоящая из покрышки и камеры. На одной машине обычно используют шины одного типоразмера, поэтому нередко на более нагруженных осях (обычно задних) устанавливают сдвоенные колеса.

С целью снижения давления на грунт используют шины большого диаметра и широкопрофильные, а также арочные, устанавливаемые вместо сдвоенных колес. Такие шины повышают проходимость и тяговые качества машины.

Различают камерные и бескамерные пневматические шины. Последние по сравнению с камерными обладают большими надежностью и безопасностью движения. Они имеют повышенную прочность и лучший теплообмен через обод колеса, поэтому срок службы их больше, чем у камерных шин, примерно на 20%.

Марка шины обычного профиля состоит из двух цифр со знаком тире между ними. Первое число – ширина профиля bкол (рис. 4.4 д), второе – диаметр шины, измеряемый в миллиметрах или дюймах (например, шина 320-508 или 1200-20'').

В обозначение широкопрофильной шины входят три числа в миллиметрах: наружный диаметр Дкол, ширина профиля bкол и диаметр обода dкол (1500х660х635).

Табл. 4.2. Коэффициенты сопротивления движению f и сцеплению φ.

Опорная поверхность |

Пневмоколесный движитель |

Гусеничный движитель |

||||

Шины высокого давления |

Шины низкого давления |

f |

φ |

|||

f |

φ |

f |

φ |

|||

Цементобетон сухой, асфальтобетон. |

0,015-0,02 0,015-0,02 |

0,7-0,8 0,7-0,8 |

0,02 0,2 |

0,8-0,9 0,8-0,9 |

0,06 - |

0,5-0,6 - |

грунтовая дорога: сухая, влажная. |

0,02-0,06 0,15-0,25 |

0,6-0,7 0,2-0,3 |

0,025-0,035 0,1-0,2 |

0,7-0,8 0,3-0,4 |

0,06-0,07 0,12-0,15 |

0,8-1,0 0,12-0,15 |

Грунт: рыхлый, свеженасыпанный, слежавшийся, уплотненный. |

0,20-0,30

0,1-0,2 |

0,3-0,4

0,4-0,6 |

0,1-0,2

0,10-0,15 |

0,4-0,6

0,5-0,7 |

0,07-0,1

0,08 |

0,6-0,7

0,8-1,0 |

Песок: влажный, сухой. |

0,1-0,3 0,3-0,5 |

0,3-0,4 0,25-0,3 |

0,06-0,15 0,2-0,3 |

0,4-0,5 0,3-0,4 |

0,05-0,1 0,15-0,2 |

0,8-0,7 0,4-0,5 |

Снег: рыхлый, укатанный. |

0,1-0,2 0,04-0,08 |

0,15-0,2 0,25-0,3 |

0,05-0,15 0,05-0,1 |

0,2-0,4 0,3-0,5 |

0,1-0,15 0,04-0,06 |

0,3-0,5 0,4-0,6 |

Р ис.

4.4 Типы шин:

ис.

4.4 Типы шин:

а – камерные; б – бескамерные; в – типы протекторов; I – для земляных работ; II – для работы в каменных карьерах; III – противобуксующие; IV – универсальные; г – арочные; д – основные размеры; е – зависимость допустимой нагрузки на колесо от скорости движения; 1 – покрышка; 2 – камера; 3 – ободная лента; 4 – вентиль; 5 – полость покрышки; 6 – герметичный обод.

По внутреннему давлению воздуха пневматические шины разделяют на шины высокого (0,35÷0,55 МПа), низкого (0,12÷0,25 МПа) и сверхнизкого (0,05 ÷0,08 МПа) давления. Шины обычного профиля работают как правило, при давлении 0,35-0,55 МПа и, в зависимости от размера при скорости движения 50 км/ч, допускают номинальную нагрузку 40-150 кН. Широкопрофильные шины работают обычно при давлении 0,2-0,4 МПа при номинальных нагрузках 30-370 кН.

В последние годы увеличивается выпуск машин с регулированием давления воздуха в шинах, которое можно производить из кабины машиниста даже при движении машины. При передвижении машин по рыхлому или влажному грунту давление воздуха в шинах снижают, что уменьшает давление на грунт, улучшает проходимость и тяговые качества машины. При передвижении машины по твердому покрытию давление воздуха в шинах повышают, что позволяет уменьшить сопротивление передвижению и увеличить срок службы шин.

Пневмоколесное ходовое оборудование МЗР может иметь привод механический, гидравлический, электрический и комбинированный.

Наиболее распространен привод ведущих колес, объединенных в мосты попарно через дифференциалы (рис. 4.3 г).

На автогрейдерах применяют привод (рис. 4.3 е) сдвоенных задних колес, объединенных попарно бортовыми цилиндрическими редукторами. Корпуса редукторов могут качаться относительно рамы машины, что улучшает сцепление с грунтом и повышает планирующую способность автогрейдера.

Мотор – колесо (рис. 4.3, д) представляет собой автономный блок, состоящий из гидромотора, муфты, редуктора, тормоза и колеса. Применение мотор-колесо упрощает конструкцию трансмиссии за счет исключения коробок передач, раздаточных коробок, мостов, карданных валов, облегчает компоновку машины, увеличивает ее проходимость и маневренность, так как каждое колесо может быть приводным и поворотным.

Нагрузки на колеса МЗР определяют по развесовке порожней и груженой машины в транспортном положении и в режиме копания грунта. Шины выбирают по наиболее нагруженным колесам. Следует отметить, что при снижении скорости движения колеса в 2 раза (против 50 км/ч) допускается перегрузка шины в 1,1-1,2 раза и при статистическом нагружении допускается в 1,6-1,9 раза по сравнению с номинальной нагрузкой.

В тяговых расчетах машин с пневмоколесным ходовым оборудованием определяющее значение имеют три фактора взаимодействия грунта и колеса с пневматической шиной: сопротивление качению, скольжение и сцепление.

Сопротивление качению зависит от модуля деформации грунта, уменьшаясь с его увеличением, и от скорости восстановления упругой деформации грунта: чем она больше, тем меньше сопротивление. Сопротивление качению снижается при повышении эластичности каркаса и увеличении радиуса пневматической шины.

В

расчетах сопротивление качению

характеризуется коэффициентом

сопротивления качению f,

равным отношению коэффициента трения

качения «а» к силовому радиусу колеса

«rс»

(расстояние от линии действия силы тяги

Т до центра колеса) или, для ведомого

колеса, отношение силы Рf,

приложенной к оси колеса, под действием

которой происходит качение, к вертикальной

нагрузке на колесо R

(рис. 4.5) т.е.

![]() или

или

![]() .

Этот коэффициент – величина переменная,

зависящая от давления воздуха в шине,

состояния грунта и ряда других факторов.

Но в практических расчетах его считают

постоянным для данных колес и грунта.

.

Этот коэффициент – величина переменная,

зависящая от давления воздуха в шине,

состояния грунта и ряда других факторов.

Но в практических расчетах его считают

постоянным для данных колес и грунта.

Характерная особенность взаимодействия пневмоколеса с грунтом заключается в скольжении по поверхности качения, приводящему к снижению скорости поступательного движения и потери энергии. Проскальзывание пневматической шины по поверхности качения в сторону противоположную направлению поступательного движения колеса, называется буксованием.

Проскальзывание колеса оценивают коэффициентом буксования «δк» или скоростным коэффициентом полезного действия колеса ηск. Коэффициент ηск–величина меньше единицы, определяемая отношением суммарного числа оборотов колесного движителя за время прохода участка пути в режиме свободного (ведомого) колеса к числу оборотов за время прохода этого же участка пути в режиме ведущего колеса.

Коэффициент буксования δк=1- ηск. Изменениям коэффициента ηск от 1 до 0 и δк от 0 до 1 соответствует изменение силы тяги колесного движителя от наибольшего значения до нуля.

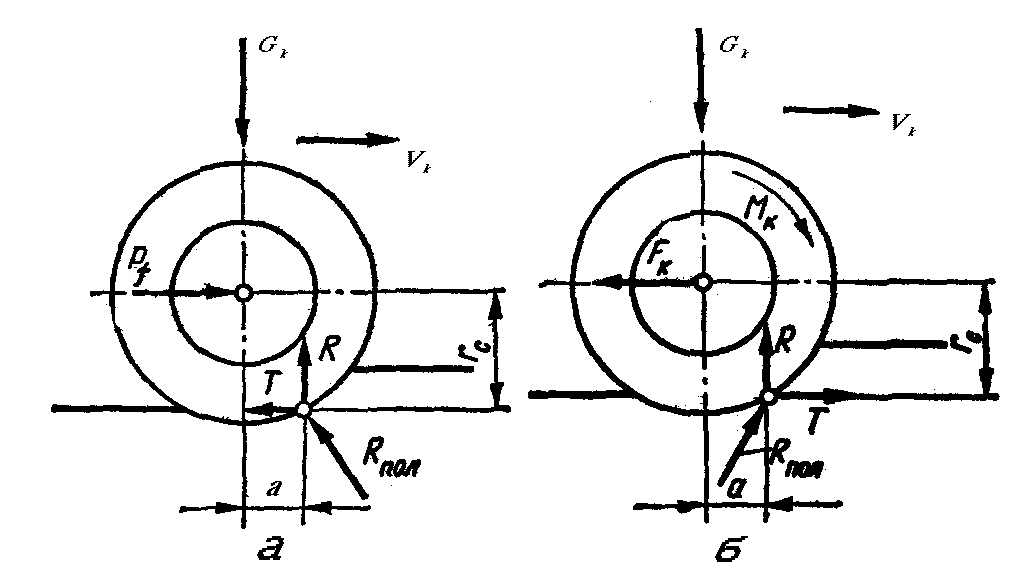

Рис.4.5 Силы, действующие на колесо: а – на ведомое; б – на ведущее.

Н.А. Ульянов предложил для определения коэффициента буксования (в процентах) эмпирическую формулу:

;

(4.3)

;

(4.3)

где Рк – окружная сила при буксовании, характеризуемом величиной δк; R-нормальная реакция грунта колесу; A, B, n – коэффициенты, зависящие от типа шин, давления воздуха и грунтовых условий. Значения коэффициентов А, В, n приведены в таблице 4.3.

Из сущности коэффициента δк следует, что увеличение тягового усилия при данной нормальной нагрузке связано с увеличением проскальзывания колеса. При достижении силы тяги, соответствующей δк=1, колесо полностью проскальзывает, его поступательное движение прекращается. Это явление связано с понятием сцепления колесного движителя с поверхностью качения.

Движитель, взаимодействуя с поверхностью качения, преобразует крутящий момент, подводимый к нему от двигателя, в силу тяги. При определенных вертикальных нагрузках на ось колеса и при конкретных грунтах тяговое усилие ограничено величиной, обусловленной сцеплением колеса с основанием и характеризуется коэффициентом сцепления φ, равным отношению максимальной окружной силы, Рк.макс, определяемой условиями сцепления шины колесного движителя с поверхностью качения, к нормальной реакции грунта на колесный движитель R:

![]() ;

(4.4)

;

(4.4)

где Тмакс – максимальная составляющая касательная реакция грунта на колесо.

Значения коэффициентов сопротивления движению и сцепления приведены в таблице 4.3.

Исследованиями установлена связь между коэффициентом буксования пневмоколесного движителя и характерными режимами работы машины. При δк=0,1 колесный движитель работает с максимальным КПД; при δк=0,2 достигается максимальная тяговая мощность; при δк=0,3 развивается наибольшая устойчивая сила тяги, а при δк=1 – максимальная кратковременная сила тяги.

К основным параметрам колеса с пневматической шиной относят радиус колеса r, ширину профиля шины bкол, давление воздуха в шине pw, нормальную деформацию шины λ, силовой радиус rс, вертикальную нагрузку на колесо Gк и рисунок протектора. Качение ведомого колеса, нагруженного вертикальной силой Gк, происходит под действием силы Pf, приложенной к его оси (рис. 4.5, а). На участке контакта возникают реактивные силы с равнодействующей Rпол. Из условия равновесия колеса:

![]() ;

(4.5)

;

(4.5)

Поскольку R=Gк, то Pf= Gк·f .

При качении ведущего колеса (рис. 4.5., б) на ось действует вертикальная нагрузка Gк и реакция от рамы машины Fк. Для качения колеса к нему необходимо приложить крутящий момент Мк. В месте контакта шины с опорной поверхностью возникают реактивные силы с равнодействующей Rпол. Из условия равновесия:

![]() ;

(4.6)

;

(4.6)

Разделив это равновенство на rс, получим:

![]() ;

(4.7)

;

(4.7)

Отношение

![]() -

называется окружной силой ведущего

колеса. Так как Т=Fк

и R=Gк,

то:

-

называется окружной силой ведущего

колеса. Так как Т=Fк

и R=Gк,

то:

![]() ;

(4.8)

;

(4.8)

Таким образом, окружная сила ведущего колеса расходуется на преодоление сопротивления передвижению (Pf) и создание силы тяги (Т), используемой на преодоление сил сопротивления грунта копанию.

В общих расчетах пневмоколесного ходового оборудования движущую силу МЗР определяют по крутящему моменту движителя Мк, связанному с крутящим моментом двигателя Ме уравнением:

![]() ;

(4.9)

;

(4.9)

где iм –общее передаточное число трансмиссии; ηм –механический КПД трансмиссии.

Окружная сила движителя:

![]() ;

(4.10)

;

(4.10)

или

![]() ;

(4.11)

;

(4.11)

где rс- силовой радиус колеса; wе- угловая скорость вращения двигателя.

Приближенные значения силового радиуса колесного движителя находятся по зависимостям: на плотном грунте rс=r-(0,12÷0,15)·bк; на рыхлом грунте rс=r-(0,08÷0,10)·bк где r –радиус недеформируемого профиля шины (паспортный); bк –ширина профиля шины.

Теоретическая скорость движения машины:

![]() ;

(4.12)

;

(4.12)

где wен - номинальная угловая скорость вращения двигателя.

Действительная скорость движения с учетом коэффициента буксования:

![]() ;

(4.13)

;

(4.13)