- •Предисловие.

- •1 Общие сведения о машинах для земляных работ.

- •1.1 Основные виды земляных работ в строительстве.

- •1.2 Классификация машин для земляных работ.

- •1.3 Краткая историческая справка.

- •1.4. Система показателей для оценки качества и технико-экономической эффективности мзр.

- •1.5. Основные направления развития машин для земляных работ.

- •2 Грунты как объект воздействия машин для земляных работ.

- •2.1. Общие сведения о грунтах.

- •2.2. Физико-механические свойства грунтов.

- •2.3. Способы разработки грунтов.

- •2.4. Типы рабочих органов машин для земляных работ.

- •2.5. Сопротивление грунтов резанию и копанию.

- •2.6. Основные способы расчета сил резания грунтов.

- •3 Приводы машин для земляных работ.

- •3.1 Характеристика приводов и предъявляемые к ним требования.

- •3.2 Силовое оборудование.

- •3.3 Трансмиссии.

- •3.4 Системы управления.

- •4 Ходовое оборудование машин для земляных работ.

- •4.1 Общие сведения.

- •Гусеничное ходовое оборудование.

- •4.3 Пневмоколесное ходовое оборудование.

- •4.4 Тяговые расчеты машин для земляных работ.

- •5 Одноковшовые экскаваторы.

- •5.1 Назначение, область применения и классификация одноковшовых экскаваторов.

- •5.2. Основные параметры одноковшовых экскаваторов и порядок их выбора.

- •5.3 Гидравлические одноковшовые экскаваторы.

- •Особенности конструкции рабочего оборудования.

- •Механизмы привода поворота и передвижения.

- •Общий расчет гидравлических экскаваторов.

- •5.4 Канатные одноковшовые экскаваторы.

- •Рабочее оборудование, принципы действия.

- •5.5 Статический расчет одноковшовых экскаваторов.

- •5.6 Производительность одноковшовых экскаваторов.

- •6 Экскаваторы непрерывного дествия.

- •6.1. Назначение, область применения и классификация.

- •6.2 Цепные траншейные экскаваторы.

- •Общее устройство и классификация.

- •Трансмиссии. Системы управления.

- •Общий расчет.

- •6.3. Роторные траншейные экскаваторы.

- •6.3.2. Трансмиссии. Системы управления.

- •6.3.3. Общий расчет.

- •7. Машины и оборудование для бестраншейной прокладки коммуникаций.

- •8. Машины для подготовительных работ.

- •8.1. Рыхлители.

- •8.1.1. Назначение, классификация, конструкции.

- •8.1.2. Общий расчет.

- •8.2. Кусторезы.

- •8.3. Корчеватели – собиратели.

- •8.4. Оборудование для открытого водоотлива.

- •8.5. Оборудование для искусственного понижения уровня грунтовых вод.

- •9. Буровые машины и оборуование.

- •9.1. Назначение и классификация.

- •9.2. Машины вращательного бурения.

- •9.3. Станки ударно–канатного бурения.

- •10. Машины для разработки мерзлых грунтов.

- •10.1. Предварительная подготовка забоя.

- •10.2. Рыхлители статического действия.

- •10.3. Рыхлители динамического действия.

- •10.4. Машины для отрыва грунта от массива.

- •10.5. Машины для нарезания щелей в мерзлых грунтах.

- •10.6. Землеройно – фрезерные машины и траншейные экскаваторы.

- •11. Одноковшовые погрузчики.

- •11.1. Назначение, классификация, конструктивные схемы.

- •11.2. Общий расчет.

- •12. Оборудование гидромеханизации земляных работ.

- •12.1. Общие сведения.

- •12.2. Гидромониторы.

- •12.3. Грунтовые насосы, землесосные установки и землеснаряды.

- •13. Машины для уплотнения грунтов.

- •13.1. Общие сведения.

- •13.2. Катки статического действия.

- •13.3. Машины динамического действия.

- •14. Землеройно-транспортные машины.

- •14.1. Особенности рабочего процесса и классификация.

- •14.2. Бульдозеры.

- •14.2.1. Назначение, область применения и классификация.

- •14.2.2. Конструктивные схемы и рабочий процесс.

- •14.2.3. Выбор основных параметров.

- •14.2.4. Тяговый расчет.

- •14.2.5. Расчет системы управления отвалом.

- •14.2.6. Расчет на прочность бульдозерного оборудования.

- •14.2.7. Производительность бульдозера и пути ее повышения.

- •14.3. Скреперы.

- •14.3.1. Назначение, область применения и классификация.

- •14.3.2. Конструктивные схемы и рабочий процесс.

- •14.3.3. Выбор основных параметров.

- •14.3.4. Тяговый расчет.

- •14.3.5. Определение усилий в рабочих механизмах.

- •14.3.6. Выбор положений скрепера для расчетов на прочность.

- •14.3.7. Производительность скреперов и пути ее повышения.

- •14.4. Автогрейдеры.

- •14.4.1. Назначение, область применения и классификация.

- •14.4.2. Конструктивные схемы и рабочий процесс.

- •14.4.3. Выбор основных параметров.

- •14.4.4. Тяговый расчет.

- •14.4.5. Расчет системы управления рабочими механизмами.

- •14.4.6. Выбор положений автогрейдера для расчетов на прочность.

- •14.4.7. Производительность автогрейдера и пути ее повышения.

- •14.5.Грейдер-элеваторы.

- •14.5.1. Назначение, область применения и классификация.

- •14.5.2. Конструктивные схемы и рабочий процесс.

- •14.5.3. Определение основных параметров.

- •14.5.4. Силы, действующие на грейдер – элеватор.

- •Литература

4 Ходовое оборудование машин для земляных работ.

4.1 Общие сведения.

Ходовое оборудование (движитель) МЗР – это устройство для ее передвижения в рабочем и транспортном режимах и устойчивого опирания на основание во время работы.

В зависимости от условий работы и назначения МЗР в них применяют следующие виды ходового оборудования: гусеничное, пневмоколесное, шагающее, рельсовое, плавучее и комбинированное. Наиболее распространено гусеничное и пневмоколесное ходовое оборудование (экскаваторы, бульдозеры, скреперы, автогрейдеры и др.). шагающее ходовое оборудование применяется при разработке грунтов и полезных ископаемых в карьерах экскаваторами–драглайнами, а также при гидромеханизации земляных работ (шагающие гидромониторы и землесосные установки). Комбинированное ходовое оборудование используют для многоковшовых экскаваторов.

Общие требования к ходовому оборудованию заключаются в обеспечении достаточной силы тяги, необходимых скоростей передвижения, возможно малой массы, плавности хода, минимальных сопротивлений движению, устойчивости машины при всевозможных ее положениях, высокой проходимости, надежности и удобства эксплуатации.

Особенность требований к ходовому оборудованию землеройно-транспортных машин заключается еще и в необходимости развивать силу тяги, достаточную для преодоления сопротивлений не только собственному передвижению, но и копанию. В то же время эти машины должны иметь значительные транспортные скорости, обладать достаточной маневренностью и мобильностью.

Перечисленным требованиям наиболее удовлетворяет пневмоколесное ходовое оборудование со специальными пневматическими шинами, обеспечивающими необходимое сцепление и тяговое усилие в условиях бездорожья.

Сравнительная характеристика основных типов ходового оборудования приведена в таблица 4.1.

Гусеничное ходовое оборудование.

Ходовое оборудование этого вида может быть двух- и многогусеничным. Преимущественно распространены двухгусеничные системы при массе машины до 1000 т. У машин большой массы число гусениц достигает четырех, восьми и даже шестнадцати. Гусеничный движитель изобретен Д. Загряжским в 30-х годах XΙX в.

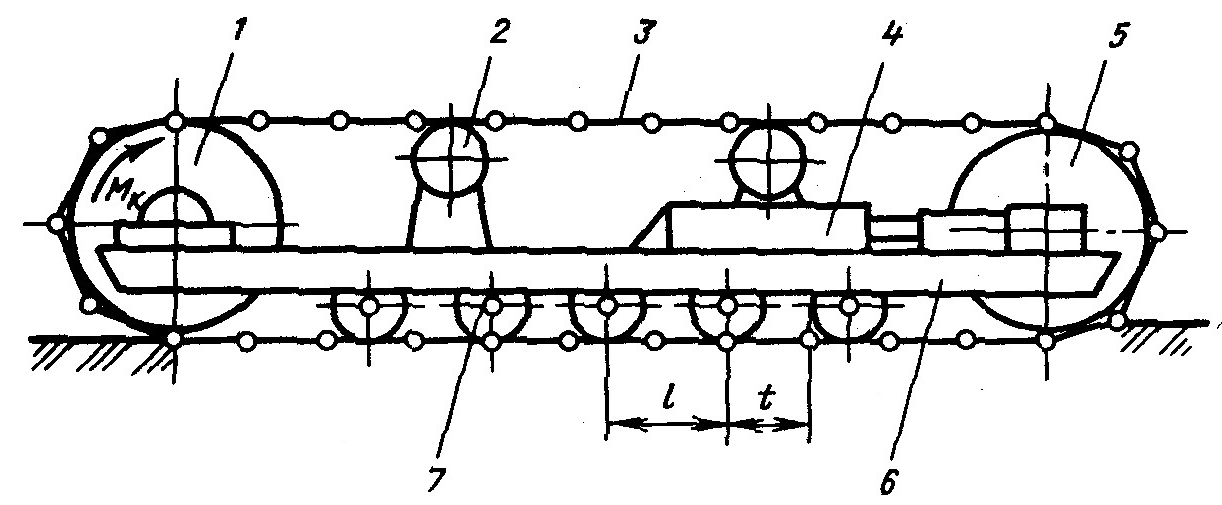

Гусеничное

ходовое оборудование состоит из движителя

и подвески. Гусеничный движитель

(рис.4.1) включает гусеничную ленту 3,

раму 6,

приводное (ведущее) 5

и ведомое (натяжное) 1

колеса, опорные 7

и поддерживающие 2

катки. В

некоторых случаях применяют гусеничные

движители безрамной конструкции. В этом

с лучае

элементы движителя крепят к основной

раме машины.

лучае

элементы движителя крепят к основной

раме машины.

Рис. 4.1 Многоопорный гусеничный движитель с жесткой подвеской опорных катков.

По конструкции гусеницы делят на многоопорные и малоопорные (рис. 4.2 б), а по приспособляемости к неровностям поверхности передвижения – на жесткие и мягкие (гибкие) (рис. 4.2 в, г).

Рис.4.2. Типы гусениц.

Многоопорные гусеницы имеют сравнительно большое число катков небольшого диаметра непосредственно соединенных с гусеничной рамой. Этот тип подвески наиболее прост, дешев; он обеспечивает равномерное распределение давления на грунт, однако такую подвеску применяют лишь при скоростях движения до 5 км/ч, т.к. жесткая гусеница не приспосабливается к неровностям и не амортизирует толчки и удары при езде по неровной поверхности. Многоопорные гусеницы чаще всего применяют для экскаваторов, работающих на грунтах слабых и средней крепости.

Табл. 4.1. Сравнение основных типов ходового оборудования МЗР.

Ходовое оборудование |

Достоинства |

Недостатки |

Преимущественная область применения |

Гусенич ное |

Универсальность; высокая проходимость; возможность преодоления больших уклонов (до 230); хорошая устойчивость; малое давление на основание (0,04-0,1 МПа). |

Большая масса (с нижней рамой – до 30-40% массы машины); сложность конструкции и быстрый износ деталей; малые транспортные скорости. |

На всех видах МЗР, не требующих больших и частных перемещений с большой скоростью. |

Пневмо колесное |

Высокая скорость передвижения (до 60 км/ч) относительно небольшая масса; высокая маневренность; малое сопротивление передвижению; простота конструкции; универсальность; удобство в эксплуатации. |

Быстрый износ пневмошин при высокой стоимости; относительно высокое давление на основание (до 0,25 МПа) ограниченность нагрузки на колесо. |

На всех видах МЗР малой и средней мощности, особенно на машинах, требующих больших и частых передвижений с большой скоростью и маневренностью. |

Шагаю щее |

Относительно небольшая масса (10-12 %) массы машины; высокая маневренность; низкое давление на основание (30 % от гусеничного); малое число быстроизнашивающихся деталей; устойчивость |

Цикличность и малая скорость передвижения (0,08-0,6 км/ч); необходимость подъема всей машины при шагании; относительно высокое шаговое усилие при шагании (до 25-30 % силы тяжести машины). |

Шагающие драглайны, отвалообразователи, гидромониторы и другие машины, работающие на основаниях с малой несущей способностью и не требующие больших собственных перемещений с большой скоростью. |

Рельсо вые (железнодорож ные) |

Направленность, достаточная скорость и плавность передвижения; малое сопротивление передвижению; незначительный износ элементов и деталей. |

Необходимость и сложность устройства железнодорожных путей; малая маневренность; ограниченность нагрузки на колесо, значительные размеры ходовой части машины; малые величины коэффициента сцепления колес с рельсами и преодолеваемых уклонов (до 6 %). Неуниверсальность. |

Многоковшовые цепные экскаваторы в карьерах. |

Малоопорные гусеницы отличаются малым числом опорных катков большого диаметра и определенной неравномерностью распределения давления на основание по их длине. Они лучше преодолевают препятствия и лучше приспосабливается к неровностям поверхности. Этими качествами обладают и многоопорные гусеницы, у которых опорные катки малого диаметра соединяют в балансирные тележки (мягкая многоопорная гусеница) или вводят демпфирующие устройства - пружины и рессоры.

Для работы машин на грунтах со слабой несущей способностью начинают применять конструкцию гусеничного ходового оборудования с резинометаллической гусеницей. Такая гусеница, представляет собой специальную резиновую ленту, армированную высокопрочной проволокой со штампованными звеньями. Она имеет меньшую массу, лучше приспосабливается к грунтовым условиям, что значительно улучшает проходимость машины.

Конструкция механизма передвижения зависит от типа привода, скорости и маневренности машин. В гусеничных тракторах и быстроходных землеройных машинах на гусеничном ходу (рис. 4.3 а) для включения и выключения гусениц и изменения их линейных скоростей служат бортовые фрикционы, причем во многих конструкциях левую и правую гусеницы включают в разные стороны, что дает возможность совершать поворот машины на месте. Такие же возможности имеют машины с индивидуальным приводом гусениц (рис. 4.3 в).

В тихоходных машинах на гусеничном ходу (одноковшовые экскаваторы с механическим приводом) ведущие колеса приводятся во вращение зубчатыми и цепными передачами (рис. 4.3 б). включают и выключают их кулачковыми муфтами, что возможно лишь при остановке машины.

Рис.4.3 Механизмы передвижения гусеничных и колесных машин.

У гусеничного ходового оборудования из-за относительно большого числа трущихся деталей сопротивление передвижению машины в значительной степени зависит от внутреннего сопротивления гусениц, которое слагается из сил сопротивления в подшипниках опорных катков, ведущих и направляющих колес, катанию опорных катков, изгибанию гусеничных цепей на ведущих и направляющих колесах, движению верхней части цепи по поддерживающим каткам.

Поскольку сопротивление передвижению машины Pf зависит еще и от состояния опорной поверхности, то в практических расчетах при его определении используется коэффициент сопротивления движению, полученный на основании экспериментальных испытаний (таблица 4.2). В этом случае:

![]() ;

(4.1)

;

(4.1)

где Gm – вес машины, f – коэффициент сопротивления движению.

Движущая сила гусеничного движителя:

![]() ;

(4.2)

;

(4.2)

где Me – крутящий малый на выходном валу силовой установки; iм – передаточное число трансмиссии; ηм – КПД трансмиссии; r0 – радиус начальной окружности ведущего колеса движителя.