- •Введение

- •1. Аналитический обзор

- •1.1 Общие сведения процесса литья под давлением

- •1.2 Литьевые машины

- •1.3 Формующий инструмент

- •1.3.1 Материал литьевой формы

- •1.3.2 Классификационные признаки форм

- •1.3.3 Структура литьевой формы.

- •1.3.4 Литниковые системы

- •1.3.4.1 Классификация литниковых систем

- •1.3.4.2 Холодноканальная литниковая система.

- •1.3.4.3 Горячеканальнные системы.

- •1.3.4 Системы термостатирования

- •1.3.5 Система перемещения и центрирования

- •1.3.6 Система установки и закрепления пресс-форм

- •1.3.7 Система выталкивания

- •2. Постановка задачи дипломного проекта

- •3. Патентный поиск

- •4. Технологическая часть

- •Характеристика изделия

- •Требования к изделию

- •Характеристика используемого сырья

- •Расчет технологических параметров процесса литья под давлением с помощью программы Moldflow

- •4.4.1 Номинальная толщина стенки.

- •Поднутрения

- •4.4.3 Оптимальные параметры впрыска

- •Отклонение температур

- •Разница во времени охлаждения

- •Качество охлаждения

- •Время заполнения

- •Ожидаемое качество

- •Давление впрыска

- •Температура фронта расплава

- •Средняя температура

- •Время охлаждения

- •Воздушные ловушки

- •Линии спаев

- •Температура охлаждающей жидкости

- •Объемная усадка при впрыске

- •Коробление и прочие эффекты

- •Выбор основного оборудования для изготовления изделия.

- •Чтобы выбрать основное оборудование необходимо произвести следующие расчеты: Расчет объема впрыска.

- •Расчет усилия смыкания

- •Принцип действия

- •5 Расчетная часть

- •5.1 Расчет времени цикла

- •5.2 Расчет гнездности

- •5.3 Расчет производительности литьевой машины

- •5.4 Расчет усадки изделия

- •5.3 Расчет системы выталкивания

- •5.4. Расчет системы охлаждения к оличество теплоты, поступившей с расплавом и отдаваемой отливкой:

- •Количество теплоты, отводимое хладагентом.

- •5.5.2 Расчет крепежных болтов

- •5.5.3 Прочностной расчет направляющей колонки

- •5.5.4 Расчет неподвижной опорной плиты на смятие.

- •6 Охрана труда и окружающей среды

- •6.1 Охрана труда

- •6.1.1 Характеристика опасных и вредных факторов производства

- •7.1.2 Мероприятия и решения, принятые для обеспечения безопасности технологического процесса

- •7.1.3 Мероприятия и решения, принятые для обеспечения безопасности технологического оборудования

- •7.1.4 Организация пожарной безопасности проектируемого производства

- •7.1.5 Мероприятия, предусмотренные для обеспечения нормальных санитарно-гигиенических условий производственной среды

- •7.2 Охрана окружающей среды

- •8. Экономическая оценка проектных решений

- •8.1 Определение себестоимости изделия

- •8.2 Расчет необходимой производительности оборудования

- •8.3 Расчет стоимости изготовления формы

- •8.4 Расчет фонда заработной платы и количества работников

- •Расчет цеховых расходов

- •Калькуляция себестоимости

- •8.7 Расчет основных технико-экономических показателей механического участка

- •Эффективность проектного решения

- •9 Стандартизация

- •Заключение

- •Список используемых источников

1.2 Литьевые машины

Современные литьевые машины представляют собой сложные технические устройства, оснащенные разнообразными средствами автоматизированного управления параметрами технологического процесса. Нередко их называют термопластавтоматами (ТПА) или реактопластавтоматами (РПА) в зависимости от вида основного перерабатываемого материала.

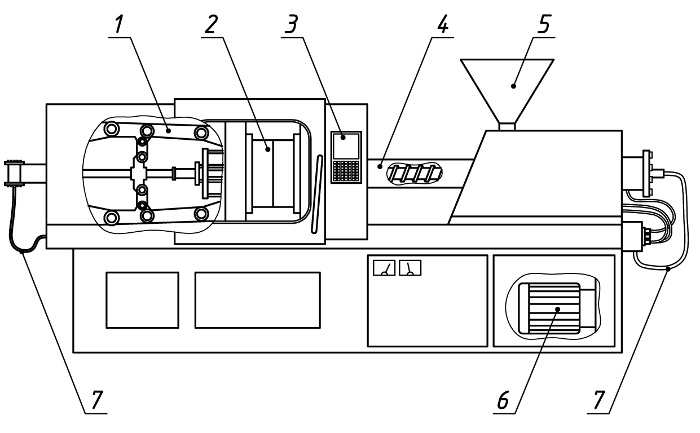

Весь цикл литья осуществляется на термопластавтомате, в который монтируется пресс-форма. Собственно термопластавтомат состоит из двух основных частей: узла пластикации и узла смыкания. Все движения этих узлов осуществляются гидроприводами, а давление в гидросистеме обеспечивает электродвигатель. Процессами управляет блок ЧПУ – центральный контроллер, который не только задает все параметры цикла литья, но и может управлять внешними устройствами – электро- и гидро- приводами, нагревателями и т. п. На рисунке 1 представлена схема термопластавтомата.

1-Узел смыкания. 2-Пресс-форма. 3-Блок ЧПУ. 4-Узел пластикации. 5-Загрузочный бункер. 6-Двигатель. 7-Гидравлическая система.

Рисунок 1 - Схема термопластавтомата

Литьевые машины подразделяются по технологическим и основным конструктивным признакам:

по способу пластикации - на одно - двухчервячные, поршневые и червячно-поршневые;

По особенностям пластикации - на литьевые машины с совмещенной и раздельной пластикацией (предпластикацией);

По количеству пластикаторов - с одним, двумя и более пластикационными узлами;

По числу узлов запирания формы (узлов смыкания) - одно-, двух- и многопозиционные (ротационные, карусельные);

По конструкции привода - электро- и гидромеханические, электрические;

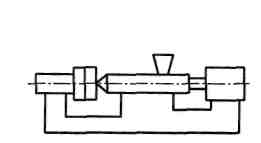

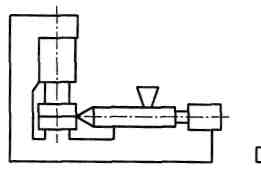

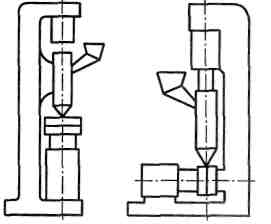

По расположению оси цилиндра узла пластикации и плоскости разъема литьевой формы - горизонтальные, вертикальные, угловые

а

б

в г

а - горизонтальные; б - угловые с вертикальной прессовой частью;

в - вертикальные; г - угловые с горизонтальной прессовой частью

Рисунок 2 - Типы литьевых машин

Угловые ЛМ используются для литья крупных изделий с затрудненным извлечением из формы. Возможны два типа таких машин:

— с горизонтальным пластикатором и вертикальным разъемом формы;

— с горизонтальным разъемом формы и вертикальным узлом инжекции. Вертикальные ЛМ наиболее удобны при производстве некрупных, в том числе армированных, деталей (обычно до 0,5 кг) в съемных формах.

Наибольшее распространение получили горизонтальные одночервячные с совмещенной пластикацией ТПА. Они обеспечивают объемы впрыска от 4 см3 до 70 000 см3: при усилии запирания формы от 25 до 60 000 кН.

Все функциональные блоки и устройства ТПА располагаются на жесткой раме. Гранулированный полимерный материал из бункера поступает в материальный цилиндр, захватывается вращающимся шнеком и транспортируется в направлении мундштука. При этом гранулированный материал нагревается, уплотняется в пробку и под действием тепла от трения о поверхность винтового канала червяка и поверхность цилиндра, а также за счет тепла от наружных зонных электронагревателей пластицируется, то есть расплавляется под давлением, и, пройдя через обратный клапан, накапливается в зоне дозирования материального цилиндра. Под действием возникающего при этом давления червяк отодвигается вправо, смещая плунжер и хвостовик с имеющимся на нем (условно) концевым выключателем. Установкой ответного выключателя на линейке регулируют отход червяка и, следовательно, подготовленный к дальнейшим действиям объем расплава в зоне дозирования и мундштука. После срабатывания концевых выключателей и вращение червяка прекращается — требуемая доза расплава подготовлена. Далее, гидроприводом пластикационный, называемый также и инжекционным, узел сдвигается влево до смыкания мундштука с литниковой втулкой, установленной в стойке.

К этому моменту завершает смыкание частей пресс-формы и прессовый узел литьевой машины. Он представляет собой, по сути, горизонтальный рычажно-гидравлический пресс, состоящий из задней и передней плит-стоек, соединенных, как правило, четырьмя колоннами и, по которым смещается вправо (смыкание) и влево (размыкание) ползун. Ползун приводится в движение от рычажно-гидравлического механизма.

После приведения всех блоков в исходное состояние создается давление в гидроприводе осевого движения червяка, который, действуя аналогично поршню, инжектирует расплав полимера из материального цилиндра в пресс-форму, где и образуется изделие. Наконечник, установленный на червяке, способствует уменьшению образования застойных зон после впрыска. В период формообразования изделия червяк приводится во вращение для подготовки следующего объема впрыска.

После охлаждения расплава до заданной температуры форма раскрывается, и изделие с помощью выталкивателей или применением робототехнических устройств удаляется из рабочей зоны литьевой машины.

Все подвижные узлы литьевых машин обеспечиваются энергоносителем от главного привода, состоящего из электродвигателя, насосного блока, установленного в маслосборнике, и системы трубопроводов высокого и низкого давления. Для вращения червяка в данной схеме служит гидродвигатель с зубчатой передачей.

К достоинствам машин описанного типа относят высокую производительность, универсальность по видам перерабатываемых материалов, удобство управления и обслуживания, а также надежность в эксплуатации.

Определенный недостаток таких литьевых машин, впрочем, как и всех термопластавтоматов с совмещенной пластикацией, состоит в существенных потерях при осевом движении червяка от трения материала о стенки цилиндра, что затрудняет достижение высоких скоростей впрыска.